Загальні принципи переробки зерна в крупи

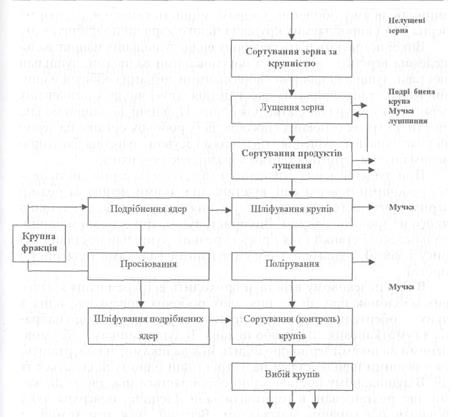

Різноманітність вадів зернових культур і широкий асортимент крупів, які з них виробляють, визначають об'єм і складність технологічних процесів у лущильному відділені круп'яного заводу, вибір необхідного устаткування. Але, не дивлячись на особливості переробки окремих видів круп'яного зерна, в основу побудови технологічних схем покладено ряд загальних принципів. На схемі (рис. 19.2) показано операції, які беруть участь в процесі вироблення крупів з цілого ядра та подрібнених крупів. Як видно із схеми, в лущильному відділені виконують основні технологічні операції: сортування підготовленного до переробки зерна за величиною, лущення, сортування продуктів лущення, подрібнення (різання) ядра, шліфування і полірування ядра, сортування і контроль крупів і побічних продуктів. Сортування зерна перед лущенням на фракції за розмірами підвищує ефективність лущення. Чим краще розсортоване зерно за розмірами, тим вища ефективність роботи лущильних машин. Лущення несортованих на окремі фракції сумішей при однаковому зазорі між робочими органами лущильних машин приводить до подрібнення ядер великих зерен і знижує ефективність відокремлення оболонок при обробці мілких зерен. В першому випадку зростає вихід подрібненого ядра, мучки, тобто вихід цілої крупи знижується. В другому випадку знижується кількість нелу-щених зерен, які необхідно повертати на повторне лущення. Сортування на фракції сприяє кращому розподілу продуктів лущення і відокремленню чистого ядра. Число фракцій залежить від характеру і форми робочої зони лущильних машин і умов сортування продуктів лущення. Як правило, зерно поділяють на дві фракції — велику і малу — для наступної їх роздільної переробки. Найбільш точного сортування перед лущенням потребує зерно гречки, яке поділяють на шість фракцій. Якщо просо лущать в вальцедекових станках, у яких робоча зона має клиноподібну форму, а поверхня деки — гумова, то можна не сортувати його на фракції. Зерно на фракції поділяють із застосуванням розсівів, крупо-сортувальних машин, в яких установлюють сита з круглими чи

Рис. 19.2. Функціональна схема лущильного відділення крупозаводу довгастими отворами різних розмірів в залежності від необхідного числа фракцій і їх величин. При сортуванні зерна на п фракцій необхідно залежно від схеми сортування, встановити в машинах п-1 різних сит. Лущення зерна — основна технологічна операція при виробництві крупів, найбільш енергоємна, значно впливає на всі останні техніко-економічні показники виробництва. При лущенні відокремлюють незасвоюємі організмом людини квіткові оболонки рису, проса, вівса, ячменю, плодові оболонки гречки, пшениці, кукурудзи і сім'яні оболонки гороху. Ці культури відрізняються між собою анатомічною будовою зерна, що визначає спосіб їх лущення, при виборі якого враховують міцність зв'язку оболонок з ядром, міцність самого ядра, форму зерна і вид виробляємих крупів (з цілого ядра чи подрібненого). Використовують п'ять основних видів лущильних машин: валь-цедекові верстати, верстати з обгумованими валиками, лущильні постави, лущильні машини з абразивними дисками і оббивні машини. Кожна з них придатна для лущення однієї чи двох визначених зернових культур і не здатна для інших. Принцип дії машин можна звести до ггрьох основних способів дії їх робочих органів на зерно під час лущення: лущення зтисненням і зсувом, лущення багаторазовим биттям, лущення тертям абразивною поверхнею. При лущенні зерна стисненням та зсувом на зерно діють двома робочими поверхнями, відстань між якими менша за розмір зерна. Його застосовують для лущення такого зерна, оболонки в якого не зрощені з ядром. Використовують три основні машини: вальцедекові станки (для проса і гречки), лущильні постави (для рису і вівса), лущителі з обгумовленими валиками (для рису і проса). В вальцедековому верстати проходить відокремлення квіткових оболонок при дії на них двох робочих поверхонь, одна з яких — обертальний валець, а друга — нерухома дека, що набрана з гумотканевих дисків або піщана. В лущильниках з обгумовленими валиками зерно проходить між валиками, які обертаються з різними швидкостями назустріч один одному,піддаються їх дії. В лущильному поставі зерно обробляється між двома дисками, що розташовані в горизонтальній площині, поверхня яких покрита образивним матеріалом. Верхній диск нерухомий, а нижній — обертається. Лущення зерна багаторазовим биттям застосовують для зернових культур з міцним зв'язком ядра з оболонками (ячмінь, пшениця, овес). Для цього використовують оббивні машини з обертаючими билами (бичами) і нерухомими стальними чи абразивними поверхнями, що й на млинах. Ці машини не здатні для лущення зерна круп'яних культур, в яких крихке ядро (рис, гречка). На круп'яних заводах оббивні машини іноді застосовують разом з іншими лущильними машинами. Наприклад, при обробці вівса на первинному лущенні використовують оббивну машину, а частину зерна обробляють повторно на лущильних поставах. Недолік використання оббивних машин при лущенні — підвищений вихід подрібненого зерна в результаті інтенсивної дії на продукт. Лущення зерна тертям на абразивній поверхні використовують практично для зерна, оболонки якого міцно зрослись з ядром (ячмінь, пшениця, горох і кукурудза). Застосовують лущильно-шліфувальні машини А1-ЗШН-З. Зерно, яке підлягає обробці, надходить до простору між абразивними кругами, що обертаються і нерухомим перфорованим циліндром. Завдяки інтенсив-номутертю при просуванні зерна в робочій зоні проходить відокремлення оболонок. Машини такого типу застосовують також для шліфування та полірування ядра. Ефективність процесу лущення зерна при виробленні крупів оцінюють двома показниками: коефіцієнтом лущення і коефіцієнтом цілісності ядра. Коефіцієнт лущення характеризує процес кількісно і дозволяє визначити кількість лущенних і недо-лущенних зерен (%). Коефіцієнт цілісності ядра дозволяє оцінити процес лущення якісно і показує вихід цінного ядра по відношенню до сумарної його кількості (ядро + подрібнене ядро +мучка), одержаного в певній машині. Коефіцієнт цілісності ядра характеризує якість лущення: чим вище вихід цілого ядра, тим краще проведено лущення.. З технологічних властивостей зерна найбільш важливі структурно-механічні (міцність ядра, міцність зв'язків оболонок з ядром, тощо), величина вирівняності і вологості зерна. При однаковому коефіцієнті цільності ядра, приблизно рівному 95% коефіцієнт лущення може бути для вівса (90...95)%, для рису (85...90)%, для гречки (50...60)%. Зі збільшенням коефіцієнта лущення збільшується вихід подрібненого ядра та мучки. Класифікація методів лущення зерна наведена на рис. 19.3. Сортування продуктів лущення. В результаті лущення ядра одержують різні за якістю і харчовою цінністю продукти: ядро, нелущене зерно, подрібнені частини ядра, мучку, лушпиння т.і. Ядро (лущене ядро) — найбільш цінний продукт, який після відповідної додаткової обробки стає крупою. Нелущене зерно — із невідокремленими оболонками направляють на додаткове повторне лущення для одержання з нього ядра. Дві частинки подрібненого ядра за розмірами менші встановлених стандартом для цілої крупи. Якщо його одержують в процесі переробки рису, гречки, гороху, то після додаткової обробки використовують як харчовий продукт. Подрібнене ядро, що одержане в процесі переробки проса і вівса, використовують як цінний кормовий продукт. Мучка теж

Рис. 19.3. Класифікація методів лущення цінний кормовий продукт. Лушпиння використовують і як кормовий продукт, так і для технічних потреб. При сортуванні продуктів лущення відокремлюють мучку, відсівають лушпиння, відокремлюють ядро від недолущених зерен. Подрібнене ядро і мучку відокремлюють сортуванням на просівних машинах — розсівах, крупосортувалках. Лушпиння відсіюють в аспіраційних колонках, аспіраторах. Таким чином, застосовуючи послідовно сортуючі машини і повітряні сепаратори, можна відокремити подрібнене ядро, мучку і лушпиння без особливих складнощів. Найбільш складно розділити основні продукти лущення — полущені і неполущені зерна через незначну різницю їх фізичних властивостей. Для цього застосовують методи відбору ядра (круповідо-кремлення) з використанням різниці розмірів, густини, стану поверхні у лущеного зерна. Ддро відбирають у просіюючих машинах (падді-машинах, круповідокремлюючі А1-БКО). В просіюючих машинах відбирають ядро при сортуванні, наприклад, гречки на ситах з круглими отворами. Розмір ядра і нелущеного зерна різні, що дозволяє розділити їх на ситах. В трієрах використовують принцип розділу за довжиною. Найбільша різниця в довжині цілих нелущених зерен і ядер характерна для вівса, трішки менша для рису. Для цього застосовують дискові трієри з ки-шеньковоподібними чарунками (комірками, ланками) розміром 9x9 мм і глибиною 4,0 мм. Ядро подають в чарунки при обертанні дисків і виводять з машини через вихідний патрубок. У відокремлюючих машинах суміш лущеного і нелущеного зерна розділяють на основному робочому органі — сортувальному столі. Дно цього столу уявляє собою плоский металевий (стальний) лист, на поверхні якого виштамповані заглиблення (комірки, чарунки), глибиною 1 мм, розмірами 5x5 мм. Чарунки обернені випуклою стороною назовні. Внаслідок різниці коефіцієнтів тертя і густини лущеного і нелущеного зерна, завдяки коливанням столу, а також відповідному куту його нахилу і профілю чарунок відбувається ефективний розподіл суміші зерна. Шліфування і полірування ядра. Після лущення на поверхні зерна залишаються частки оболонок, які містять клітковину, що не засвоюється організмом людини, частково алейроновий шар і зародок. Відокремлення в результаті шліфування оболонок і алейронового шару сприяє покращенню зовнішнього виду крупів, підвищенню їх поживної цінності, покращує кулінарні власти- вості, знижує тривалість варіння, зменшує водопоглинаючу здатність, тощо. Відокремлення зародку зменшує вміст жиру і тим самим покращує умови зберігання крупів, оскільки жир не стійкий при зберіганні і може надавати продуктові присмак гіркоти. Відрізняють два види шліфування: шліфування цілого і подрібненого ядра при виробництві номерних шліфованих крупів. Завдяки шліфуванню подрібнене ядро набуває круглу (кульоподібну) форму. Принцип дії всіх машин, що призначені для шліфування, заснований на багаторазовій інтетсивній дії абразивної і металевої поверхні робочих органів при взаємному терті частинок, в результаті чого порушуються з'вязки ядра з оболонкою, відбувається стирання оболонок. Для шліфування риса і вівса використовують шліфувальні постави, в яких ядро обробляється, і просторі, що утвореними абразивним конусним барабаном, який обертається, і нерухомою ситовою металевою поверхнею. Для рису застосовують також машини, які обробляють ядро в робочій зоні, де воно шліфується, проходячи між обертальним барабаном і ситовим циліндром. Для шліфування подрібненої крупи використовують луско-шліфувальні машини А1-ЗШН-З. При шліфуванні одержують значну кількість мучки, яка зростає зі збільшенням інтенсивності оброблення продукту: при шліфування рису до (10... 11)%, перлової крупи — до 40% т.і. при шліфуванні утворюється також невелика але небажана кількість подрібненого ядра. Ефективність процесу шліфування можна оцінити: кількістю відокремленої мучки, зміною кольору крупів, зміною вмісту в крупі різних хімічних речовин (зольність, вміст заліза та ін.). Крім шліфування в технології оброблення деяких видів крупів (рису, гороху) застосовують полірування ядра. Полірування покращує товарний вигляд крупів: на поверхні ядра зникає мучка, загладжуються дряпини, що утворилися при шліфуванні, поверхня крупів стає гладкою, полірованою. Полірування проводять на аналогічних машинах, що і шліфування, або на спеціальних, які за принципом дії аналогічні шліфувальним. Робочі органи цих машин виробляють із м'якого матеріалу — шкіри, тканини, або іншого еластичного матеріалу, їх абразивні поверхні роблять з меншою зернистістю. Різання ядра застосовують при обробці лущеного, а інколи і шліфованого ядра для вироблення номерних крупів (пшеничної, кукурудзяної, перлової, ячмінної). Для подрібнення використовують вальцові станки барабанні дробил- ки. Для створення сприятливих умов при подрібненні передбачають попереднє сортування продукту за розмірами. Сортування продукту на фракції дає можливість правильно встановити режими для подрібнення великого та малого ядра. В залежності від вимог, які ставляться до кінцевих продуктів, визначають два способи подрібнення ядра. За першим способом, який застосовуують при виробництві подрібненої трьохмірної ячмінної і кукурудзяної крупи, ядро подрібнюють, потім сортують за розмірами (номерами) у просіюючих машинах, провіюють для відокремлення оболонок і одержують кінцевий продукт. За другим способом, який використовують для виробництва номерних шліфованих (перлової з ячменю, Полтавської і кукурудзяної), ядро подрібнюють на великі частини, розсортовують на фракції за розмірами і потім кожну фракцію окремо направляють на шліфування. Режим подрібнення встановлюють в залежності від технологічних властивостей переробленої культури, виду виробляємої з неї крупи. Вихід сторонніх продуктів (мучки, ін.), що одержують в результаті подрібнення ядра, повинен бути мінімальним. Сортування і контроль продукції — заключний етап переробки зерна в крупи. Його мета полягає в тому, щоб покращити якість крупів в результаті підвищення в них вмісту доброякісного ядра. Вміст в готовому продукті сторонніх частинок і погано оброблених зерен не повинен перевищувати припустимих норм. Розвинений процес контролю цілих неподрібнених крупів (ядра) передбачає: • просіювання на ситах для відокремлення більших і менших частинок, ніж крупа; • обробка ядра (рис, овес, пшоно) для відокремлення недолу-щених і недоброякісних зерен; • сортування в трієрах крупів (рисова, вівсяна) для відокремлення частинок ядра; • просіювання в аспіраційних машинах для відокремлення оболонок і мучки; • контроль в магнітних апаратах для відокремлення метало-магнітних домішок. Контроль подрібнених крупів простіший, ніж контроль цілих крупів. Подрібненні крупи, що одержані при переробці ячменю, пшениці, кукурудзи, в процесі контролю розсортовують на ситах за розмірами (номерами). Номер крупів характеризує величину частин, які входять в окрему фракцію і визначається розміром от-вор сита, через яке одержані крупи йдуть проходом. Подрібненні крупи (ячмінну, кукурудзяну) сортують на три номера (1, 2, 3). Перлову, пшеничну і кукурудзяну номерну після шліфування і полірування сортують на п'ять номерів. Крупу кожного номера провівають в аспіраторах і контролюють в магнітних апаратах. Контрольні запитання до 19-го розділу 1. Сировина для виробництва крупів. 2. Асортимент та якісні показники крупів. 3. Послідовність виконання технологічних операцій виробництва крупів. 4. Призначення гідротермічної обробки зерна. 5. Лущення, шліфування та полірування крупів. 6. Виробництво дроблених (різаних) крупів. 7. Технологія втробництва пластівців, пелюстків та крупів підвищеної харчової цінності. 8. Контроль та керування круп'яним виробництвом. 9. Технологічні показники якості зерна круп'яних культур. 10. Хімічний склад крупів. 11. Виробництво толокна. 12. Принципи та класифікація типів лущення зерна. 13. Принципи відокремлення (розподілу) лущених і нелуще-них зерен.

|