Тонколистовой заготовки на полуавтомате

Титульный лист. Оглавление – излагается название составляющих (глав, вопросов) реферата, указываются страницы. Введение – формулируется суть исследуемой проблемы, ее актуальность, обосновывается выбор темы. Указывается цель и задачи. Показывается научный интерес и практическое значение. Объем введения составляет 1-2 страницы. Основная часть – доказательно раскрывается проблема или одна из ее сторон; могут быть представлены таблицы, графики, схемы. Основная часть должна включать в себя также собственное мнение студента. Заключение – подводятся итоги или дается обобщенный вывод по теме реферата, указывается, что интересно, что спорно, предлагаются рекомендации. Объем заключения 1-2 страницы. Список литературы – источники должны быть перечислены в алфавитном порядке (по фамилии автора или по названию сборников), необходимо указать место издания, название издательства, год.

РОТАЦИОННОЕ ВЫДАВЛИВАНИЕ (ДАВИЛЬНЫЕ И РАСКАТНЫЕ ПРОЦЕССЫ) В некоторых случаях холодноштамповочные операции сочетаются с давильными или накатными операциями, выполняемыми на специальных станках при вращательном движении заготовки (детали), а иногда и деформирующего инструмента. К числу таких операций относятся: 1) давильные работы, выполняемые на давильных станках; 2) давильно-раскатные процессы, выполняемые на раскатных станках (ротационное выдавливание); 3) отбортовочные, фланцезагибочные и кромкообрезные работы, выполняемые на специальных вертикальных двухшпиндельных отбортовочных станках или специальных автоматах. Давильные работы применяются в мелкосерийном производстве, когда изготовление вытяжных штампов экономически невыгодно и длительно, а также при изготовлении пустотелых деталей выпукло-вогнутой конфигурации и т. п. На давильных станках выполняют следующие операции: выдавливание пустотелых деталей, являющихся телами вращения; проглаживание поверхностей деталей после ступенчатой вытяжки конических деталей; выдавливание узких горловин на цилиндрических заготовках, обрезка и завивка кромок и т. д. Экспериментально установленная частота вращения шпинделя давильных станков приведена в табл. 132.

Таблица 132. Частота вращения шпинделя давильных станков

Поверхность выдавленных деталей обычно носит следы давильника и соответствует 6—7-му классу шероховатости поверхности. Для получения более гладкой поверхности по окончании выдавливания особым давильником производят проглаживание наружной поверхности или шабером снимают тонкую стружку (0,02—0,05 мм). Точность выдавленных деталей обычно находится в пределах 0,001—0,002 их диаметра. Процесс выдавливания на давильных станках более сложен и менее изучен, чем другие процессы обработки металлов давлением. При выдавливании неглубоких деталей с небольшим отношением D/d процесс выдавливания может быть выполнен непрерывным поворотом давильника и движением его конца от прижима вдоль образующей патрона (оправки). При изготовлении глубоких деталей с большим отношением D/d выдавливание производится возвратно-поступательным движением давильника на отдельных участках заготовки. Для предотвращения образования складок с противоположной (внутренней) стороны заготовки вводят деревянный или металлический противоупор или производят разглаживание конического фланца двумя давипьниками, помещенными с обеих сторон заготовки. Выдавливание конических деталей возможно осуществить при предельном отношении dmin/D = 0,2 ÷ 0,3, где dmin – наименьший диаметр конуса. Выдавливание цилиндрических деталей обычно производят при отношении d/D = 0,6 ÷ 0,8 в зависимости от относительной толщины заготовки. Меньшие значения относятся к толщине заготовки (S/d) 100 = 2,5, а большие — к толщине (S/d) 100 = 0,5 (где d — диаметр детали). Если требуемая деталь не может быть выдавлена в одну операцию, выдавливание производят за несколько последовательных операций на разных оправках, но при одном и том же наименьшем диаметре оправки (рис. 232).

Рис. 232. Выдавливание за несколько последовательных операций (коэффициент вытяжки по наибольшему диаметру m1 = 0,67, m2=0,75, m3 = 0,77)

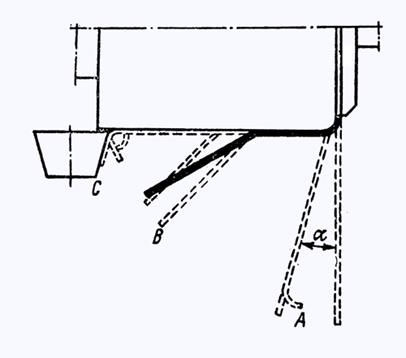

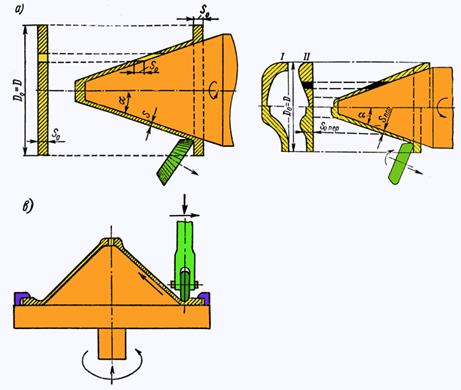

При выдавливании на давильных станках металл детали значительно сильнее утоняется и наклёпывается, чем при вытяжке на прессах, поэтому детали, выдавливаемые за несколько операций, обычно подвергают промежуточному отжигу. На рис. 233 приведены различные типы давильных работ. Наряду с простотой оснастки, универсальностью давильного инструмента и оборудования, процесс выдавливания характеризуется невысокой производительностью и требует большого опыта и затраты больших физических усилий от рабочего. Поэтому весьма актуальны работы по автоматизации давильных процессов. В настоящее время оформились два направления автоматизации. Первое направление заключается в использовании для выдавливания токарных гидрокопировальных полуавтоматов 1722 и других, копировальная система которых обеспечивает перемещение давильного ролика по заданной траектории [81]. На рис. 234 показана схема выдавливания конусной детали на токарном полуавтомате. В данном случае зазор между давильной оправкой и роликом равен толщине заготовки. При этом способе отсутствуют меры, направленные на предотвращение потери устойчивости фланца и образования складок, осуществимая степень деформации здесь не велика, для цилиндрических деталей щ = 0,7 ÷ 0,8, а на последующих операциях тn= 0,78 ÷ 0,9. Поэтому при изготовлении глубоких деталей из тонкого материала при этом способе выдавливания требуется многооперационный процесс и несколько сменных патронов. Второе направление автоматизации заключается в создании давильных автоматов, в которых выполняется целый ряд переходов, необходимых для выдавливания глубоких деталей на вращающейся оправке (рис. 235). Процесс выдавливания состоит из сочетания начальных (А), промежуточных (В) и конечных переходов (С). В начальных переходах производится закругление кромки фланца для повышения его устойчивости на последующих переходах. Полуавтомат выполняет два вида промежуточных переходов: нечетные с движением ролика к фланцу, и четные — с движением к оправке. В нечетные переходы увеличивается угол а и уменьшается диаметр фланца; в четные переходы уменьшается ширина фланца за счет посадки его на оправку.

Рис. 233. Различные виды давильных работ: а — выдавливание по патрону дисковым роликом; б — обрезка фланца и закатка кромок) в – выпуклое выдавливание изнутри по наружному ролику; г — вогнутое выдавливание горловины

На конечных переходах производится проглаживание поверхности детали давильником и подготовка края фланца к завивке или к обрезке.

Рис. 234. Схема выдавливания конусной детали на полуавтомате

Этот способ позволяет получить весьма глубокие детали из тонколистового металла за одну установку. Более совершенные давильные автоматы снабжены системой числового программного управления (фирмы „Ляйфельд", ФРГ). Сравнительно недавно создан новый способ ротационного выдавливания или выдавливания с раскаткой роликами крупных полых деталей цилиндрической, конической, параболической и других форм из толстой плоской заготовки. Ротационное выдавливание — раскатка производится в холодном состоянии на специальных мощных раскатных станках с гидравлическим приводом перемещения роликов вдоль образующей. Сущность этого способа заключается в раскатке роликами толстой заготовки по вращающейся стальной оправке без деформации фланца заготовки при неизменной величине ее диаметра. Это возможно при условии раскатки и утонения металла до строго заданной толщины детали, зависящей от угла конуса S=S0 sinα. Так как для конических деталей с углом при вершине 2α = 30° толщина стенки должна составлять S = 0,26S0. На рис. 236, а приведен способ раскатки конической оболочки с одинаковой толщиной стенок конуса. В этом случае заготовка по всему диаметру берется одинаковой толщины So = S/sin α. Площади залитых участков равны. На рис. 236, б показана схема раскатки конических оболочек переменной толщины. В данном случае заготовка должна быть переменной толщины Sonep, определяемой по той же формуле, но при переменной величине Snep. В последнем случае необходимо подсчитать толщину заготовки для ряда точек по радиусу.

Рис. 235. Схема автоматизированного выдавливания тонколистовой заготовки на полуавтомате

В положении // показаны эпюры переменного сечения заготовки: в верхней части для конической оболочки с утоненной вершиной, а в нижней части — с утолщенной вершиной конуса. Но так как такие сечения заготовки весьма трудно деформировать раскаткой роликами, то в положении / показаны технологичные формы заготовок равновеликого сечения (по горизонтали), предварительно подготовленные выдавливанием или штамповкой. На рис. 236, в приведена схема процесса „Юнискен" ротационного выдавливания конусов из плоской заготовки без конической оправки. Здесь плоская заготовка закрепляется на вращающемся плоском диске. Обкатной ролик перемещается от центра к периферии заготовки и производит раскатку с утонением и увеличением поверхности металла, который выдавливается к центру заготовки, отделяется от диска и образует деталь конической формы. На рис. 237 приведены схемы ротационного выдавливания полых деталей других конфигураций. На рис. 237, а показана схема раскатки полусферической детали принципом деформирования металла заготовки. При неизменном диаметре фланца деталь получит разную толщину в разных сечениях в зависимости от угла α, определяющего данное сечение. Для того чтобы получить одинаковую толщину стенок детали, необходимо рассчитать и применить заготовку переменной толщины, как показано на рис. 237, б. В ряде случаев, особенно при раскатке глубоких параболических оболочек, плоская форма заготовки неудобна как для изготовления, так и для деформирования. В этом случае применяют заготовку, полученную предварительной штамповкой или обычным выдавливанием, как показано на рис. 237, в. На рис. 237, г приведена схема раскатки глубокой цилиндрической детали из предварительно отштампованного стаканчика. При этом высота раскатанной детали h1= h 0 (S0lS1). Допустимая степень деформации (обжатия) при изготовлении раскаткой конусов из малоуглеродистой и нержавеющей стали не должна превышать 70—75%, при изготовлении тем же способом полушарий — 50%. Однако на практике предпочитают применять при изготовлении конусов степень деформации в 50%. Вследствие этого изготовление конусов о малым углом осуществляют за две операции на оправках с различной конусностью.

Рис. 236. Схемы ротационного выдавливания конусов

Рис. 237. Схемы ротационного выдавливания полых

|