ГОСТ 2590-88

1) Сигналы QAM

3) Последовательность сигналов

4) Спектр сигнала и спектр последовательности сигналов

5) Сигнальное созвездие

6) Облако рассеяния для принятых сигналов

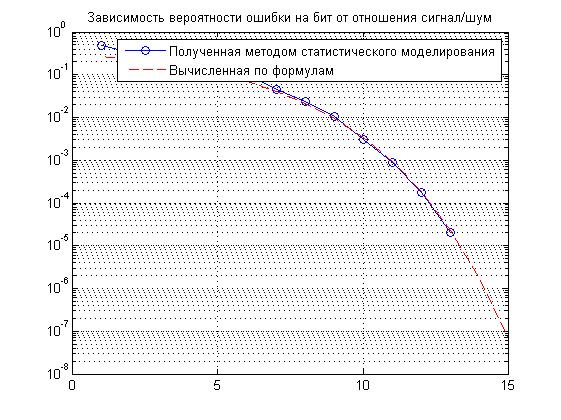

7) Зависимость вероятности ошибки на бит от отношения сигнал/шум

8) Сигнал + шум

ГОСТ 2590-88 Круг 35ГЛ ГОСТ 977-88

Исходные данные и результаты расчетов технологической себестоимости изготовления детали сведены в таблицу:

1.5. Составление технологического маршрута обработки резанием

1.5.1. Выбор технологических баз и схем базирования

В качестве единой технологической базы выбираются центральные отверстия. После окончательной обработки эти отверстия используются в качестве технологической базы на большинстве последующих операций при установке в центрах. Также в операциях данного технологического маршрута имеют место такие схемы базирования как в дисковой фрезе (подрезание торцов на токарной операции)

1.5.2. Определение возможных методов и выбор метода окончательной обработки отдельных поверхностей детали

Выбор возможных методов окончательной обработки поверхностей детали осуществляется сопоставлением известных точностных характеристик различных технологических методов с требованиями к точности обработки поверхности по размеру, расположению и шероховатости. В данном курсовом проекте рассматривается средняя экономическая (статистическая) точность обработки, характерная для серийного производства.

1.5.3. Определение маршрутов обработки отдельных поверхностей и операций

Исходя из нумерации поверхностей п. 1.5.2 составим маршруты их обработки: 1. Ø67 - Черновое точение Н14 - Черновое точение Н14

2. 14,6 - Черновое точение Н14 - Черновое точение Н14 3. Ø38 Н7 -Сверление H12 - Черновое зенкерование Н11 - Чистовое зенкерование Н10 - Чистовое шлифование Н7 4. 197,6 - Черновое точение Н14 -Чистовое точение 5. 55 - Черновое точение Н14 -Черновое точение Н14 6. 197,6 Чистовое фрезерование Н10 7.41,3 -Протяжка шпоночного паза 12Js9 8. 55,3 - Разметка отверстий 9. Ø30 - Сверление Н12 10. 186,6 - Чистовое шлифование 1.5.4. Определение последовательности выполнения операций Определим следующий маршрут механической обработки детали:

Операция 05. Заготовительная. Нарезать штучные исходные заготовки Ø200х57

Операция 10. Заготовительная кузнечная. Штамповать заготовку под размеры Ø200; Ø70;17,6;70

Операция 15. Токарно-винторезная Установ А. Точить Ø67 до Ø68 с подрезкой торца на 1,5.Сверлить отверстие Ø38Н7 до Ø35. Подрезать до толщины 56.

Операция 20. Токарно-винторезная Установка Б. Точить Ø67 до Ø68 с подрезкой торца на 1,5. Подрезать торец до Ø Зенкеровать отверстие Ø38Н7 с припуском под шлифование Ø37,6 ±0,28. Подрезать до толщины 55.

Операция25. Токарно-винторезная Установ Б. Обточить ступицу до Ø67.Расточить фаску 1х45 в отверстии Ø38Н7

Операция30. Токарно-винторезная. Установ А. Обточить ступицу до Ø67.Расточить фаску 1х45 в отверстии Ø38Н7

Операция35.Контрольная. Проверить размеры отв. Ø38Н7, Ø

Операция40.Зубофрезерная. Установить деталь на оправке с базой на отв. Ø38Н7.Фрезеровать зубья по ГОСТ 591-69 без смещения t=25,4;

Операция45.Горизонтально-протяжная. Установить деталь на направляющей втулке. Протянуть паз Js9,выдержав размер

Операция50.Слесарня Разметить 4 отв. Ø30.

Операция 55.Радиально-сверлильная. Сверлить и рассверлить 4 отв. Ø30

Операция 60.Зубошлифовальная. Шлифовать зубья t=25,4;

Операция 65. Контрольная. Проверить следующие параметры: Допуск на радиальное биение окружности впадин Допуск на торцевое биение зубчатого венца 0,25. Допуск на разность шагов

1.5.5. Документальное оформление маршрутной технологии (См приложения)

1.6. Разработка технологической операции обработки поверхности Ø30k6 при точении. Для поверхности Ø38H7 в соответствии с определенным методом окончательной обработки этой поверхности - чистовое шлифование до Ø38H7 следующий маршрут обработки поверхности этого диаметра - сверление H12; - черновое зенкерование Н11; - чистовое зенкерование H10; -чистовое шлифование Н7

1.6.1. Выбор средств технологического оснащения

1.6.1.1. Выбор технологического оборудования В данном технологическом процессе используется следующее технологическое оборудование: - радиально – сверлильный станок мод. 2М55; - зубофрезерный станок мод. 5В312; - горизонтально-протяжный станок 7Б55; - зубошлифовальный станок 5К32А; - токарно-винторезный станок 16К20; - круглошлифовальный станок ЗМ15;

1.6.1.2. Выбор технологической оснастки

|

, кг

, кг

, кг

, кг

.

.

.

. .

.