Определение предельных размеров заготовки по технологическим переходам

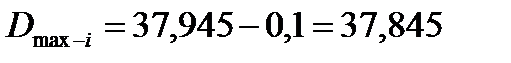

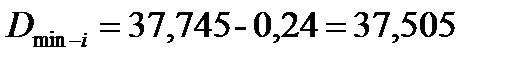

Для внутренних поверхностей вращения формулы для расчёта предельных размеров заготовки по технологическим переходам имеют следующий вид:

Шлифование чистовое

Зенкерование чистовое

Зенкерование черновое

Сверление

Карта расчета припусков на обработку резанием и предельных размеров заготовки (См. приложения)

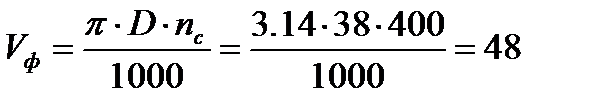

1.6.3. Определение режимов резания при обработке поверхности Ø38Н7 при сверлении Токарно-винторезная 1. Установить деталь в трехкулачковый самоцентрирующий патрон и закрепить. 2. Сверлить Ø38Н7 под шлифование. Назначаем глубину резания Назначаем подачу S=035 об/мин Рассчитываем скорость сверления

Где Cv =10,8– постоянный коэффициент, отражающий свойства материалов Tm = 35 мин – период стойкости режущего инструмента m = 0.25, x = 0.2, y = 0.3 –показатели степени при стойкости Т, глубине резания t, подаче S Kv - поправочный коэффициент, KV =

Определяем число оборотов шпинделя

Корректировкой расчетной частоты вращения шпинделя по частотам вращений, которыми располагает шпиндель выбранного металлорежущего станка.

Для нахождения промежуточных значений частоты вращения шпинделя определяют знаменатель геометрического ряда частот вращения шпинделя φ.

Ряд частот вращения шпинделя: n1 = nmin; n2 = n1φ; n3 = n2φ = n1φ2 ; …;nk = n1φk-1 = nmax Принимаем ближайшее значение к расчетному: nc = 400 об /мин Фактическая скорость резания:

Проверка выбранных параметров в режиме резания. Сила сверления:

Потребляемая мощность на сверление:

Выбранный режим резания принимается при условии:

10 > 0,19 – режим резания принимается.

1.6.4. Нормирование технологической операции По ГОСТ 3.1109-82, нормой штучного времени называется норма времени на выполнение объема работ, равного единице нормирования, при выполнении технологической операции. Норма времени - регламентированное выполнения объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации Норма времени на выполнение операции - штучное время Тшт определяется по следующей формуле:

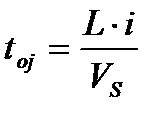

Основное технологическое время (время выполнения текущего j-гo технологического перехода)

L - длина хода инструмента или заготовки в направлении движения подачи в мм; Vs — скорость движения подачи в мм/мин; i — число рабочих ходов.

S0 - подача на оборот в мм/об; n - частота вращения шпинделя в мин-1. Длина хода L определяется по формуле:

l - длина обрабатываемой поверхности обрабатываемой заготовки; 1В и 1П - длина соответственно врезания и перебега инструмента (заготовки). Длину перебега принимаем равными 2 мм.

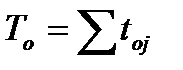

Суммарное технологическое время Т0 по всем технологическим переходам технологической операции:

где n - общее число технологических переходов нормируемой технологической операции.

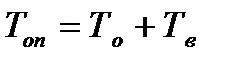

Вспомогательное время Тв включает в себя время на установку и снятие детали tу; время, связанное с обработкой поверхностей (время, связанное с технологическим переходом) Время Время обслуживания рабочего места Тоб, перерывов Тпер определяются в процентах от оперативного времени Топ:

Время обслуживания рабочего места Тоб подразделяется на время технического Тто и организационного Тоо обслуживания:

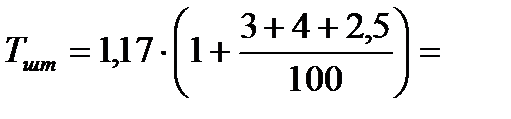

Время на отдых и личные надобности (время перерывов) Тпер зависит от условий работы и физической нагруженности станочников. Если проценты от оперативного времени Топ на техническое и организационное обслуживания и время перерывов обозначить соответственно α, β, γ, то формула штучного времени будет иметь вид:

Расчет:

tу = 0,37 мин;

Тв = 0,37+0,35+0,22 = 0,94 мин; Топ = 0,94+0,23 = 1,17 мин;

Список литературы: 1. Справочник технолога-машиностроителя /под ред. Косиловой А.Г., Мещерякова Р.П. Том 1. -М.: Машиностроение, 1986 2. Справочник технолога-машиностроителя /под ред. Косиловой А.Г., Мещерякова Р.Н. Том 2. -М.: Машиностроение, 1985 3. ГОСТ 14301-83. Общие правила разработки технологических процессов. 4. Технология конструкционных материалов. Контрольные работы и методические указания по их выполнению (составители Григанов А. С, Тимофеев В.П.). М.: Изд-во МГУП, 2001 5. Общемашиностроительные нормативы времени. Издание второе. 1974 6. Технология конструкционных материалов. Часть 3. Тимофеев В.И. 2005

|

мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм

м/мин,

м/мин,

м/мин

м/мин об/мин

об/мин , где К – количество частот вращения шпинделя (23), nmax и nmin предельные значения частот (12.5 - 2000)

, где К – количество частот вращения шпинделя (23), nmax и nmin предельные значения частот (12.5 - 2000)

м/мин

м/мин

,

,  ,

,  ,

,

Н

Н кВт

кВт , где N – мощность станка (10 кВт), η – КПД станка (0,7)

, где N – мощность станка (10 кВт), η – КПД станка (0,7) , где

, где - суммарное основное технологическое время (по всем технологическим переходам);

- суммарное основное технологическое время (по всем технологическим переходам); - вспомогательное неперекрываемое время;

- вспомогательное неперекрываемое время; - время на техническое и организационное обслуживание рабочего места;

- время на техническое и организационное обслуживание рабочего места; - время на отдых и личные надобности (время перерывов).

- время на отдых и личные надобности (время перерывов). - часть штучного времени Тшт, затрачиваемая на изменение и (или) последующее определение состояния предмета труда. В случае обработки резанием - это время, в течение которого происходит изменение геометрической формы и размеров обрабатываемой заготовки (время снятия стружки). При работе на металлорежущих станках основное технологическое время определяется по формуле:

- часть штучного времени Тшт, затрачиваемая на изменение и (или) последующее определение состояния предмета труда. В случае обработки резанием - это время, в течение которого происходит изменение геометрической формы и размеров обрабатываемой заготовки (время снятия стружки). При работе на металлорежущих станках основное технологическое время определяется по формуле: , где

, где , где

, где ,где

,где

при j=1…n

при j=1…n ; время на контрольные промеры

; время на контрольные промеры  :

:

затрачивается на управление станком: включение и выключение вращения шпинделя, движения подачи; изменение частоты вращения шпинделя, величины подачи; подвод инструмента к заготовке; возвращение рабочих органов станка в исходное положение после совершения очередного технологического перехода и так далее. Его повторяемость соответствует общему числу n технологических переходов.

затрачивается на управление станком: включение и выключение вращения шпинделя, движения подачи; изменение частоты вращения шпинделя, величины подачи; подвод инструмента к заготовке; возвращение рабочих органов станка в исходное положение после совершения очередного технологического перехода и так далее. Его повторяемость соответствует общему числу n технологических переходов. .

. .

.

1,28мин.

1,28мин.