Основні напрями розвитку конструкції кривошипно-шатунних механізмів

- Ускладнення конструкції за рахунок удосконалення конструкції та масового застосування автоматичних електронних систем керування робочими процесами двигуна; - Створення конструкцій механізмів зі змінним ступенем стискання; - Застосування подвійних маховиків з демпферними пружинами та ротора системи стоп-старт в якості маховика; - Покращення жорсткісті та зносостійкості проти спрацюваня; - Покращення міцності блоку, головки блока циліндрів, колінчастого вала, корпуса корінних підшипників колінчастого вала тощо; Для зміцнення деталей остову перспективним є застосування гратчастих рам, з каркасом з окремих балок. Покращується охолодженя поршнів. Для зменшення зносу пари поршень - циліндр шатуни у ряду дизелів мають сферичну верхню голівку, завдяки чому забезпечується обертання поршня при роботі дизеля. - Зменшення габаритних розмірів та маси за рахунок удосконалення конструкції, застосування алюмінієвих сплавів, керамічних матеріалів та пластмас; - Застосування різних антифрикційних покриттів, здатних значно зменшити силу тертя, а також використання деталей, виготовлених на основі з'єднань нітриду і карбіду кремнію, тобто кераміки. - Зменшення інерційних навантажень кривошипно-шатунних механізмаїв; - Покращення руху рідин та повітря без втрат на опір поверхонь; - Застосування гільз циліндрів з ребрами жорсткості, які покращують міцність та покращують охолодження гільз циліндрів; - Технологічність виготовленя; - Низька собівартість та експлуатаційні витрати. Жорсткість кривошипно-шатунного механізму досягається застосуванням однорядних та V–образних двигунів, циліндри яких виготовлені монолітно з блоком та верхньою частиною картера, зменшенням кута розвалу між гільзами циліндрів та застосуванням у V–образних двигунах однієї головки блока замість двох. Істотним недоліком поршневих двигунів є передача ними енергії до споживача через кривошипно-шатунний механізм. Неурівноважені сили, що виникають при цьому, і моменти інерції викликають вібрацію, призводять до нерівномірності обертання і крутильних коливань. Тому разом з вдосконаленням двигунів звичайної конструкції ведуться роботи із створення нових типів двигунів з принципово нових конструкцій деталей циліндропоршневої групи. Головна первинна мета, для якої створювався стартер генератор - це гасіння вібрацій що виникають в двигуні внутрішнього згорання. При спалюванні палива в ДВЗ виділяється велика кількість енергії, і залежно від порядку роботи циліндрів змінюється величина крутного моменту. При цьому із-за нерівномірності виділення енергії в циліндрах двигуна - спостерігається значні пульсації крутного моменту, що негативно впливають на характеристики ДВЗ. Саме ці моменти і використовує двигун ISAD. При перевищенні встановленого мінімального значення крутного моменту колінчастий вал гальмується генератором, і надмірна енергія тимчасово акумулюється в конденсаторі, а вході наступного такту стискування ця енергія використовується для того, щоб при недостатньому енергопостачанні збільшити швидкість обертання колінчастого валу.

Рішенням задачі збільшення потужності одночасно зі збільшенням к.к.д.(до 89%).і ресурсу генераторної установки, підвищення екологічності і паливної ефективності автомобіля, а також зменшення маси двигуна внутрішнього згорання і пучка дротів може послужити інтегрований стартер-генератор (ІСГ).

Рис..Стартер-генеаратор фирми Bosch Інтегрований стартер-генератор встановлюється безпосередньо на колінчастий вал ДВЗ, що дозволяє значно збільшити надійність системи за рахунок відмови від великого числа зношуваних частин. Заощаджена вага може досягати 12 кг в одному транспортному засобі. У режимі стартера таке рішення дозволяє відмовитися від традиційно вживаного маховика ДВЗ, завдяки чому запуск двигуна відбувається набагато швидше і з меншим рівнем шумів. Це також дозволяє реалізувати систему "стоп-старт", що економить паливо під час зупинки автомобіля, яка заглушає ДВЗ, якщо машина простоює довше певного проміжку часу і пускає двигун з початком руху. Також можливий режим спільної роботи ДВЗ і ІСГ, при якому ІСГ допомагатиме ДВЗ при розгоні, істотно підвищуючи динаміку розгону і момент двигуна, що крутить. Однією з основних задач покращення КШМ є пониження механічних втрат в сучасних двигунах. По-перше, за рахунок покращення допусків на виготовлення деталей двигунів. По-друге, зменшується інерційність кривошипно-шатунової системи, тобто максимально полегшуються поршні, шатуни, колінчастий валу, а також крутень. В сучасних моторах використовуються поршні з короткою "спідницею", виготовлені на основі алюмінієвих сплавів. Причому для їх виробництва використовуються дві технології. За першою технологією виготовляються поршні для невисоко форсованих двигунів - їх роблять різними методами литва. За другою технологією виготовляються поршні для форсованих двигунів - методом об'ємного штампування (куванням). Крутень роблять максимально легким, щоб не утрудняти двигун обертанням зайвої маси, та і реакція на натиснення педалі газу при цьому скорочується. По-третє, використання сучасних моторних мастил з низькою в'язкістю, збільшують ККД, оскільки знижуються втрати на тертя, як при перекачуванні по масляних каналах, так і у середині самого масла. По-четверте, розширення застосування різних антифрикційних покриттів, що значно зменшують силу тертя, а також використання деталей, виготовлених на основі з'єднань нітриду і карбіду кремнію, тобто кераміки.

Рис.. Будова кривошипно-шатунного та газорозподільного механізмів

Рис.. Кривошипно-шатунний механізм двигуна МСЕ-5 автомобіля Пежо-407 зі змінним ступенем стискання

Рис.. Деталі кривошипно-шатунного механізму двигуна МСЕ-5 зі змінним ступенем стискання

Рис.. Кривошипно-шатунний механізм двигуна V8 TDI CR Audi з V-образним розташуванням циліндрів та опорною рамою для колінчастого вала

Рис.. Блок циліндрів 6-ти циліндрового двигуна V6 VW з V образним (100) розташуванням циліндрів та плазмовим напиленням стінок циліндрів

Рис.. Блок циліндрів двигуна автомобіля Auris Corolla з ребрами мокрих гільз дає можливість покращити ефективність охолодження двигуна Верхній та нижній кінець гільз циліндрів ущільнюється гумовими прокладками, які унеможливлюють витікання охолоджувальної рідини.

Рис.. Головка блока циліндрів двигуна V6 VW з прямим впорскуванням бензину на два ряди циліндрів

Рис.. Головка блока циліндрів двигуна V8 TDI CR Audi з механізмом регулювання кута відкриття клапанів

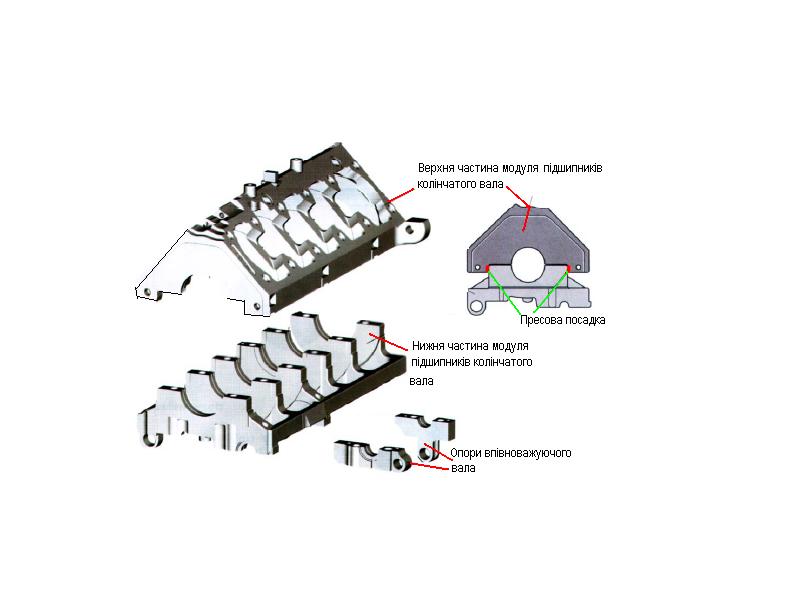

Рис.. Модуль підшипників колінчастого вала двигуна V10 TDI

|