Фази газорозподілу

Протяжність відкриття впускних та випускних клапнів, яка виражається в градусах кута повороту колінчастого вала відносно мертвих точок, називають фазами газорозподілу. Час відведений на впускання паливної суміші або повітря в циліндри та видалення відпрацьованих газів дуже малий і становить 0,0025 с для такту впуску двигунів з частотою обертання колінчастого вала 6000 об/хв. Тому за такий короткий промежуток часу циліндри двигуна не встигають повністю заповнитись пальною сумішею та звільнитися від відпрацьованих газів, що приводить до зниження потужності двигуна та паливної економічності. Ступінь наповнення циліндрів виражається через коефіцієнт наповнення, який дорівнює відношенню кількості реально надійшовшого до циліндру свіжого заряду до тієї кількості заряду, яка теоретично могла б розміститися в повному об’ємі циліндра при заданих температурі та тиску. У сучасних двигунів ступінь наповнення циліндрів пальною сумішею при номінальній частоті обертання становить 0,75…0,85, для дизелів 0,90….0,95. Для збільшення коефіцієнта наповнення і зв’язаних з ним потужності та економічності, сучасні двигуни обладнують системою наддуву, яка забезпечує подачу повітря (паливної суміші) в циліндр під надлишковим тиском ы підвищує коефіцієнт наповнення. При високій частоті обертання двигуна пальна суміш (повітря) і відпрацьовані гази рухаються у впускному та випускному трубопроводах з великою швидкістю. Якщо різко відкривати та звкривати клапани то у потоках газів виникають значні сили інерції. Останнім часом інерційність пальної суміші (повітря) чи відпрацьованих газів використовується для суттєвого покращення газообміну у двигуні. При роботі двигуна такти впуску та випуску в різних циліндрах двигуна слідують один за одним з досить малими проміжками часу, що створює пульсуючий потік пальної суміші (повітря) або відпрацьованих газів, який використовується для підвищення коефіцієнту наповнення циліндрів і для більш ефективного видалення відпрацьованих газів. Все вище наведене потребує відкривати та закривати клапани не обов’язково у верхній мертвій точці. Впускні клапани необхідно відкривати з випередженням від 100 до 300 повороту колінчастого вала до верхньої мертвої точки, а закривати від 300 до 700 після нижньої мертвої точки, що дозволяє фазі впуску тривати від 2300 до 2800 повороту колінчастого вала. При такому відкритті впускних клапанів пальна суміш (повітря) надходитиме в циліндр ще до приходу поршня у верхню мертву точку і якщо частота тактів впуску у різних циліндрах буде збігатися з частотою хвиль підвищення тиску перед впускними клапанами, наступає резонанс і інтенсивність наповнення циліндрів покращується. Закриття впускних клапанів з запізненням після нижньої мертвої точки дозволяє використати силу інерції пальної суміші (повітря) і теж покращити наповнення циліндрів. Випускні клапани сучасних клапанів відкриваються за 40….600 до приходу поршня у нижню мертву точку і закривається через 15…200 після проходження поршнями верхньої мертвої точки. Тривалість фази випуску сучасних двигунів приблизно рівна тривалості фази впуску. Наприкінці такту випуску і на початку такту впуску впускні та випускні клапани деякий час осчтаються відкритими. Такий стан називають перекриттям клапанів. Перекриття клапанів сприяє кращому очищенню циліндрів в результаті продувки його свіжим зарядом. Фази газорозподілу підбирають при розробці конструкції двигуна під час випробувань дослідних зразків і вони залежать від типу двигуна, типу системи живлення паливом та повітрям, швидкохідності двигуна, наявності електронних автоматичних систем керування тощо.

Рис.. Діаграми фаз газорозподілу чотиритактних двигунів: а)- типова діаграма; б) ЗИЛ-131; в) КАМАЗ-740. Для забезпечення оптимальних фаз газорозподілу при різних обертах колінчастого вала та навантаженні двигуна застосовують автоматичні електронні системи регулювання фаз газорозподілу. Електронні системи керування забезпечують, в залежності від навантаження та обертів колінчастого вала, зміну кута відкриття та закриття і висоти піднімання клапанів.

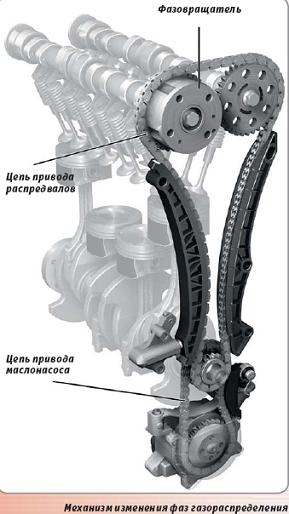

Рис. Механізм змінення фаз газорозподілу А перешкоди наступні: механічні втрати, неповне використання енергії згорання палива, питання, пов'язані з економічністю, висока собівартість сучасних двигунів і систем управління, збільшення маси мотора, поліпшення характеристик двигуна. Механічні втрати в сучасних газорозподільних механізмах двигунів можна понизити декількома способами. - Посиленням допусків на виготовлення деталей двигунів. - Зменшити інерційність розподільного валу та його приводу. Розподільні вали виготовляються порожнистими за наступною технологією: на охолоджену в рідкому азоті трубчасту заготівлю валу насаджуються окремо виготовлені куркульки. - Застосуванням мастил з низькою в'язкістю, які теж частково збільшують ККД, оскільки знижуються втрати на тертя, як при перекачуванні по масляних каналах, так і усередині самого масла. - Розширення застосування різних антифрикційних покриттів, здатних значно зменшити силу тертя, а також використання деталей, виготовлених на основі з'єднань нітриду і карбіду кремнію, тобто кераміки. Рис. Головка блока двигуна BMW з системою Valvetronic Питання економічності сучасних двигунів на сьогодні вирішуються шляхом мінімалізації витрат палива, удосконаленням бензинових двигунів, все більшим застосуванням дизельних двигунів, гібридних силових установок. Застосування багатоклапанного (від 3 до 5 клапанів на циліндр) газорозподілу дозволяє понизити насосні втрати і збільшити потужність і економічність двигуна. 4‑циліндрові 8‑ і 16‑клапанних двигунів Автоваза: при однаковому об'ємі 1,5 літра один з них видавав 78 л. с., а інший - 92. Окрім багатоклапанного газорозподілу застосовуються фазозміни на газорозподільних валах, за допомогою їх здійснюється постійне регулювання фаз впускання і випуску. Особливо в цій області досягли успіху німецькі і японські інженери. Наприклад, система VANOS від BMW, яка уперше з'явилася на моторі серії М50 в 1992 році і дозволяла регулювати фази відкриття і закриття тільки впускних клапанів. Через деякий час з'явилася система BI - VANOS, яка керувала вже як впускними, так і випускними клапанами.

Рис. Система Bi-Vanos двигуна BMW зміни висоти піднімання клапанів

ЗМІЩЕННЯ ФАЗ Системи регулювання величини підйому клапанів (Honda i - VTEC, BMW Valvotronic, Porsche VarioCam Plus) значно покращують як характеристики двигуна, так і паливну економічність. У системі Valvetronic компанії BMW інженери вирішили відмовитися від дросельної заслінки, хоча в процесі доведення її все-таки залишили, вона стала служити для діагностики системи Valvetronic і знаходиться постійно у відкритому положенні. Варто нагадати, що при управлінні процесом подачі повітряної суміші за допомогою дроселя виникають значні аеродинамічні опори і завихорення, особливо при неповному відкритті заслінки. Регулювання кількості повітряної суміші в системі Valvetronic повинне було відбуватися за рахунок зміни величини підйому клапанів, тобто сам клапан при цьому виконував функцію дросельної заслінки. Для цього був розроблений спеціальний механізм, що дозволяв регулювати підйом клапана в межах від 0 до 10 мм. Ідея системи полягає в наступному. Розподільний вал керує відкриттям клапана через спеціальний важіль, який може міняти своє положення в просторі, тим самим змінюючи величину переміщення коромисла, яке безпосередньо впливає на клапан. СИСТЕМА ВІДКЛЮЧЕННЯ РОБОТИ ЦИЛІНДРІВ Рис. Двигун автомобіля з безпосереднім впорскуванням бензину

Підвищити економічність і ККД двигуна можна також за допомогою досконалішої системи запалення. Досить згадати знамениті мотори з системою Twin Spark від Alfa - Romeo, де використано дві свічки на циліндр. Ця система, як, в принципі, і багато що інше, перекочувала в автомобільне моторобудування з авіаційних двигунів ще в 20‑ті роки минулого століття. Друга свічка запалення дозволила забезпечити повніше згорання палива, чому збільшився ККД, та плюс до усього іншого знизилося споживання палива і збільшилася детонаційна стійкість. Недаремно в 12‑циліндровому турбірованному двигуні від Mersedes, де питання детонації стоїть найгостріше, застосована система запалення з двома свічками на циліндр.

Сучасне моторобудування використовує також безпосереднє уприскування палива в циліндри. Ідея подавати паливо безпосередньо в циліндри досить не нова, уперше її утілили в життя інженери компанії Robert Bosch ще в 30‑х роках XX століття при конструюванні авіаційних двигунів, причому управління системою було механічним. Довгий час система безпосереднього уприскування палива не знаходила належного застосування, хоча періодично з'являлися автомобілі, оснащені нею. Згадати хоч би легендарний Mercedes - Benz 300SL 1954 року, адже він був оснащений механічним уприскуванням від фірми Bosch. Своє друге народження система безпосереднього уприскування пережила на початку 90‑х років минулого століття, коли стали з'являтися досить надійні і сучасні електронні системи управління. Великий крок в розвиток і впровадження цих систем зробила компанія Mitsubishi зі своїми двигунами GDI. Унікальність цього двигуна була в тому, що він міг працювати на надзбідненій топливовоздушной суміші, в якій співвідношення бензину до повітря по масі досягало 40:1, це при тому, що ідеальне співвідношення 14,7:1. Тобто настільки збіднена суміш взагалі не повинна була горіти, але завдяки спеціальній формі поршня і вузьконаправленого факела распыла суміш з ідеальним стехіометричним складом потрапляла прямо на свічку запалення, хоча за усім обсягом циліндра була дуже бідною. У цьому двигуні було організовано три режими роботи системи

Рис. Двигун з пошаровим впорскуванням бензину Перший - уприскування палива відбувалося на тактах впускання і стискування, цей режим був потрібний для збільшення моменту, що крутить, на малих оборотах двигуна. Другий - уприскування у момент впускання, цей режим застосовувався для досягнення двигуном максимальної потужності. Третій режим - режим уприскування збідненої суміші на такті стискування застосовувався для збільшення паливної економічності на режимах малого навантаження і холостого ходу. Уприскування бензину безпосередньо в камеру згорання дозволяє підвищити детонаційну стійкість двигуна, оскільки при випарі бензин забирає частину тепла у нагрітого в циліндрі повітря. Цей чинник дозволяє підвищити міру стискування і, відповідно, ще більше зменшити витрату палива. При усіх своїх перевагах, а саме збільшенні потужності, паливній економічності і зменшенні викидів шкідливих речовин, двигун вийшов досить дорогим, оскільки в нім застосовувалися високотехнологічні компоненти. Наприклад, паливний насос високого тиску, що розвивав 50 бар (у останніх розробках тиск досягає 200 бар), а педаль газу не мала прямого зв'язку з дросельною заслінкою. Була також застосована оригінальна головка блоку циліндра, в якій впускні канали зроблені прямими по вертикалі. З того часу як став випускатися цей двигун, пройшло вже більше 10 років, і зараз практично усі виробники приміряли безпосереднє уприскування для своїх двигунів.

НЕДАЛЕКЕ МАЙБУТНЄ Розвиток двигунобудування в найближчі 10 років, передбачити досить складно, але визначити генеральні напрями розвитку все-таки можна. Найголовніше напрям удару - це гібридизація, причому доки акцент, слід сказати, ставиться на бензино-электрический тандем, хоча дизельно-електрична співпраця, на наш погляд, більше виправдано, особливо якщо головною метою є економія палива, а не маркетингові хитрощі. "Ігри" з воднем, швидше за все, припиняться, оскільки вигода від автомобілів, оснащених двигунами на надлегкому паливі, досить туманна. Необхідно спочатку отримати водень, а з водню вже за допомогою дорогущих паливних елементів - електрика. Швидше за все, досить скоро буде представлений двигун, оснащений гідравлічним або електромагнітним приводом клапанів. Це нововведення дозволить відмовитися відразу від двох систем: регулювання фаз газорозподілу і величини підйому клапанів. Та і ККД від цього нововведення теж підросте, оскільки не треба буде приводити в обертальний рух масивні елементи системи газорозподілу. Хотілося б нарешті побачити і серійний двигун, оснащений системою регулювання міри стискування, теоретично він повинен стати дуже економічним.

Подальший розвиток отримають двигуни з малим робочим обємом, оснащені турбонаддувом, оскільки співвідношення кінських сил і крутного моменту до одиниці маси у них досить велике. Генератор може приводитись в дію від відпрацьованих газів, оскільки енергія відпрацьованих газів має велику величину, а практично не використовується. Говорячи про двигуни, не варто забувати дизелі, які отримають чисельну перевагу в майбутньому, тому що вже сьогодні в Європі продається більше автомобілів з дизельними двигунами, ніж бензинових.

Рис. Робота турбонадуву двигуна Источник: http://catalog.autodela.ru/article/view/3368

Розвиток конструкції механізму газорозподілу

Удосконалення механізму газорозподілу зіграло дуже важливу роль в поліпшенні показників роботи двигунів. Примітно, що як на початку автомобілебудування, так і нині газорозподіл автомобільних двигунів залишається у величезній більшості клапанним, не дивлячись на те, що було запропоновано і застосовувалося на практиці багато інших систем газорозподілу: двохгільзове, одногільзове, кран, золотникове та ін. Зупинимося детальніше на удосконаленні деталей клапанного газорозподілу, потім коротко розглянемо інші системи і розберемо причини, по яких вони не знайшли широкого розвитку в автомобільних двигунах. Найкращими з точки зору нелогічності являються клапани з плоскою голівкою, оскільки усі інші клапани, складніші у виготовленні, не мають перед ними особливих переваг. Якщо необхідно поліпшити наповнення і усунути небезпеку викривлення впускних клапанів більшого діаметру, то переваги мають тюльпанообразные клапани, які у такому разі і встановлюються, але виробництво їх складніше і дорожче. Краще очищення циліндра від газів, що відпрацювали, дають грибоподібні випускні клапани Найбільш проста, легка і швидка висадка із стержня клапанів з плоскою голівкою переважає на заводах масового випуску. Перехід на кут фаски, рівний 45°, був зроблений для того, щоб усунути цей недолік клапанів з плоскою фаской. зменшення діаметру голівки випускного клапана завжди бажано для усунення викривлення і кращої тепловіддачі, оскільки клапан працює при вищих температурах (до 800°, а іноді і вище), тоді як температура впускного клапана набагато нижча Для роботи випускних клапанів найкращою виявилася кремнехромистая сталь, так званий "сильхром" зі змістом 2,0-3,5% Si і до 9,5% Cr. Для впускних клапанів знаходить застосування сильхром зі змістом хрому до 3,5% або дешевша хромиста сталь 40Х, а для двигунів великої потужності - 40ХН. Для економії жаротривких сталей застосовують, особливо для двигунів вантажних автомобілів масового виробництва, зварні біметалічні випускні клапани, голівка яких виготовлена з жаротривкої сталі, а стержень - з середньовуглецевої. Матеріал вставних сідел - легований чавун або спеціальна жаростійка сталь. Жаротривкі вставні сідла клапанів значно збільшили зносостійкість як клапанів, так і сідел і подовжили пробіг автомобіля до (притирання клапанів. Ще сприятливіші результати дає заповнення порожнині стержня металевим натрієм, легкоплавким і значно більше теплопровідним. Ефективність натрієвого охолодження усебічно перевірена на роботі авіаційних двигунів. У автомобілебудуванні натрієве охолодження клапанів знаходить застосування останніми роками.Що широко розвинулася за останні 15 років загартування деталей ТВЧ знайшло застосування і в термічній обробці розподільних валів, де поверхневому загартуванню піддають робочі поверхні кулачків і шийок. Слід підкреслити, що введення вуглецевих сталей замість легованих, переважно хромонікелевих, знайшло застосування на заводах масового випуску, споживаючих величезні кількості матеріалів. Від верхнього розподільного валу до клапанів в сучасних конструкціях передача часто здійснюється за допомогою коромисел, що дозволяє розміщувати клапани під будь-якими кутами до осі циліндра і отримувати найбільш вигідну форму камери згорання. Передача безпосередньо від верхнього розподільного валу, до клапанів дозволяє встановлювати клапани в площині валу, але ускладнює і здорожує виробництво, оскільки вимагає виконання регулювального пристрою в стержні клапана.Щоб не збільшувати масу штовхальника (щоб уникнути зростання сил інерції клапанного механізму) стали виконувати штовхальники порожнистими.Беззазорні гідравлічні штовхальники забезпечують безшумність при роботі двигуна, зменшують знос поверхонь торкання клапана і штовхальника, дозволяють отримувати максимальну величину "час - переріз" і деяке ускладнення конструкції цілком окупається достоїнствами цієї системи. З'явившись в 30-х роках, гідравлічні штовхальники знаходять усе більш широке застосування в новітніх моделях двигунів. Поліпшення якості ланцюгів і удосконалення натягачів дозволило створити надійні конструкції ланцюгових передач, що отримали поширення як в двигунах автомобілів високого класу, так і в тих випадках, коли застосування ланцюга значно спрощує конструкцію (завдяки можливості здійснити передачу між декількома валами, не вимагаючи при цьому проміжних шестерень). Практика показала перевагу марганцевистої сталі, 0,5-0,7%, що містить, З і 0,5-0,9% Mn. Сталь марки 65Г переважно застосовується для пружин вітчизняних автомобілів і в переважній більшості зарубіжних конструкцій. Стали з підвищеним вмістом інших легуючих домішок нині не використовуються. Марганцевиста ж сталь, разом з дешевизною, цілком задовольняє вимогам, що пред'являються до пружинних сталям.По конструкції нині (переважають циліндричні спіральні пружини. Для підвищення міцності клапанних пружин, що часто ламаються внаслідок втоми, знайшла застосування дробеструйная обробка. Крім того, в цілях усунення резонансу клапанних пружин при великих числах оборотів застосовується нерівномірний крок навивки дроту, що змінює період власних коливань залежно від величини деформації. Постановка двох пружин на кожен клапан, що зрідка зустрічалася в автомобільних двигунах старих конструкцій, знову знаходить застосування у зв'язку зі збільшенням числа оборотів колінчастого валу двигунів і зростанням інерційних сил в клапанному механізмі, особливо при конструкції з верхніми клапанами і приводами з штангами і коромислами від нижнього розподільного валу. Постановка декількох пружин дозволяє отримати при малій висоті пружин досить великі зусилля, крім того, критичні числа декількох окремих пружин вищі, ніж одній. Утримування клапана при поломці однієї пружини і усунення провадивания його в циліндр можна забезпечити і без збільшення числа пружин постановкою запобіжного колечка на стержні клапана, що широко практикується у сучасних двигунах з верхніми клапанами. Для високооборотних двигунів застосовувалися в окремих конструкціях шпилькові пружини, що дають можливість зменшити габарити клапанного механізму по висоті, а головне, що знижують вагу зворотно-поступальний частин, що рухаються. Для цієї ж мети нині на деяких автомобілях застосовуються торсіонні пружини.кріплення клапапов сухарями в кільцевій проточці стержня клапана. Великі гідравлічні опори і велика шумність клапанного розподілу змусили конструкторів шукати інші способи газорозподілу. Такі способи були розроблені на початку XX ст. у вигляді золотникового, гільзового і крану розподілів. У 1903 г, американець Найт безхлипаковий газорозподіл за допомогою двох гільз і застосував його до полнение циліндрів в двигунах Найт досягалося завдяки швидкому відкриванню каналів впускання і випуску і прямоточному руху суміші і газів. Разом з цим, завдяки найвигідній формі камери згорання, відбувалося досконаліше горіння суміші і знижувалася витрата палива; одночасно підвищувалася літрова потужність. Порівняно з кращим клапанним двигуном Адлер безхлипаковий Панар-Левассор давав літрову потужність при 1300 про/хв. на 30% вище, при цьому подальше підвищення числа оборотів у безхлипаковому двигуні ще супроводжувалося підвищенням потужності, тоді як клапанний різко знижував потужність. Відсутність пружин, що створюють високі навантаження і удари за рахунок неминучих проміжків в клапанному механізмі, плавна і спокійна робота дозволяли досягти повної безшумності роботи двигунів Найт. Але в той же час істотними недоліками двух-гильзового розподілу виявилися: велика вага золотників (при діаметрі циліндра 100 мм вага комплекту двох тільки гільз був більше 4,5 кг), складність виробництва, ремонту і експлуатації, висока вартість і високі вимоги до кваліфікації обслуговуючого персоналу. Усе це затримало розвиток і поширення двигунів Найт.Удосконалення клапанного розподілу і, зокрема, досягнення повної безшумності роботи і підвищення коефіцієнта наповнення дозволили довести показники роботи клапанних двигунів до величин, що не поступаються безхлипаковим, після чого застосування безхлипакових двигунів втратило сенс. Як складніші і дорожчі вони були зняті з виробництва. Конструкція двигуна Найт з гільзовим розподілом показана на мал. 28.Двохгільзовий газорозподіл може зіграти свою роль при використанні подвійного циклу послідовного розширення газів в двох циліндрах (компаунд), коли перепускання гарячих газів можна здійснити гільзовим розподілом, тоді як клапанні не можуть працювати в потоці гарячих газів.

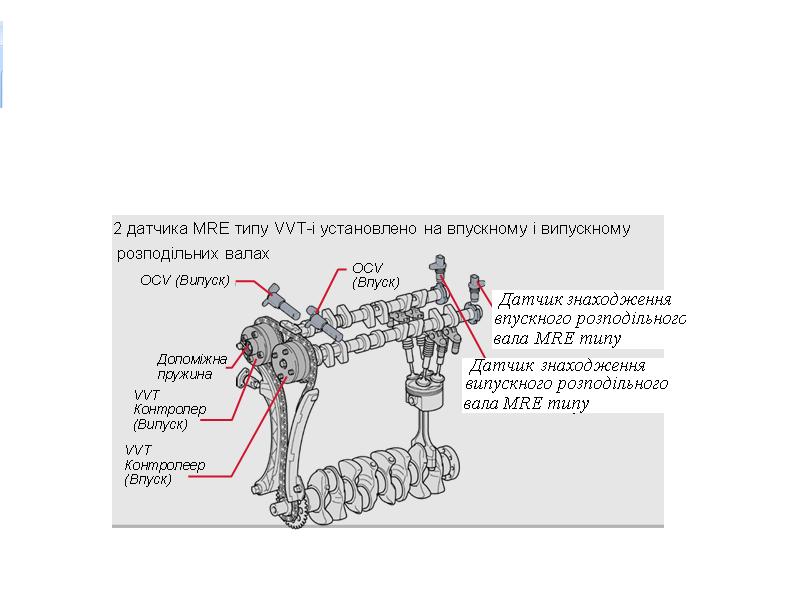

Рис.. Датчики електронної системи керування зміни фаз газорозподілу двигуна 1ZR-FE Тойота

Рис.. Керування зміною фаз газорозподілу двигуна 1ZR-FE

Рис.. Фази газорозподілу двигуна 1ZR-FE з електронним керуванням

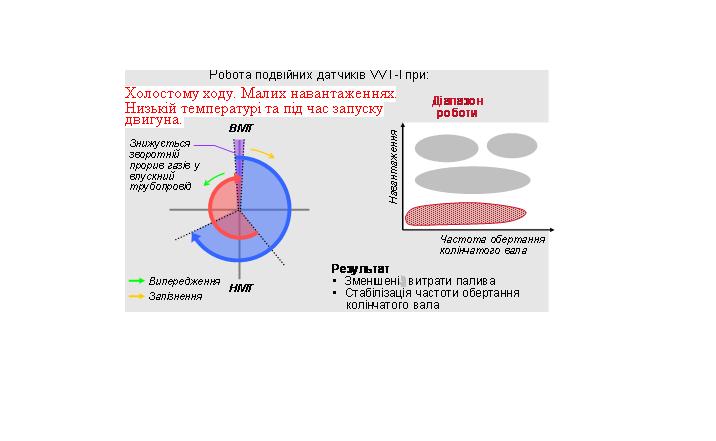

Рис.. Робота подвійних датчиків VVT-1 при невеликому навантаженні, низьких температурах оточуючого повітря

Рис.. Робота подвійних датчиків VVT-1 при середніх навантаженнях

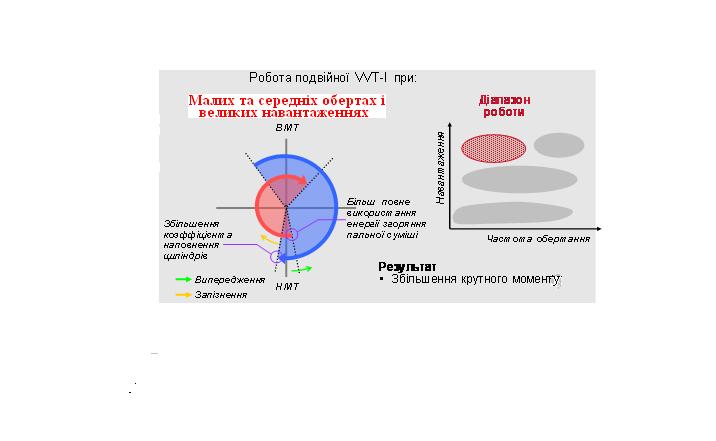

Рис.. Робота датчиків VVT-1 при малих та середніх обертах та великих навантаженнях

Рис.. Робота датчиків VVT-1 при великій частоті обертання та навантаженні

Рис.. Ремінний привід розподільних валів двигуна Ауді

Найбільш поширений привід розподільних валів і використовується при розташуванні клапанів у головці блока циліндрів. Для правильного збирання приводу на колінчастому валу та шестірнях приводу розподільних валів роблять мітки, які повинні співпадати з мітками на корпусі при виставленні поршня першого циліндра у верхню мертву точку. При розташуванні розподільного валу у блоку циліндрів, використовується, як правило, шестірневий косозубий привід. Одна шестірня розташована на розподільному валу, а друга на колінчастому валу. Для правильного збирання такого приводу на торцевих поверхнях зубчатих коліс роблять відповідні мітки.

Рис.. Нижнє розташування розподільного вала у блоці двигуна ОМ 457 LE Мercedes-Benz Axor

Під час роботи кулачки натискають на штовхачі та штанги, які тиснуть на один з кінців коромисел і заставляють їх повертатись навколо осі коромисел. Повертаючись навколо осі інший кінець коромисла тисне на поперечину, відокремлює головки клапанів від сідел і опускає впускні або випускні клапани, поєднуючи таким чином простір у циліндрі з простором впускного або випускного трубопровода. Після провертання розподільного вала на деякий кут, кулачок обертаючись виходить з під штовхача і впускний (випускний) клапан під дією пружини підходить до сідла та опускається на нього, а всі інші елементи приводу займають вихідне положення.

|