УДК 620.22

Составители: Киприянова Вера Николаевна Кобзева Светлана Александровна

Редактор А.В. Снагощенко

Компьютерная верстка С.А. Кобзева

Подписано в печать Формат 60х84/16 Бумага офсетная Офсетная печать Печ. л. Изд.№ Усл.печ. л. Тираж 50 экз. Уч. изд. л. Заказ № Цена руб

Кубанский государственный технологический университет Издательство КубГТУ: 350072,Краснодар, ул. Московская,2, корп. А Типография КубГТУ: 350058, Краснодар, ул.Старокубанская, 88/4

* справедливо для некоторых способов измерения твердости УДК 620.22

Материаловедение. Методическое указание к лабораторной работе «Определение твердости металлов» для студентов всех специальностей дневной и заочной форм обучения / Сост.: В.Н. Киприянова, С.А. Кобзева; Кубанский гос. технол. ун-т. Каф. материаловедения и автосервиса. – Краснодар: Изд. КубГТУ, 2008 – 11 с.

Изложены теоретические основы и методика проведения лабораторной работы «Определение твердости металлов».

Печатается по решению методического совета Кубанского государственного технологического университета

Рецензенты: канд. техн. наук, доц. А.Г. Соколов канд. техн. наук, проф. Ю.А. Кабанков

ПРЕДИСЛОВИЕ

Цель предлагаемого методического указания – оказать помощь в подготовке к лабораторным занятиям по курсу "Материаловедение", развить у студентов навык самостоятельной работы, в том числе исследовательской. Прежде чем приступить к выполнению работы, нужно заранее ознакомиться с ее содержанием, т.е. с элементами теории, заданием и методикой проведения. Таким образом, изучив лекционный материал и данные руководства, студент обязан добросовестно подготовиться к проведению лабораторной работы. После выполнения работы студент составляет отчет по форме, приведенной в журнале лабораторных работ, который выдают ему одновременно с этим руководством. Преподаватель принимает работу в конце занятия, опрашивает студента по отчету, практической части и теории, относящейся к выполняемой работе. Контрольные вопросы помещены в конце работы. Во время работы в лаборатории студент обязан строго соблюдать правила техники безопасности. 1. ПЕРЕД ВЫПОЛНЕНИЕМ ЛАБОРАТОРНОГО ПРАКТИКУМА ВСЕ 2. Не разрешается трогать приборы, установки и органы их управления, предварительно не ознакомившись с устройством и правилами работы на них, а также включать и трогать оборудование, не относящееся к выполняемой работе. 3. При неисправности оборудования следует немедленно прекратить работу на нем и сообщить об этом лаборанту или преподавателю. 4. Все детали приборов необходимо перемещать плавно, без рывков и больших усилий. 5. При измерении твердости образец должен устойчиво стоять на столе или в призме. Место контакта с индентером надо выбирать в средней части поверхности образца, которая должна быть ровной, плоской, расположенной горизонтально. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Цель работы – освоить методики определения твердости вдавливанием на приборах Бринелля и Роквелла, выбрать условия испытаний для различных материалов, установить связь твердости с другими механическими свойствами.

Задание и порядок выполнения работы 1. Ознакомиться с сущностью методов измерения твердости по Бринеллю и Роквеллу. 2. Измерить твердость трех образцов стали, выбрав по табл. 1 и 3 условия испытания; на двух образцах отожженной стали различной толщины измерить твердость на приборах Бринелля и Роквелла; на образце закаленной стали произвести измерение твердости по Роквеллу. Результаты испытаний занести в протокол, сравнить полученные результаты. 3. Определить пределы прочности отожженных образцов стали, зная их твердость по Бринеллю.

Приборы и материалы Автоматический рычажный пресс Бринелля, прибор типа Роквелла, лупа, стали после различных видов термической обработки.

Основы теории Твердостью называют свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Это одна из наиболее распространенных характеристик, определяющих качество металлов и сплавов, их применимость в различных конструкциях и условиях работы. Широкое распространение методов измерения твердости объясняется многими причинами: 1) между твердостью и другими механическими свойствами (главным образом пределом прочности), существует количественная зависимость; 2) простота измерения; 3) быстрота оценки качества полуфабрикатов независимо от размеров и формы заготовки; 4) возможностью оценки качества готовых изделий; 5) отсутствием разрушения металла (детали); 6) возможность измерения твердости на деталях небольшой толщины, а также в очень тонких слоях, не превышающих десятых долей миллиметра*. Часто только по твердости определяют готовность полуфабрикатов и готовых изделий. Так, например, все виды режущего, мерительного инструмента, цементованные, цианирование, азотированные детали контролируют только на твердость. Определение твердости является почти единственным методом контроля качества штампов и металла для холодной штамповки. Твердость металла при необходимости определяют не только при комнатной температуре, но и при повышенной. Твердость металлов измеряют при помощи воздействия на поверхность металла наконечника, изготовленного из малодеформирующегося металла (закаленная сталь, алмаз, твердый сплав). Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием, царапанием, ударом или по отскоку наконечника-шарика. Наибольшее применение получило измерение твердости вдавливанием. В этом случае твердость характеризует сопротивление материалов местной пластической деформации, возникшей при внедрении в него более твердого тела – индентора. Наиболее распространенными способами определения твердости вдавливанием являются методы Бринелля и Роквелла.

Определение твердости по методу Бринелля Сущность метода (ГОСТ 9012-59) заключается во вдавливании стального шарика диаметром D в образец под действием нагрузки P и измерением диаметра отпечатка d после снятия испытательной нагрузки (рис.1, а).

Испытуемый образец устанавливают на столик прибора (рис.1, б), затем с помощью маховика столик поднимают (поднимать столик следует до упора); затем нажатием кнопки включают двигатель. В течение определенного времени к образцу прикладывается выбранная нагрузка, после снятия которой, столик с образцом отводится, и на образце с помощью специальной лупы измеряют диаметр отпечатка (цена деления лупы – 0,1 мм). При определении твердости по Бринеллю индентором служит стальной закаленный шарик диаметром 2,5; 5,0 или 10 мм. Твердость по Бринеллю обозначается цифрами, характеризующими величину твердости и буквами НВ, например 185 НВ. Число твердости по Бринеллю НВ определяется как отношение нагрузки к площади отпечатка:

В практике определения твердости не делают вычислений по формуле (1), а пользуются таблицей, составленной для установленных диаметров шариков, отпечатков и нагрузок (табл. 2). При выборе диаметра шарика и нагрузки следует руководствоваться данными табл.1, при этом для получения сопоставимых результатов при измерении твердости образцов из одного материала, имеющих разную толщину, необходимо, чтобы отношение Р/D2 оставалось неизменным.; При измерении твердости на приборе Бринелля необходимо выполнить следующие требования: 1) поверхность образца должна быть плоской, чтобы края отпечатка были отчетливо видны при измерении его диаметра; давление прикладывается перпендикулярно поверхности образца. Поверхность образца в зоне нагружения должна быть свободной от окалины и других посторонних веществ; 2) расстояние от центра отпечатка до края образца не должно быть менее чем 2,5d, а расстояние между центрами соседних отпечатков – 4d; 3) диаметры отпечатков должны находиться в пределах 0,2D<d<0,6D; 4) минимальную толщину образцов выбирают не менее десятикратной глубины отпечатка; на обратной стороне испытуемого образца не должно быть заметно следов деформаций. Как видно, большинство этих требований направлено на устранение влияния различных искажающих факторов и только при выполнении этих требований можно получить достоверные и воспроизводимые значения твердости Образцы с твердостью более 450 НВ на приборе Бринелля испытывать Таблица 1 Условия испытаний при измерении твердости по Бринеллю

Между числом твердости по Бринеллю НВ и пределом прочности при растяжении sв (МПа) существуют соотношения:

Таблица 2 Соотношение чисел твердости, определенных различными методами

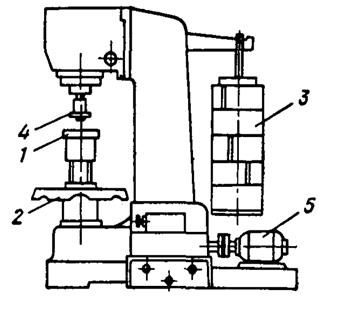

Определение твердости по методу Роквелла Сущность метода заключается во вдавливании наконечника с алмазным конусом или со стальным шариком в испытуемый образец под действием последовательно прилагаемых предварительной Р0 и основной Р1 нагрузок и измерением глубины отпечатка, а точнее разности между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой (рис. 2,а).

а б

Рис.3.Общий вид прибора Роквелла

Испытуемый образец устанавливают на столик прибора (рис.2, б), поворотом маховика по часовой стрелке столик поднимают таким образом, чтобы наконечник мог вдавливаться в поверхность установленного образца; при дальнейшем подъеме столика начинают вращаться стрелки на циферблате. Подъем столика продолжают до тех пор, пока малая стрелка не примет вертикального положения, указываемого на циферблате красной точкой. Это означает, что наконечник вдавился в образец под действием определенной (предварительной) нагрузки, равной 10 кг. Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и различной степени шероховатости поверхности образца на результаты измерений. Когда образец получает предварительную нагрузку 10 кг, большая стрелка на циферблате принимает вертикальное положение или близкое к нему. Для точности измерения необходимо, чтобы большая стрелка указывала на цифру «0» на черной шкале циферблата. Если положение большой стрелки не совпадает точно с цифрой «0», то, не меняя величины предварительного нагружения и, следовательно, не вращая маховик, поворачивают шкалу индикатора (круг циферблата) таким образом, чтобы цифра «0» на черной шкале циферблата переместилась и совпала с большой стрелкой, отклонение которой от вертикали допускается в пределах ±5 единиц шкалы. Затем освобождают рукоятку 2 и она плавно перемещается до упора. Такое перемещение рукоятки сообщает испытуемому образцу через рычаг основную нагрузку, определяемую грузом, привешенным к рычагу. При этом нагружении большая стрелка перемещается по циферблату против часовой стрелки. Время приложения основной нагрузки 5 – 7 с. Затем рукоятку прибора плавно переводят в исходное состояние и тем самым снимают дополнительную нагрузку, но оставляют предварительную. Большая стрелка перемещается по циферблату по часовой стрелке. Цифра, на которую указывает на шкале циферблата большая стрелка, представляет число твердости по Роквеллу. Эту цифру записывают и, поворачивая маховик против часовой стрелки, опускают столик прибора с образцом, снимая тем самым предварительную нагрузку. Прибор измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Каждое деление (единица шкалы) индикатора соответствует глубине вдавливания в 0,002 мм. Испытания повторяют на одном образце четыре раза, принимая среднее из трех последних. Существуют три шкалы измерения твердости по методу Роквелла – А, В, С. Они отличаются прикладываемой нагрузкой и индентором (закаленный стальной шарик с диаметром 1, 59 мм или алмазный конус с углом при вершине 120º) и служат для определения твердости различных материалов (табл. 3) – от мягких цветных металлов до твердых сплавов (от 100 НВ до 1000 НВ). Твердость по Роквеллу обозначается цифрами, характеризующими величину твердости и буквами HR с указанием шкалы твердости. Например, 61 HRC – твердость 61 по шкале С. 1) Шкала А. Измерения проводятся алмазным конусом с общей нагрузкой 60 кг (600 Н), в этом случае также пользуются черной шкалой, обозначают НRА. Шкалу HRA применяют для испытания твердых сплавов, тонкого листового материала, а также для определения твердости малых поверхностных слоев. 2) Шкала В. Измерения проводятся стальным закаленным шариком с общей нагрузкой 100 кг (1000 Н). Измеряют твердость отожженной стали и цветных металлов. Значение твердости оценивают по красной шкале "В" и обозначают HRB. 3) Шкала С. Измерения проводятся алмазным конусом с общей нагрузкой 150 кг (1500 Н) для определения твердости: закаленной и отпущенной стали – с твердостью больше 450 НВ; материалов средней твердости (больше 230 НВ); поверхности слоев толщиной более 0,5 мм (например, цементированного). Значения твердости оценивают по черной шкале и обозначают HRC. Таблица 3 Условия испытаний при измерении твердости на приборе Роквелла

Пользуясь таблицей 3, зная примерно твердость материала, легко выбрать индентор и прикладываемую нагрузку, например: углеродистая эвтектоидная сталь в отожженном состоянии характеризуется значением твердости ~200 НВ. Т.к. предел измерений твердости 100-240 НВ соответствует шкале «В» по Роквеллу, измерение твердости указанного материала будем производить при нагрузке 100 кг с помощью закаленного стального шарика. При измерении твердости на приборе Роквелла необходимо выполнить следующие требования: 1) образец должен иметь тщательно зашлифованную плоскую поверхность, противоположная параллельная поверхность должна быть также ровной, зачищенной; 2) образец должен устойчиво лежать на столике прибора; 3) расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика; 4) минимальную толщину образцов выбирают не менее десятикратной глубины Числа твердости по Роквеллу можно приблизительно пересчитать на числа твердости по Бринеллю с помощью диаграмм и таблицы (см. табл. 2), построенных на основании многочисленных экспериментальных работ. Зависимость между этими числами, не имеет линейного характера. Преимущества метода Роквелла: · возможность определения твердости материалов с твердостью более 450 НВ; · измерение твердости требует меньших временных затрат; · результат измерения считывается по шкале; · на поверхности детали остается меньший отпечаток; · возможность определения твердости тонких поверхностных слоев (толщиной более 0,5 мм).

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Что называется твердостью? 2. Чем объясняется широкое распространение измерения твердости в технике? 3. Как измеряют твердость на приборе Бринелля? 4. От чего зависит выбор диаметра индентора при испытаниях по Бринеллю? 5. Каково предельное значение твердости материала, которую можно измерить на приборе Бринелля? 6. Какова зависимость между пределом прочности и твердостью по Бринеллю для отожженной стали и других материалов? 7. Как измеряют твердость на приборе Роквелла? 8. Чем определяется выбор наконечника при испытаниях по Роквеллу? 9. Перечислите преимущества измерения твердости методом Роквелла. 10. Перечислите требования, которые необходимо соблюдать при измерении твердости по методам Бринелля и Роквелла.

Литература 1. ГЕЛЛЕР Ю.А., РАХШТАДТ А.Г. Материаловедение. - М.: Металлургия, 1963, с. 139-152. 2. ЛАХТИН Ю. М. Металловедение и термическая обработка. - М.: Металлургия, 1933, с. 66-68.

|

(1)

(1)