Примеры определения размеров обработки при шлифовании

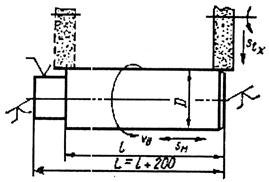

2. Устанавливают режимы резания и корректируют их по паспорту станка. При нахождении режимов резания необходимо: - при определении по нормативам скорости вращения или движения детали большие значения принимать при высоких требованиях к шероховатости обрабатываемой поверхности; - учитывать, что скорость вращения шлифовальных кругов (скорость резания) постоянна для каждого типа станка и на величину основного времени влияния не оказывает. 3. Определяют мощность на шлифование по нормативам или формулам, проверяют выполнение условия бесприжогового шлифования, т.е. N p ≤ N б. Мощность на резание при бесприжоговом шлифовании N б = N уд В к, где N уд – удельная мощность на 1 мм ширины круга, принимаемая по нормативам в зависимости от твердости круга и скорости вращения или движения детали, кВт; В к – ширина круга, мм. Пример. Определить норму штучного времени на круглое наружное шлифование поверхности вала (рис. 6) с размерами D =52 h 7 мм, l =200 мм по методу продольной подачи. Параметр шероховатости обрабатываемой поверхности R a=0, 50 мкм.

Рис. 6. Эскиз круглого шлифования

Материал – сталь ШХ15, закаленная до твердости HRC 58; диаметр заготовки – 52, 4 мм; масса детали – 6, 5 кг; операция – круглошлифовальная 040; установка детали в центрах с креплением хомутика. Станок круглошлифовальный 3Б151 (N Д=7 кВт; η =0, 8). Шлифовальный круг ПП600× 63× 305 (по паспортным данным станка). По нормативам принимают характеристику шлифовального круга 22А16НС16К8. Производство крупносерийное. Основное время выполнения каждого перехода: 1. Расчетные размеры обработки: D =52, 4 мм; длина рабочего хода стола станка с деталью Lp.x= l =200 мм; припуск на диаметр 2П=52, 4 – 52 = 0, 4 (мм). 2. Частота вращения детали при обработке стали с HRC > 50 и диаметре шлифования до 63 мм 3. Фактическая скорость вращения детали

4. При частоте вращения детали Поправочные коэффициенты на продольную подачу s м: для обеспечения параметра шероховатости обрабатываемой поверхности R a=0, 5 мкм По паспорту станка продольная подача (скорость продольного хода стола) регулируется бесступенчато в пределах 0, 1…6 м/мин (100…6000 мм/мин). Поправочные коэффициенты на поперечную подачу С учетом поправочных коэффициентов поперечная подача 5. Мощность, затрачиваемая на резание, при обработке материала первой группы, диаметре шлифования до 70 мм, минутной подаче до 3950 мм/мин и поперечной подаче 6. Проверка выполнения условия бесприжогового шлифования. Удельная мощность при скорости вращения детали до 36 м/мин и твердости круга C1 N уд =0, 125 кВт/мм [11, 13]. Мощность на резание для бесприжогового шлифования N б = N уд· B к=0, 125·63=7, 87 (кВт). Условие бесприжогового шлифования (N p≤ N б) выдержано (3, 48< 7, 87), После окончания расчетов необходимо составить таблицу. В качестве примера представлены режимы резания на токарную операцию №10 (табл. 9). Таблица 9

|

=170 об/мин [11, 13]. Так как по паспорту станка частота вращения регулируется бесступенчато в пределах 63…400 об/мин, то нормативное значение

=170 об/мин [11, 13]. Так как по паспорту станка частота вращения регулируется бесступенчато в пределах 63…400 об/мин, то нормативное значение  (м/мин) = 0, 47 (м/с).

(м/мин) = 0, 47 (м/с). =0, 005 мм/ход [11, 13].

=0, 005 мм/ход [11, 13]. =0, 77; при шлифовании детали цилиндрической формы

=0, 77; при шлифовании детали цилиндрической формы  =1. Следовательно s м =4720

=1. Следовательно s м =4720  =1, 25; при величине пропуска 2 П =0, 4 мм

=1, 25; при величине пропуска 2 П =0, 4 мм  =0, 94 (интерполяция); при диаметре шлифовального круга 600 мм и скорости его вращения v к=35 м/с

=0, 94 (интерполяция); при диаметре шлифовального круга 600 мм и скорости его вращения v к=35 м/с  =1; при ручной подаче и измерении микрометром

=1; при ручной подаче и измерении микрометром  =0.8; для детали, имеющей сплошную цилиндрическую поверхность, при ее жесткости, определяемой отношением L Д: D Д =400: 52 ≈ 7, 7, т.е. больше 7,

=0.8; для детали, имеющей сплошную цилиндрическую поверхность, при ее жесткости, определяемой отношением L Д: D Д =400: 52 ≈ 7, 7, т.е. больше 7,  =0, 9; коэффициент, учитывающий жесткость станка 3Б1515 при его эксплуатации до 10 лет, К ж =1 [11, 13].

=0, 9; коэффициент, учитывающий жесткость станка 3Б1515 при его эксплуатации до 10 лет, К ж =1 [11, 13].