Разделительные операции в штампах

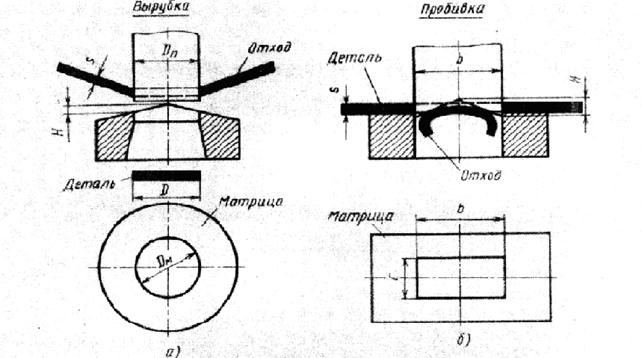

Основные операции – вырубка, пробивка, обрезка. Вырубка – полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (отделенная часть – изделие) Пробивка – образование отверстия или паза путем сдвига с удалением отделенной части металла в отход. Вырубкой и пробивкой получают плоские детали из листа. Получают также заготовки, используемые для изготовления пространственных деталей гибкой, вытяжкой, отбортовкой и другими формоизменяющими операциями. Вырубку и пробивку выполняют в штампах (рис. 1.18), рабочие органы которых (пуансон 1и матрица 2) установлены с определенным зазором z. Лист или полосу 7 устанавливают на матрицу 3, имеющую острые кромки. Пуансон 1, опускаясь вместе с верхней частью штампа, надавливает на лист. При этом происходит относительное смещение металла в матрицу, заканчивающееся разрушением, т.е. вырубкой или пробивкой. Отделенная часть металла проваливается в отверстие в матрице, а отход при ходе пуансона вверх, снимается с него съемником 2.

Рис.1. 18. Схема штампа для вырубки и пробивки: 1-пуансон; 2- съемник; 3- матрица; 4- вырубленное изделие; 5- нижняя плита;

На рис. 1.19 показаны укрупнено пуансон, полоса и матрица.

Рис.1.19. Схема полосы, пуансона и матрицы в увеличенном масштабе

При оптимальном зазоре Zопт трещины от пуансона и матрицы сойдутся в одном месте. Сначала происходит пластическое внедрение (со сдвигом) пуансона и матрицы в заготовку; потом образование трещин и хрупкий скол. Zопт = f (S0; Двусторонний (или диаметральный) зазор: Zопт = Z P = k∙ Fср∙ где Fср – площадь среза; если вырубка – пробивка круглого контура

Усилие съема отхода с пуансона: Pc = 0, 06∙ P. Усилие проталкивания металла через матрицу: Рпр = 0, 12∙ Р. Точность при вырубке и пробивке зависит от следующих факторов: 1. состояние штампа; 2. свойства металла заготовки; 3. толщина металла; 4. абсолютные размеры детали; 5. структура технологического процесса; 5. тип штампа; 7. оборудование; 8. квалификация штамповщика. 1.8. Рабочие (исполнительные) размеры пуансонов Допуски на размеры деталей, полученных вырубкой – пробивкой, назначаются по умолчанию по 14 квалитету. В справочниках Романовского и Рудмана имеются таблицы, где можно выбрать допуск в зависимости от размера детали и толщины металла. Чем больше размер и толщина, тем больше допуск. Пример допусков на деталь «шайба» показан на рис. 1.20.

Рис.1.20. Схема допусков на шайбу при вырубке-пробивке: «-0, 34» - допуск по квалитету h14; «+0, 28» - допуск по квалитету H14 (допуски назначены в системе отверстия)

Пример выбора допусков по справочникам Романовского и Рудмана здесь рассматривать не будем. Пуансон и матрица изготавливаются раздельно. Рассмотрим вырубку. Размеры изделия, получаемого вырубкой, соответствует размерам рабочего отверстия матрицы. Изнашивание матрицы приводит к увеличению её рабочего отверстия. Поэтому исполнительные размеры отверстия матрицы для вырубки должны быть наименьшими предельными. Пусть вырубается круглая деталь. Диаметр матрицы:

где Припуск на износ Диаметр пуансона для вырубки меньше диаметра матрицы на значение зазора между ними:

где z – двусторонний (или диаметральный) зазор; В рассматриваемом примере

Если допуски на штампуемую деталь назначены по 14 квалитету, то допуски на изготовление пуансона и матрицы (

Окончательно: Рассмотрим пробивку. Диаметр отверстия, получаемого пробивкой, соответствует диаметру пуансона. Изнашивание пуансона приводит к уменьшению его диаметра. Поэтому исполнительный диаметр пуансона должен быть наибольшим предельным:

Для нашего примера (смотри рис. 1.20):

по 8-му квалитету -

Пуансон и матрица изготавливаются совместно. Вырубка (для вырубки изготавливается матрица, а изготовление пуансона осуществляется пригонкой по матрице). В этом случае диаметр матрицы

а на рабочем чертеже пуансона записывают техническое требование – « Пробивка (для пробивки изготавливается пуансон, а изготовление матрицы осуществляется пригонкой по пуансону). В этом случае диаметр пуансона

а на рабочем чертеже пуансона записывают техническое требование – « Отметим, что допуски на изготовление пуансонов и матриц (

1.9. Способы уменьшения усилия при вырубке – пробивке Для уменьшения деформирующего усилия вырубки – пробивки применяют вырубку – пробивку при помощи пуансонов и матриц с наклонными (скошенными) кромками. Этот способ позволяет процесс вырубки – пробивки осуществлять постепенно (как при отрезке на ножницах с наклонным ножом), а не одновременно по всему отделяемому контуру. В результате этого усилие вырубки – пробивки может быть уменьшено на 30 – 40 %.

Рис. 1.21. Схема пуансонов и матриц для вырубки и пробивки с наклонными рабочими кромками

Для создания условий, при которых горизонтальные проекций усилий вырубки и пробивки, приложенные к наклонно расположенным (скошенным) рабочим кромкам инструмента, могли бы уравновешиваться, скосы делают симметричными относительно оси инструмента. Это позволяет углы наклона рабочих кромок инструмента делать больше, чем при отрезке с односторонним наклоном режущей кромки ножа (угол наклона ножа 3…5º). В зависимости от характера операции (вырубки или пробивки) скосы выполняются на матрице или пуансоне (рис. 1.21). Применение скосов вызывает изгиб той части металла, которая соприкасается с инструментом, имеющим наклонные рабочие кромки. Поэтому при вырубке скосы делаются на матрице, а при пробивке – на пуансоне. 1.10. Матрицы и пуансоны для вырубки – пробивки

|

В ).

В ). (0, 06 … 0, 1) S.

(0, 06 … 0, 1) S. В), тем менше зазор. Усилие вырубки – пробивки:

В), тем менше зазор. Усилие вырубки – пробивки: ср,

ср, . В общем случае Fcp = L ∙ S, где L – длина линии реза. Коэффициент k = 1, 1 … 1, 3.

. В общем случае Fcp = L ∙ S, где L – длина линии реза. Коэффициент k = 1, 1 … 1, 3.

= (

= ( –

–  ,

, = номинальный диаметр изделия;

= номинальный диаметр изделия;  – припуск на износ матрицы;

– припуск на износ матрицы;  - допуск на размер матрицы.

- допуск на размер матрицы.  , поэтому ∆ = 0, 34;

, поэтому ∆ = 0, 34;  , то ∆ = 0, 2;

, то ∆ = 0, 2;  = (

= ( ,

, - допуск на изготовление пуансона;

- допуск на изготовление пуансона;  .

. ;

;

.

. ) назначают по 8 квалитету. В рассматриваемом примере:

) назначают по 8 квалитету. В рассматриваемом примере: ;

;  .

. ;

;  .

.

;

;  ;

;

;

;

рассчитывается также:

рассчитывается также: обеспечивается доработкой по матрице с зазором z и допуском на зазор

обеспечивается доработкой по матрице с зазором z и допуском на зазор  ».

». рассчитывается также:

рассчитывается также: обеспечивается доработкой по пуансону с зазором z и допуском на зазор

обеспечивается доработкой по пуансону с зазором z и допуском на зазор