ФРИКЦИОННЫЕ ПЕРЕДАЧИ

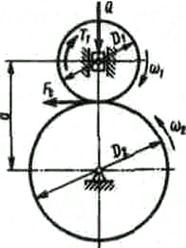

Фрикционной передачей называется механизм, служащий для передачи вращательного движения от одного вала к другому с помощью сил трения, возникающих между насаженными на валы и прижатыми друг к другу цилиндрами (рис. 85, а), конусами (рис. 85, б) или дисками (рис. 85, в, г).

Рис. 85

Достоинства фрикционных передач: простота конструкции, бесшумность работы, возможность безаварийной ситуации при случайной перегрузке, возможность плавного изменения передаточного числа на ходу машины. Главный недостаток фрикционных передач – значительная радиальная нагрузка на опоры валов, которая может до 35 раз превышать передаваемое окружное усилие. Кроме того, фрикционные передачи не обеспечивают строгого постоянства передаточного числа при изменении нагрузки и имеют сравнительно невысокий КПД. Фрикционные передачи находят применение в кузнечно-прессовом оборудовании, металлорежущих станках, транспортирующих машинах; в приборах, счетно-решающих машинах и т.д. Принцип фрикционной передачи является основой технологического процесса в прокатных станах, основой работы рельсового и безрельсового колесного транспорта. Цилиндрическая фрикционная передача (рис. 85, а) допускает для одной пары катков силовых передач i < 7, для передач приборов i < 25; окружные скорости катков открытых силовых передач не должны быть больше 10 м/с, а для закрытых передач – 20 м/с. Для закрытых передач КПД h = 0, 92...0, 98, для открытых h=0, 8...0, 92. В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток отстает от ведущего и точное значение передаточного числа будет определяться по формуле

i =w1/w2= D 2/[ D 1(1–e)],

где e – коэффициент скольжения (для металлических катков e=0, 01...0, 03, большие значения относятся к передачам, работающим всухую; для текстолитового катка e»0, 1). Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчетов силовых фрикционных передач пользуются приближенным значением передаточного числа i» D 2/ D 1. Для передачи от одного вала к другому крутящего момента необходимо за счет силы трения приложить к ведомому катку окружную силу Ft =2 T 1/ D 1,

которая должна быть меньше наибольшей силы трения покоя, возникающей между катками, прижатыми друг к другу силой Q. Таким образом, условие работы фрикционной передачи записывается так: kFt = Fmp = fQ,

где k – коэффициент запаса сцепления (k =1, 3...1, 4); f – коэффициент трения (для стальных или чугунных катков, работающих в масляной ванне f =0, 04...0, 05; работающих всухую f =0, 15...0, 20; для передач с одним неметаллическим катком f =0, 2...0, 3). Из вышеприведенной формулы определим силу прижатия катков:

Q = kFt / f =2 kT /(fD).

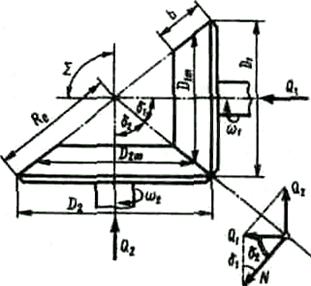

Из этой формулы видно, что сила прижатия катков больше окружной силы в k/f раз, что при k =1, 4, f =0, 04 дает k/f =1, 4/0, 04=35 раз. Большие силы прижатия катков создают значительные радиальные нагрузки на опоры валов и вызывают появление больших контактных напряжений на рабочих поверхностях катков, что делает силовые фрикционные передачи громоздкими, а их нагрузочную способность сравнительно невысокой. Для уменьшения в несколько раз силы прижатия применяют катки с клинчатым ободом (рис. 86, б). Однако в таких катках возникает значительное геометрическое скольжение, существенно уменьшающее срок их службы. Для катков, изготовленных из материалов, подчиняющихся закону Гука (металлы и текстолит), наибольшие контактные напряжения s H вычисляются по формуле Герца:

Основным расчетным параметром цилиндрической фрикционной передачи будем считать межосевое расстояние а, а условие износостойкости запишется в виде неравенства

s H < [s H ],

где [s H ] – допускаемое контактное напряжение для катка из менее прочного материала. Вышеприведенное условие износостойкости катков используется для проверочного расчета имеющейся передачи. Формулу для проектного расчета передач с металлическими и текстолитовыми катками получим из формулы Герца, приняв коэффициент Пуассона m=0, 3, выразив диаметры катков через межосевое расстояние а и передаточное число i; силу прижатия Q выразим через крутящий момент Т 1, а ширину катка примем b =y aa, где y a =0, 2...0, 4 – коэффициент ширины катка по межосевому расстоянию, тогда

где k – коэффициент запаса сцепления; f – коэффициент трения. Вычислив межосевое расстояние, определяем размеры катков по формулам: D 1=2 a /(i +1), D 2= D 1 i, b =y aa,

причем должно соблюдаться условие b £ D 1, а ширину обода малого катка принимают на 2...5мм больше расчетной, так как возможно осевое смещение катков из-за неточностей изготовления и сборки. Допускаемые контактные напряжения устанавливают в зависимости от материалов катков, твердости НВ рабочих поверхностей или предела прочности при изгибе s ви и условий работы передачи. Ориентировочно для стальных катков, работающих всухую, [s H ]=1, 2...1, 5 НВ, МПа; для стальных катков, работающих в масляной ванне, [s H ]=2, 4...2, 8 НВ, МПа; для чугунных катков [s H ]»l, 5s ви; для текстолитовых катков [s H ]=80...100 МПа.

Расчет неметаллических катков, материал которых не подчиняется закону Гука, ведут понагрузке q на единицу длины контактной линии по условию

q = Q / b £ [ q ],

где Q – сила прижатия катков; b – ширина катков; [ q ] – допускаемая удельная нагрузка; для пластмасс ориентировочно [ q ] = 40...80 Н/мм, для дерева [ q ]=2, 5...5 Н/мм, для резины [ q ]=10...30 Н/мм, для кожи [ q ]=15...25 Н/мм. Так как Q =2 kT 1/(fD 1), a D 1=2 a /(i +1), то, приняв q =[ q ], получим формулу для проектного расчета передач с неметаллическими катками

Конические фрикционные передачи (рис. 85, б) преобразовывают вращательное движение между валами, оси которых пересекаются, причем обычно угол между осями S=d1+d2=90°, где d1 и d2 – половины углов при вершине конусов ведущего и ведомого катков. В конических передачах скольжение теоретически отсутствует. Основными геометрическими параметрами передачи являются (рис. 85, б): конусное расстояние Для передачи крутящего момента необходимо катки прижать друг к другу, создав силу нормального давления N и обеспечив условие kFt=Fmp=fN,

где k – коэффициент запаса сцепления; Ft =2 T 1/ D 1 m – окружная сила; f – коэффициент трения. Для определения силы Q 1 прижатия катков разложим эту силу по реальным направлениям на составляющие N и Q 2 (рис. 85, б), тогда Q 1= N sind1, Q 2= N sind2.

Из этих равенств видно, что для обеспечения одной и той же силы нормального давления N надо к ведущему катку приложить силу Q 1 или к ведомому – силу Q 2, причем Q 1 < Q 2, если d1< d2. Отсюда следует, что выгодно нажимным делать меньший каток. У ортогональных передач (S=90°), для которых D 2/ D 1=tgd2, передаточное число можно также определить по формуле i= tgd2=ctgd1. Для конических фрикционных передач рекомендуется i < 4, а их КПД h=0, 85...0, 9.Критерий работоспособности и принципы расчета конических фрикционных передач аналогичны рассмотренным ранее для цилиндрических передач, но основным расчетным параметром следует считать средний диаметр Dm большего (обычно ведомого) катка, так как в основном именно этот размер определяет габариты передачи.

Вариатором или бесступенчатой передачей называется механизм для плавного изменения передаточного отношения. В машиностроении фрикционные вариаторы используют в силовых приводах, мощность которых колеблется от небольших величин до десятков и даже сотен киловатт. Вариаторы бывают одно- и двухступенчатые. Основной кинематической характеристикой любого вариатора является диапазон регулирования Д, равный максимальному передаточному отношению, деленному на минимальное

Д = i max/ i min.

Для одноступенчатых вариаторов преимущественные значения Д =3...6. С увеличением диапазона регулирования снижается КПД вариатора. На рис. 85, в изображена схема лобового вариатора, в котором оси взаимно перпендикулярны, а изменение скорости ведомого вала происходит за счет осевого перемещения ролика. Лобовой вариатор допускает реверсивные вращения ведомого вала при одностороннем вращении ведущего. Ведущим звеном в лобовой передаче может быть либо ролик, либо работающий торцом диск. Передаточное число лобового вариатора i =w1/w2= x / r, а диапазон регулирования Д = i max/ i min= R max/ R min.

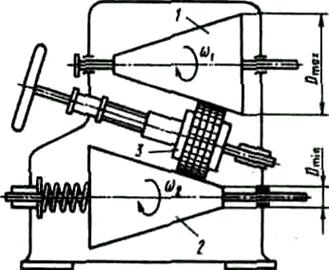

На рис. 85, г представлена схема двухконусного вариатора с параллельными осями. Изменение передаточного отношения происходит за счет перемещения с помощью винтового механизма промежуточного цилиндрического катка 3, зажатого между рабочими поверхностями конических катков 1 и 2. Так как i max= D max/ D min, а i min= D min/ D max, то диапазон регулирования Д = i max/ i min= Материалы тел качения фрикционных передач должны обладать высокой износостойкостью и прочностью рабочих поверхностей, возможно большим коэффициентом трения скольжения, высоким модулем упругости (для уменьшения упругого скольжения). Максимальную нагрузочную способность имеют катки из закаленной стали типа ШХ15, которые могут работать в масляной ванне и всухую. Применяются в силовых передачах также чугунные катки и сочетания текстолитовых и стальных или чугунных катков. Кроме того, для изготовления катков или их облицовки (для повышения коэффициента трения) применяют кожу, резину, прорезиненную ткань, дерево, фибру и другие материалы. Катки из неметаллических материалов работают всухую. При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание повреждения катков в случае буксования передачи.

|

,

, Рис. 86

Рис. 86

,

, .

. , где D 1 и D 2 – диаметры катков.

, где D 1 и D 2 – диаметры катков. Рис. 87

Рис. 87

.

.