Расчет молотковой дробилки

Цель работы: 1) определение размеров конструктивных элементов молотков;

2) приобретение практических навыков расчета диска молотковой дробилки на прочность; построение эпюр радиальных  и тангенциальных и тангенциальных  напряжений в диске молотковой дробилки; определение местного коэффициента запаса прочности; напряжений в диске молотковой дробилки; определение местного коэффициента запаса прочности;

3) расчет вала ротора дробилки на виброустойчивость.

З а д а н и е: выполнить прочностной расчет дисков молотковой дробилки и построить эпюры радиальных  и тангенциальных и тангенциальных  напряжений, если задано: количество молотков n 1; количество осей n 2; количество дисков n 3; длина молотка A, м; ширина молотка В, м; толщина молотка δ, м; радиус вала ротора r 1, м; радиус окружности крепления осей молотка r отв, м; толщина диска b, м; наружный диаметр диска D, м; диаметр оси подвеса молотков d ос, м; длина оси l ос, м; расстояние между опорами L, м; окружная скорость крайней точки молотка напряжений, если задано: количество молотков n 1; количество осей n 2; количество дисков n 3; длина молотка A, м; ширина молотка В, м; толщина молотка δ, м; радиус вала ротора r 1, м; радиус окружности крепления осей молотка r отв, м; толщина диска b, м; наружный диаметр диска D, м; диаметр оси подвеса молотков d ос, м; длина оси l ос, м; расстояние между опорами L, м; окружная скорость крайней точки молотка  , м/с; радиальное напряжение на поверхности посадочного отверстия диска σ r 1, МПа. , м/с; радиальное напряжение на поверхности посадочного отверстия диска σ r 1, МПа.

Методика расчета

Конструктивные размеры элементов молотка должны обеспечивать уравновешенность его на удар [14, 26].

Расстояние от центра массы молотка до оси отверстия c, м (рис. 5.5)

. (5.14) . (5.14)

Квадрат радиуса инерции молотка относительно его центра массы  , м2 , м2

. (5.15) . (5.15)

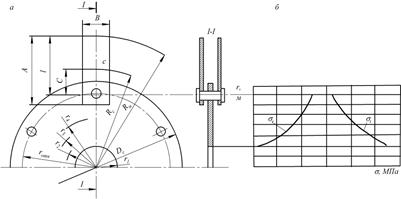

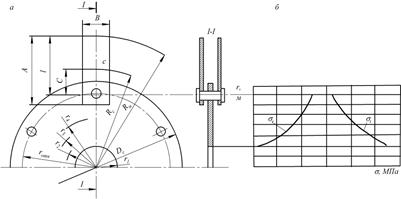

Рис. 5.5. Диск молотковой дробилки:

а – эскиз; б – эпюры напряжений σ r и

Расстояние от конца молотка до оси его подвеса l, м

. (5.16) . (5.16)

Квадрат радиуса инерции молотка относительно оси подвеса r 2, м2

. (5.17) . (5.17)

Конструктивные размеры молотка должны удовлетворять условию

. (5.18) . (5.18)

Радиус центра масс молотка, м

. (5.19) . (5.19)

Радиус крайней точки молотка, м

. (5.20) . (5.20)

Масса молотка, кг

. (5.21) . (5.21)

При работе молотковой дробилки в диске возникают радиальные  и тангенциальные и тангенциальные  напряжения, величина которых зависит от текущего значения расчетного радиуса r (рис. 5.5). Диск молотковой дробилки можно привести к расчетной схеме диска постоянной толщины, нагруженного по радиусу r отв установки осей крепления молотков радиальным напряжением напряжения, величина которых зависит от текущего значения расчетного радиуса r (рис. 5.5). Диск молотковой дробилки можно привести к расчетной схеме диска постоянной толщины, нагруженного по радиусу r отв установки осей крепления молотков радиальным напряжением  , обусловленным центробежной силой инерции молотков и осей. , обусловленным центробежной силой инерции молотков и осей.

Угловая частота вращения ротора, с-1

, (5.22) , (5.22)

где R 0 – радиус наиболее удаленной от оси ротора точки молотка, м.

Масса оси подвеса молотков, кг

. (5.23) . (5.23)

Делаем допущение, что радиальные напряжения по кольцевому сечению  при радиусе r = r отв равномерно распределены по кольцевому сечению диска. при радиусе r = r отв равномерно распределены по кольцевому сечению диска.

При числе дисков n 3 ≤ 2 напряжение  , МПа, определяется по зависимости , МПа, определяется по зависимости

; (5.24) ; (5.24)

при n 3 > 2

. (5.25) . (5.25)

Значения σ r 1 и  являются граничными условиями, позволяющими определить тангенциальное напряжение являются граничными условиями, позволяющими определить тангенциальное напряжение  при r = r 1 на поверхности посадочного отверстия диска. при r = r 1 на поверхности посадочного отверстия диска.

Примите r = r отв. Определим расчетные коэффициенты по зависимостям [14, 17]

(5.26) (5.26)

, (5.27) , (5.27)

где  – частота вращения ротора дробилки, об/мин. – частота вращения ротора дробилки, об/мин.

Рассчитаем  , МПа, по формуле , МПа, по формуле

, (5.28) , (5.28)

где  , T – расчетные коэффициенты при r = r отв. , T – расчетные коэффициенты при r = r отв.

Разделите участок диска  на N участков (рис. 5.5, а) и определим текущие значения радиуса r, м. Рекомендуемое значение N = 5. на N участков (рис. 5.5, а) и определим текущие значения радиуса r, м. Рекомендуемое значение N = 5.

Тогда

(5.29) (5.29)

Округлим значения расчетных радиусов.

Определим радиальные σ r, МПа, и тангенциальные σ t, МПа, напряжения при радиусах r = r 1, r 2, …, rN, r отв по зависимостям

; (5.30) ; (5.30)

, (5.31) , (5.31)

где   – расчетные коэффициенты; определяются по вышеприведенным зависимостям (5.26) и (5.27). – расчетные коэффициенты; определяются по вышеприведенным зависимостям (5.26) и (5.27).

Результаты расчетов удобно представить в табличной форме (табл. 5.1).

Таблица 5.1

Сводная таблица расчетных параметров

| r, мм

| x = r 1/ r

| α r

| α t

| α c

| T

| α rσ r 1

| α tσ t 1

| α cT

| σ r, МПа

| | r 1

|

|

|

|

|

|

|

|

|

| | r 2

|

|

|

|

|

|

|

|

|

| | …

|

|

|

|

|

|

|

|

|

| | r отв

|

|

|

|

|

|

|

|

|

| | r, мм

| x = r 1/ r

| β r

| β t

| β c

| T

| β rσ r 1

| β tσ t 1

| β cT

| σ t, МПа

| | r 1

|

|

|

|

|

|

|

|

|

| | r 2

|

|

|

|

|

|

|

|

|

| | …

|

|

|

|

|

|

|

|

|

| | r отв

|

|

|

|

|

|

|

|

|

| На основании полученных значений σ r и σ t при различных значениях расчетного радиуса r построим эпюру напряжений по радиусу диска (рис. 5.5, б) и определим максимальное напряжение σ max.

Рассчитаем местный коэффициент запаса прочности для наиболее нагруженного сечения n м

; (5.32) ; (5.32)

где σ т– предел текучести материала диска, МПа.

Сравним местный коэффициент запаса прочности  с допускаемым с допускаемым  . В случае, если . В случае, если  , измените исходные данные, пользуясь рекомендациями: , измените исходные данные, пользуясь рекомендациями:

– при уменьшении угловой частоты вращения ротора ω необходимо увеличить радиус крайней точки молотка, чтобы окружная скорость  не изменялась; не изменялась;

– в случае, если  незначительно больше допускаемого незначительно больше допускаемого  , рекомендуется увеличить ширину диска b или выбрать материал диска с большим пределом текучести. , рекомендуется увеличить ширину диска b или выбрать материал диска с большим пределом текучести.

При расчете ротора молотковой дробилки на виброустойчивость в качестве расчетной схемы принимаем стержень на двух шарнирных опорах с равномерно распределенной нагрузкой, обусловленной действием размещенных по длине вала однотипных конструктивных элементов одинаковой массы (см. рис. 5.4).

Линейная масса ротора тL, кг/м

, (5.33) , (5.33)

где  – соответственно массы вала, молотка, оси, диска и втулки, кг; – соответственно массы вала, молотка, оси, диска и втулки, кг;  – количество втулок; d =2 r 1 – диаметр вала ротора, м; l вт = 0, 005 + δ – длина втулки, м; d вт =2 r 1 + 0, 012 – наружный диаметр втулки, м. – количество втулок; d =2 r 1 – диаметр вала ротора, м; l вт = 0, 005 + δ – длина втулки, м; d вт =2 r 1 + 0, 012 – наружный диаметр втулки, м.

Момент инерции вала ротора J, м4

. (5.34) . (5.34)

Критическая угловая частота вращения ротора, с-1

, (5.35) , (5.35)

где Е – модуль упругости материала вала, Н/м2 (для стали Е = 2, 1·1011 Н/м2).

Проверим условие виброустойчивости ротора

. (5.36) . (5.36)

При невыполнении условия виброустойчивости проанализируйте формулы и выявите значимость параметров на  . На основании этого анализа измените исходные данные и расчет повторите. . На основании этого анализа измените исходные данные и расчет повторите.

Порядок оформления отчета. Отчет о расчетно-проектной работе включает в себя следующие разделы:

– цель работы;

– теоретическую часть, в которой приводятся описание конструкции молотковой дробилки, классификация дисков, особенности их прочностного расчета;

– расчетную часть, в которой дается расчет элементов молотковой дробилки по предлагаемому варианту (табл. 5.2);

– графическую часть, содержащую чертеж диска и спецификацию к нему.

| №

вар.

| n 1

| n 2

| n 3

| A, м

| B, м

| δ, м

| r 1, м

| r отв, м

| b, м

| D, м

| d ос, м

| l ос, м

| L, м

|  ,

м/с ,

м/с

|  , МПа , МПа

| |

|

|

|

| 0, 08

| 0, 04

| 0, 02

| 0, 03

| 0, 25

| 0, 01

| 0, 53

| 0, 012

| 0, 06

| 0, 2

|

|

| |

|

|

|

| 0, 09

| 0, 04

| 0, 02

| 0.039

| 0, 26

| 0, 01

| 0, 55

| 0, 012

| 0, 06

| 0, 2

|

| -5

| |

|

|

|

| 0, 10

| 0, 04

| 0, 02

| 0.034

| 0, 27

| 0, 012

| 0, 57

| 0, 012

| 0, 06

| 0, 2

|

| -10

| |

|

|

|

| 0, 11

| 0, 05

| 0, 022

| 0, 036

| 0, 28

| 0, 014

| 0, 594

| 0, 014

| 0, 07

| 0, 21

|

| -15

| |

|

|

|

| 0, 12

| 0, 05

| 0, 024

| 0, 038

| 0, 29

| 0, 014

| 0, 614

| 0, 014

| 0, 072

| 0, 21

|

|

| |

|

|

|

| 0, 13

| 0, 05

| 0, 026

| 0, 04

| 0, 3

| 0, 016

| 0, 634

| 0, 014

| 0, 074

| 0, 21

|

| -5

| |

|

|

|

| 0, 14

| 0, 06

| 0, 028

| 0, 042

| 0, 31

| 0, 016

| 0, 656

| 0, 016

| 0, 124

| 0, 24

|

| -10

| |

|

|

|

| 0, 15

| 0, 07

| 0, 03

| 0.044

| 0, 32

| 0, 018

| 0, 676

| 0, 016

| 0, 128

| 0, 24

|

| -15

| |

|

|

|

| 0, 16

| 0, 08

| 0, 032

| 0, 046

| 0, 33

| 0, 018

| 0, 696

| 0, 016

| 0, 130

| 0, 24

|

|

| |

|

|

|

| 0, 10

| 0, 05

| 0, 02

| 0, 048

| 0, 25

| 0, 01

| 0, 532

| 0, 012

| 0, 168

| 0, 29

|

| -5

| |

|

|

|

| 0, 11

| 0, 06

| 0, 022

| 0, 05

| 0, 26

| 0, 01

| 0, 552

| 0, 012

| 0, 176

| 0, 3

|

| -10

| |

|

|

|

| 0, 12

| 0, 07

| 0, 024

| 0, 052

| 0, 27

| 0, 012

| 0, 572

| 0, 012

| 0, 23

| 0, 36

|

| -15

| |

|

|

|

| 0, 13

| 0, 08

| 0, 026

| 0, 054

| 0, 28

| 0, 014

| 0, 594

| 0, 014

| 0, 24

| 0, 36

|

|

| |

|

|

|

| 0, 14

| 0, 05

| 0, 028

| 0, 056

| 0, 29

| 0, 014

| 0, 614

| 0, 014

| 0, 22

| 0, 34

|

| -5

| |

|

|

|

| 0, 15

| 0.06

| 0, 03

| 0, 058

| 0, 3

| 0, 016

| 0, 634

| 0, 014

| 0, 254

| 0, 37

|

| -10

| |

|

|

|

| 0, 16

| 0, 07

| 0, 032

| 0, 06

| 0, 31

| 0, 016

| 0, 654

| 0, 016

| 0, 31

| 0, 45

|

| -15

| |

|

|

|

| 0, 10

| 0, 08

| 0, 02

| 0, 062

| 0, 25

| 0, 018

| 0, 536

| 0, 016

| 0, 25

| 0, 39

|

|

| |

|

|

|

| 0, 11

| 0, 05

| 0, 022

| 0, 064

| 0, 26

| 0, 018

| 0, 556

| 0, 016

| 0, 254

| 0, 39

|

| -5

| |

|

|

|

| 0, 12

| 0, 06

| 0, 024

| 0, 066

| 0, 27

| 0, 01

| 0, 572

| 0, 012

| 0, 31

| 0, 44

|

| -10

| |

|

|

|

| 0, 13

| 0, 07

| 0, 026

| 0, 068

| 0, 28

| 0, 012

| 0, 592

| 0, 012

| 0, 31

| 0, 44

|

| -15

| |

|

|

|

| 0, 14

| 0, 08

| 0, 028

| 0, 07

| 0, 29

| 0, 014

| 0, 612

| 0, 012

| 0, 32

| 0, 45

|

|

| |

|

|

|

| 0, 15

| 0, 05

| 0.03

| 0, 072

| 0, 3

| 0, 016

| 0, 634

| 0, 014

| 0, 34

| 0, 5

|

| -5

| |

|

|

|

| 0, 16

| 0, 06

| 0, 032

| 0, 074

| 0, 31

| 0, 018

| 0, 654

| 0, 014

| 0, 38

| 0, 5

|

| -10

| |

|

|

|

| 0, 15

| 0, 06

| 0, 032

| 0, 074

| 0, 31

| 0, 018

| 0, 654

| 0, 014

| 0, 402

| 0, 53

|

| -15

| Таблица 5.2

Варианты индивидуальных заданий

Практические расчеты на срез и смятие При изучении темы обратите внимание на основные расчетные предпосылки и условности расчета...

|

Функция спроса населения на данный товар Функция спроса населения на данный товар: Qd=7-Р. Функция предложения: Qs= -5+2Р,где...

|

Аальтернативная стоимость. Кривая производственных возможностей В экономике Буридании есть 100 ед. труда с производительностью 4 м ткани или 2 кг мяса...

|

Вычисление основной дактилоскопической формулы Вычислением основной дактоформулы обычно занимается следователь. Для этого все десять пальцев разбиваются на пять пар...

|

Броматометрия и бромометрия Броматометрический метод основан на окислении восстановителей броматом калия в кислой среде...

Метод Фольгарда (роданометрия или тиоцианатометрия) Метод Фольгарда основан на применении в качестве осадителя титрованного раствора, содержащего роданид-ионы SCN...

Потенциометрия. Потенциометрическое определение рН растворов Потенциометрия - это электрохимический метод исследования и анализа веществ, основанный на зависимости равновесного электродного потенциала Е от активности (концентрации) определяемого вещества в исследуемом растворе...

|

Этапы трансляции и их характеристика Трансляция (от лат. translatio — перевод) — процесс синтеза белка из аминокислот на матрице информационной (матричной) РНК (иРНК...

Условия, необходимые для появления жизни История жизни и история Земли неотделимы друг от друга, так как именно в процессах развития нашей планеты как космического тела закладывались определенные физические и химические условия, необходимые для появления и развития жизни...

Метод архитекторов Этот метод является наиболее часто используемым и может применяться в трех модификациях: способ с двумя точками схода, способ с одной точкой схода, способ вертикальной плоскости и опущенного плана...

|

|

и тангенциальных

и тангенциальных  напряжений в диске молотковой дробилки; определение местного коэффициента запаса прочности;

напряжений в диске молотковой дробилки; определение местного коэффициента запаса прочности; , м/с; радиальное напряжение на поверхности посадочного отверстия диска σ r 1, МПа.

, м/с; радиальное напряжение на поверхности посадочного отверстия диска σ r 1, МПа. . (5.14)

. (5.14) , м2

, м2  . (5.15)

. (5.15)

. (5.16)

. (5.16) . (5.17)

. (5.17) . (5.18)

. (5.18) . (5.19)

. (5.19) . (5.20)

. (5.20) . (5.21)

. (5.21) , обусловленным центробежной силой инерции молотков и осей.

, обусловленным центробежной силой инерции молотков и осей. , (5.22)

, (5.22) . (5.23)

. (5.23) , МПа, определяется по зависимости

, МПа, определяется по зависимости ; (5.24)

; (5.24) . (5.25)

. (5.25) являются граничными условиями, позволяющими определить тангенциальное напряжение

являются граничными условиями, позволяющими определить тангенциальное напряжение  при r = r 1 на поверхности посадочного отверстия диска.

при r = r 1 на поверхности посадочного отверстия диска. (5.26)

(5.26) , (5.27)

, (5.27) – частота вращения ротора дробилки, об/мин.

– частота вращения ротора дробилки, об/мин. , (5.28)

, (5.28) , T – расчетные коэффициенты при r = r отв.

, T – расчетные коэффициенты при r = r отв. на N участков (рис. 5.5, а) и определим текущие значения радиуса r, м. Рекомендуемое значение N = 5.

на N участков (рис. 5.5, а) и определим текущие значения радиуса r, м. Рекомендуемое значение N = 5. (5.29)

(5.29) ; (5.30)

; (5.30) , (5.31)

, (5.31)

– расчетные коэффициенты; определяются по вышеприведенным зависимостям (5.26) и (5.27).

– расчетные коэффициенты; определяются по вышеприведенным зависимостям (5.26) и (5.27). ; (5.32)

; (5.32) с допускаемым

с допускаемым  . В случае, если

. В случае, если  , измените исходные данные, пользуясь рекомендациями:

, измените исходные данные, пользуясь рекомендациями: не изменялась;

не изменялась; , рекомендуется увеличить ширину диска b или выбрать материал диска с большим пределом текучести.

, рекомендуется увеличить ширину диска b или выбрать материал диска с большим пределом текучести. , (5.33)

, (5.33) – соответственно массы вала, молотка, оси, диска и втулки, кг;

– соответственно массы вала, молотка, оси, диска и втулки, кг;  – количество втулок; d =2 r 1 – диаметр вала ротора, м; l вт = 0, 005 + δ – длина втулки, м; d вт =2 r 1 + 0, 012 – наружный диаметр втулки, м.

– количество втулок; d =2 r 1 – диаметр вала ротора, м; l вт = 0, 005 + δ – длина втулки, м; d вт =2 r 1 + 0, 012 – наружный диаметр втулки, м. . (5.34)

. (5.34) , (5.35)

, (5.35) . (5.36)

. (5.36) . На основании этого анализа измените исходные данные и расчет повторите.

. На основании этого анализа измените исходные данные и расчет повторите. ,

м/с

,

м/с

, МПа

, МПа