Теоретическая часть. Из роторных машин получили наибольшее распространение в пищевой промышленности центрифуги и сепараторы

Из роторных машин получили наибольшее распространение в пищевой промышленности центрифуги и сепараторы. Их главное назначение – разделение неоднородных пищевых многофазных систем на фракции, различающиеся по плотности, в поле действия центробежных сил. Основным рабочим органом сепараторов и центрифуг является ротор, в котором за счет вращения с высокой частотой продукты разделяются на фракции. Центрифуги используют в промышленности: – сахарной – для разделения утфеля на оттеки и кристаллы сахара; – крахмало-паточной – для отделения крахмала от соковой воды; – мясной – для разделения жиромассы на шквару и жироводную эмульсию и т. д. Сепараторы применяются в промышленности: – молочной – для разделения цельного молока на сливки и обезжиренное молоко, для очистки и нормализации молока, для разделения сливок обычной жирности (33…40 %) на высокожирные сливки (до 80…85 %) и пахту и т.д.; – пивоваренной – для осветления пивного сусла и готового пива; – консервной – для очистки и осветления фруктовых и других соков и т.д. При выборе конструкции сепаратора и центрифуги необходимо знать требуемую производительность при заданной степени разделения, т. е. производительность определяется как Q = c S, (4.1) где с – характеристика разделяемости продукта (например, в осадительных центрифугах – скорость осаждения частиц твердой фазы в поле тяжести); S – индекс производительности центрифуг. Для любой рабочей поверхности ротора центрифуги, ограниченной хотя бы одной плоскостью, нормальной к оси z (вертикальной оси вращения) индекс производительности равен объему, умноженному на

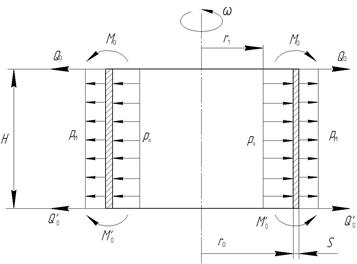

где V – объем ротора, м3; 𝜔 – угловая частота вращения ротора, с-1; g = 9, 81 м/с2 – ускорение свободного падения. Из формулы (4.2) следует, что высокая производительность центрифуги может быть достигнута в результате повышения окружной скорости ротора и его длины. Однако из конструктивных соображений длина ротора лимитирована. Повышение окружной скорости ротора ограничено его прочностью. Таким образом, решение этой задачи носит компромиссный характер. Расчет цилиндрических роторов сепараторов и центрифуг на прочность. Рассмотрим цилиндрическую обечайку как безмоментную тонкостенную оболочку (рис. 4.1), находящуюся под совместным действием: 1) распределенных по поверхности инерционных нагрузок от массы обрабатываемой среды p о; 2) распределенных по поверхности инерционных нагрузок от собственной массы обечайки p м; 3) краевых силы Q 0 момента М 0.

Рис. 4.1. Схема действия нагрузок на цилиндрическую обечайку ротора

Краевой эффект у мест сопряжения обечайки с днищем или крышкой пока не учитываем (Q 0 = 0; М 0 = 0). При этом радиальным напряжением можно пренебречь. Тогда давления на стенку обечайки от действия массы обрабатываемой среды, вращающейся с ротором, и от действия собственной массы обечайки соответственно равны

где ρ ж, ρ м – плотность соответственно обрабатываемой среды и материала стенки обечайки, кг/м3; Принимая во внимание, что доля цилиндрических обечаек роторов

с помощью основных уравнений безмоментной теории оболочек (см. уравнения 2.1; 2.5…2.6), получаем расчетные зависимости для определения: – толщины стенки S на участках, удаленных от края,

где – допускаемой угловой частоты вращения сплошной цилиндрической обечайки

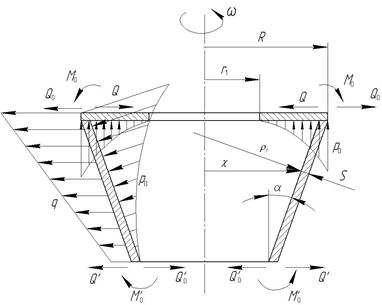

где Расчет конических роторов, сепараторов и центрифуг на прочность. Рассмотрим расчет тонкостенной

Рис. 4.2. Схема действия нагрузок на коническую обечайку ротора

Гидростатическое давление жидкости (обрабатываемой среды) на радиусе χ,

Нормальные к поверхности стенки составляющие сил инерции (отнесенные к единице площади), возникающие в стенке обечайки на радиусе χ,

Пренебрегая действием краевого эффекта у мест сопряжения конической обечайки, подставляя уравнения (4.8) и (4.9) в уравнение Лапласа (2.1) и учитывая, что

и уравнение для нахождения допускаемой угловой частоты вращения конической сплошной обечайки

где ψ – условная величина, а не степень заполнения ротора. Особенность расчета перфорированных роторов сепараторов и центрифуг. Роторы фильтрующих центрифуг представляют собой перфорированные цилиндрические или конические оболочки. Наличие перфорации существенно изменяет закон распределения напряжений, обуславливая концентрацию их у отверстий и снижая жесткость перфорированных оболочек по сравнению с жесткостью сплошных. Перфорированные элементы роторов рекомендуется рассчитывать как эквивалентные сплошные элементы, имеющие приведенные физические характеристики: плотность, модуль упругости, коэффициент поперечной деформации. Коэффициент перфорации оболочек при расположении отверстий: по вершинам квадратов и в шахматном порядке

– по вершинам равносторонних треугольников

где d 0 – диаметр отверстия, м; t 0 – шаг отверстий, м. Формулы (4. 12) и (4. 13) применимы при Приведенная плотность материала ротора

Коэффициент ослабления

Тогда толщина стенки соответственно цилиндрической и конической перфорированных обечаек роторов равна

где с – прибавка на коррозию, м; с 0 – прибавка на округление размера до стандартного значения. Значения допускаемых угловых частот вращения цилиндрического перфорированного ротора

Конического перфорированного ротора

Расчет сопряжений роторов центрифуг. Общий вид цилиндрического и цилиндроконического роторов, а также расчетные схемы узлов соединения их составных частей приведены на рис. 4.3. В узлах сопряжения ротора с другими деталями возникают краевые нагрузки: краевая сила Q 0и краевой момент М 0, вызывающие местные напряжения изгиба в материале сопрягаемых деталей. Краевая сила Q 0, и краевой момент М 0определяются из уравнения совместности радиальных В общем случае (без учета правила знаков: радиальные перемещения Δ принимаются положительными в направлении от ее оси, а угловые перемещения θ – в направлении по часовой стрелке): – уравнение совместности радиальных деформаций

– уравнение совместности угловых деформаций

где Нормальные напряжения на наружной (-) и внутренней (+) поверхностях края обечайки: – меридиональные

– кольцевое

– эквивалентное

где

Рис. 4. 3 Общий вид цилиндрического (а) и цилиндроконического (б) роторов и расчетные схемы узлов соединения их составных частей

Толщина стенки на краю обечайки S 0 м, определяется методом последовательных приближений до обеспечения условия прочности

где Для первого приближения

где с и с 0 – соответственно прибавка на коррозию и прибавка для округления до ближайшего значения стандартной толщины листа, м. Размер краевой зоны по длине образующей обечайки – цилиндрической

– конической

|

.

. , (4.2)

, (4.2)

, (4.3)

, (4.3) , (4.4)

, (4.4) – окружная скорость, c-1;

– окружная скорость, c-1;  – степень наполнения ротора; r 1 – внутренний радиус слоя среды, м; S – толщина стенки ротора, м.

– степень наполнения ротора; r 1 – внутренний радиус слоя среды, м; S – толщина стенки ротора, м. , (4.5)

, (4.5) , (4.6)

, (4.6)

n – коэффициент запаса прочности;

n – коэффициент запаса прочности;  – предел текучести материала обечайки, МПа.

– предел текучести материала обечайки, МПа. , (4.7)

, (4.7) – коэффициент прочности сварного шва цилиндрической обечайки; с – прибавка к расчетной толщине стенки, м; [σ ]р – допускаемое напряжение материала ротора, МПа.

– коэффициент прочности сварного шва цилиндрической обечайки; с – прибавка к расчетной толщине стенки, м; [σ ]р – допускаемое напряжение материала ротора, МПа. конической обечайки (рис. 4.2)

конической обечайки (рис. 4.2)

. (4.8)

. (4.8) . (4.9)

. (4.9) после преобразований получаем: формулу для определения толщины стенки сплошной конической обечайки

после преобразований получаем: формулу для определения толщины стенки сплошной конической обечайки (4.10)

(4.10) . (4.11)

. (4.11) , (4.12)

, (4.12) , (4.13)

, (4.13) и

и  .

. . (4.14)

. (4.14) . (4.15)

. (4.15) , (4.16)

, (4.16) , (4.17)

, (4.17) . (4.18)

. (4.18) . (4.19)

. (4.19) и угловых θ деформаций, составляемых для краев вращающихся элементов в месте соединения их друг с другом, т.е. выполнение условий, когда радиальные и угловые деформации края одной детали от действующих внешних краевых нагрузок равны соответствующим радиальным и угловым деформациям края другой нагруженной детали.

и угловых θ деформаций, составляемых для краев вращающихся элементов в месте соединения их друг с другом, т.е. выполнение условий, когда радиальные и угловые деформации края одной детали от действующих внешних краевых нагрузок равны соответствующим радиальным и угловым деформациям края другой нагруженной детали. , (4.20)

, (4.20) , (4.21)

, (4.21) – радиальные деформации края обечайки от действия соответственно инерционных нагрузок собственной массы обечайки p ми массы обрабатываемой среды p о, а также краевых силы Q 0 и момента М 0;

– радиальные деформации края обечайки от действия соответственно инерционных нагрузок собственной массы обечайки p ми массы обрабатываемой среды p о, а также краевых силы Q 0 и момента М 0;  – радиальные деформации края сопрягаемой с обечайкой детали от действия соответственно инерционных нагрузок pм и p0, краевой и распорной сил Q 0и Q, краевого момента М 0;

– радиальные деформации края сопрягаемой с обечайкой детали от действия соответственно инерционных нагрузок pм и p0, краевой и распорной сил Q 0и Q, краевого момента М 0;  – угловые деформации края обечайки от действия соответственно нагрузок p м, p о, Q 0, М 0;

– угловые деформации края обечайки от действия соответственно нагрузок p м, p о, Q 0, М 0;  – угловые деформации края сопрягаемой с обечайкой детали от действия соответственно нагрузок p м, p о, Q 0, Q, М 0.

– угловые деформации края сопрягаемой с обечайкой детали от действия соответственно нагрузок p м, p о, Q 0, Q, М 0. , (4.22)

, (4.22) , (4.23)

, (4.23) , (4.24)

, (4.24) – меридиональные напряжения, возникающие на краю обечайки от действия соответственно инерционных нагрузок p м, p о, распорной силы Q (для цилиндрической обечайки Q= 0), краевых силы Q 0и момента M 0, МПа;

– меридиональные напряжения, возникающие на краю обечайки от действия соответственно инерционных нагрузок p м, p о, распорной силы Q (для цилиндрической обечайки Q= 0), краевых силы Q 0и момента M 0, МПа;  – кольцевые напряжения, возникающие на краю обечайки от действия соответственно инерционных нагрузок p м, p о, распорной силы Q, краевых силы Q 0и момента М 0, МПа; Σ U, Σ T – сумма меридиональных и сумма окружных усилий, действующих на краю обечайки соответственно от действия нагрузок p м, p о, Q, Q 0, М 0; Σ Mm, Σ Mt – сумма меридиональных и сумма тангенциальных моментов, действующих на краю обечайки соответственно от действия нагрузок p м, p о, Q, Q 0, М 0.

– кольцевые напряжения, возникающие на краю обечайки от действия соответственно инерционных нагрузок p м, p о, распорной силы Q, краевых силы Q 0и момента М 0, МПа; Σ U, Σ T – сумма меридиональных и сумма окружных усилий, действующих на краю обечайки соответственно от действия нагрузок p м, p о, Q, Q 0, М 0; Σ Mm, Σ Mt – сумма меридиональных и сумма тангенциальных моментов, действующих на краю обечайки соответственно от действия нагрузок p м, p о, Q, Q 0, М 0.

, (4.25)

, (4.25) – допускаемое напряжение в зоне краевого эффекта с учетом локального характера распределения напряжений от краевых нагрузок.

– допускаемое напряжение в зоне краевого эффекта с учетом локального характера распределения напряжений от краевых нагрузок. , (4.26)

, (4.26) , (4.27)

, (4.27) . (4.28)

. (4.28)