Зенкери

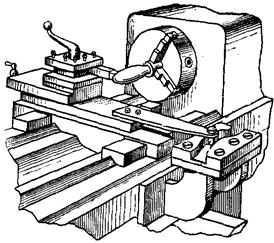

Для підвищення точності форми отворів отриманих після свердління, лиття, штампування, а також для обробки торцевих поверхонь використовують багатолезовий інструмент – зенкер. Зенкери обробляють отвори за 11 квалітетом точності і забезпечують шорсткість поверхні Rz 20...40 мкм. В залежності від призначення розрізняють наступні основні типи зенкерів: 1) спіральні (Рисунок 3.10, а, б), які служать для збільшення діаметра попередньо отриманого отвору, підвищення його точності і зменшення шорсткості поверхні; 2) циліндричні з напрямною цапфою (Рисунок 3.10, в) – призначені для обробки циліндричних заглиблень під головки гвинтів та для обробки торцевих поверхонь; 3) конічні (зенківки) (Рисунок 3.10, г), для обробки конічних заглиблень під гвинти з потайною головкою, центрових отворів, зняття фасок в отворах і т.п. Виготовляють зенкери суцільними з швидкоріжучої сталі, з напаяними твердосплавними пластинками і складеними з вставними ножами. Найбільш широке застосування мають циліндричні зенкери. За способом кріплення зенкери бувають хвостові цільні або зварні діаметром 10...З0 мм; хвостові збірної конструкції діаметром 32...75 мм; насадні цільні діаметром 25...60 мм; насадні збірної конструкції діаметром 40...175 мм. На відміну від свердла зенкер не має поперечної різальної кромки і кількість зуб’ів у нього 3...6, що підвищує точність отворів і якість їх поверхні. Спіральний хвостовий зенкер (Рисунок 3.10, д) складається з робочої частини 1, шийки 2, хвостовика 3, лапки 4. Робоча частина зенкера, в свою чергу, складається з ріжучої 6 та калібрувальної 5 частин. Різальні кромки, що виконують основну роботу різання, розташовані під кутом φ = 45...60° до осі зенкера. Калібрувальна (напрямна) частина виконана зі зворотною конусністю до хвостовика з метою зменшення тертя і зношування калібрувальних зуб’ів; вона має напрямні стрічки завширшки 0, 8…2 мм. Передній кут зубців зенкера Розвертки (Рисунок 3.11) Для кінцевої обробки отворів 7...10 квалітету точності з шорсткістю поверхні Ra 0, 32...1, 25 мкм використовується багатолезовий осьовий різальний інструмент – розвертка; вона має 6...12 зуб’ів і більше (парна кількість). Залежно від способу застосування розвертки поділяють на ручні і машинні; За формою оброблюваного отвору розрізняють циліндричні, конічні, та ступінчасті розвертки; За способом кріплення розрізняють кінцеві (хвостові) та насадні розвертки; За конструкцією розвертки поділяють на цільні та збірні. Ручні розвертки використовують для обробки циліндричних та конічних отворів вручну. Вони виготовляються з швидкорізальних сталей та легованої сталі 9ХС і працюють при малих швидкостях. Розвертки діаметром 3...40 мм мають циліндричний хвостовик з квадратом, яким вони кріпляться у воротку. Машинні розвертки застосовують для обробки отворів на свердлильних, токарних, координатно-розточувальних та інших верстатах. Вони виготовляються з швидкорізальних сталей або оснащуються пластинами з твердого сплаву. Розвертка складається з робочої частини (1), шийки (2) і хвостовика (3) (Рисунок 3.12). Робоча частина розверток складається з ріжучої (6) і калібрувальної (5) частин. Кут φ у ручнихрозверток дорівнює 1...2°, а в машинних – для оброблення крихких і твердих матеріалів φ = 3..5° і для в’язких матеріалів φ = 12..15°. Передній кут Калібрувальна частина має циліндричну стрічку шириною 0, 05...0, 3 мм для кращого направлення в отворі при роботі і збереження діаметра розвертки. Розвертки хвостові виготовляють діаметром 3...50 мм, а насадні – до 100 мм. Мітчики Для утворення різьби в отворах використовують мітчики, які за конструкцією та використанням поділяються на наступні типи: - слюсарні або ручні, які виготовляють комплектом з 2 або 3 штук; - машинно-ручні одинарні або в комплекті з 2 штук, які призначені для нарізання метричної і трубної різьби в наскрізних і глухих отворах, як на верстаті так і вручну; - машинні для нарізання метричної різьби в глухих і наскрізних отворах; - гайкові для нарізання різьб в гайках на гайкорізних верстатах; До основних конструктивних елементів мітчика відносяться ріжуча (забірна) частина 1, калібрувальна частина 2 та хвостовик 3 для закріплення мітчика в патроні (Рисунок 3.13). Ріжуча частина виконує основну роботу різання. Калібрувальна частина служить для зачищення і калібрування різьби. Мітчики виготовляють з прямими або гвинтовими канавками. Хвостовик мітчика має циліндричну форму з квадратом на кінці для затиску і передачі крутного моменту. Профіль різьби мітчика повинен відповідати профілю різьби, що нарізається.

5 Методичні вказівки Лабораторну роботу виконують групи студентів із трьох – чотирьох осіб. Студенти вивчають основні інструментальні матеріали, класифікацію різців та їх застосування, а також знайомляться з інструментами для обробки отворів. Кожний студент виконує індивідуальне завдання, видане викладачем.

6 Зміст звіту по виконаній лабораторній роботі

7 Питання для самоперевірки 1. Які інструменти використовують при роботі на токарних верстатах? 2. Які інструменти використовують при роботі на свердлильних верстатах? 3. Основні інструментальні матеріали. 4. Класифікація токарних різців. 5. Центрові інструменти для обробки отворів. 6. Основні частини і елементи різця. 7. Застосування різців різних типів (по виду обробки).

Рисунок 3.1 Елементи токарного прямого прохідного різця

Рисунок 3.2 Типи токарних різців

Рисунок 3.3 Обробка площин (а, б, в) і відрізання заготовок (г, д) на токарному верстаті

Рисунок 3.4 Обробка конічних поверхонь на токарному верстаті

Рисунок 3.5 Обробка фасонних поверхонь різцями: а – суцільним, б – з механічним кріпленням різальної частини, в – дисковий різець

Рисунок 3.6 Обробка фасонної Рисунок 3.7 Нарізання зовнішньої поверхні за копіром різьби різцем

Рисунок 3.8 Типи свердел

Рисунок 3.9 Елементи і геометричні параметри спірального свердла

Рисунок 3.10 Типи зенкерів; елементи і геометричні параметри спірального зенкера

Рисунок 3.11 Типи розверток: а – ручна прямозуба; б – машинна прямозуба; в – спіральна (з гвинтовими канавками); г – насадна циліндрична; д – циліндрична, що регулюється; е, ж, з – комплект конічних розверток (чорнова, проміжна, чистова).

Рисунок 3.12 Елементи і геометричні параметри розвертки

Рисунок 3.13 Елементи мітчика: 1 – ріжуча (забірна) частина, 2 – калібрувальна частина, 3 – хвостовик

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 3

Завдання 1. Згідно варіанту з таблиці 3.1 порахувати глибину різання для вказаних видів та розмірів обробки. Виконати ескізи до зроблених розрахунків, проставити на них умовні розміри, показати глибину різання.

Таблиця 3.1

Приклад виконання індивідуального завдання до лабораторної роботи № 3: ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 3

Приклад 1 (варіанти 1…12) Варіант Х Завдання. Згідно варіанту порахувати глибину різання при свердлінні та наступному зенкеруванні отвору, якщо діаметр першого свердла 22 мм, адіаметр зенкера 23, 8 мм. Виконати ескізи, проставити на них умовні розміри, показати глибину різання. Розв’язання. Глибина різання t при свердлінні отвору: де d – діаметр свердла;

Глибина різання t при зенкеруванні отвору: де D – діаметр зенкера, d – діаметр свердла.

Приклад 2 (варіанти 12…16) Варіант Х

Завдання. Згідно варіанту порахувати глибину різання при чорновому та наступному чистовому розточуванні внутрішньої циліндричної поверхні, якщо діаметр отвору до обробки 12, 0 мм, діаметр отвору після чорнового розточування 15, 2 мм, а діаметр отвору після чистового розточування 17, 0 мм. Виконати ескізи, проставити на них умовні розміри, показати глибину різання. Розв’язання. Глибина різання t при чорновому розточуванні

де D – діаметр отвору після чорнового розточування, d – діаметр отвору до обробки;

де D – діаметр отвору після чистового розточування, d – діаметр отвору після чорнового розточування. Лабораторна робота № 4

Будова горизонтально-/вертикально-/фрезерного консольного верстата і налагодження його на заданий режим різання

|

і задній кут

і задній кут  вимірюють у площині, нормальній до різальної кромки (Рисунок 3.10, е).

вимірюють у площині, нормальній до різальної кромки (Рисунок 3.10, е).

мм,

мм,

мм,

мм,

мм,

мм, Глибина різання t при чистовому розточуванні

Глибина різання t при чистовому розточуванні мм,

мм,