Оснащення роботи

1. Вертикально-свердлильний верстат 2А135 2. Лещата верстатні 3. Ріжучий інструмент: свердла різних діаметрів, зенкер спіральний та розвертка циліндрична 4. Втулки перехідні 5. Свердлильний патрон

3 Послідовність виконання роботи 1. Ознайомитись з теоретичними відомостями про свердлильні верстати та пристрої до них 2. Ознайомитись з будовою і роботою вертикально-свердлильного верстата 2А135 3. Оформити звіт за результатами роботи

4 Стислі теоретичні відомості 4.1 Основні типи свердлильних верстатів Вертикально-свердлильні – найпоширеніші верстати в цій групі – застосовуються в одиничному та серійному виробництві для обробки отворів в заготовках масою до 25 кг. Основною їх характеристикою є найбільший діаметр отвору, що можна просвердлити в сталі середньої твердості. Випускаються верстати з умовним діаметром свердління 6, 12, 18, 25, 35, 50 і 75 мм. Радіально-свердлильні – призначені для обробки отворів в крупних і важких деталях в одиничному і серійному виробництві. Осі інструмента і оброблюваного отвору суміщаються при переміщенні шпинделя верстата відносно нерухомої заготовки. Багатошпиндельні – мають кілька шпинделів, взаємне розташування яких може бути постійним або змінюватись в залежності від оброблюваної деталі; застосовуються в велико-серійному і масовому виробництвах. В цих трьох типах верстатів головний рух (обертальний) і рух подачі має інструмент, а заготовка закріплена нерухомо. Горизонтально-свердлильні – застосовуються для свердління глибоких отворів (l > 5d). В цих верстатах обертається заготовка (головний рух), а свердло має поздовжню подачу. Центрувальні – призначені для виконання центрових гнізд (отворів). Агрегатні – найбільш поширені в велико-серійному і масовому виробництві. Вони складаються з нормалізованих вузлів (агрегатів), які можуть бути використані багаторазово при перекомпонуванні верстата для обробки іншої деталі. Агрегатні верстати є напівавтоматами і часто входять до складу автоматичних ліній. Головний рух в цих верстатах – обертання інструменту, він же має і поступальний рух подачі.

4.2 Обробка отворів на свердлильних верстатах та допоміжні інструменти і пристрої до свердлильних верстатів

На свердлильних верстатах виконують такі основні операції (Рисунок 2.1): · свердління (а) – один з найпоширеніших способів утворення отворів у суцільному матеріалі за допомогою свердел; · розсвердлювання (б) – процес збільшення свердлом наявних отворів; · зенкерування (в) – обробка циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм правильної геометричної форми, потрібних розмірів і шорсткості поверхні; · розточування отворів (г, д) – здійснюється різцями у тих випадках, коли осі отворів повинні бути розташовані за точними координатами; · розвертання (е) – точна обробка отворів розвертками з метою надання їм точних розмірів і малої шорсткості поверхні; · зенкування (ж) – утворення циліндричних або конічних заглиблень у попередньо просвердлених отворах під головки болтів, гвинтів та інших деталей за допомогою циліндричних або конічних зенкерів (зенківок); · цекування (з, и) – обробка торцевих поверхонь під гайки, шайби і кільця торцевими зенкерами або спеціальними пластинками; · нарізання різьби в отворах мітчиками (к).

Різальний інструмент з конічним хвостовиком закріплюється безпосередньо в конічному отворі шпинделя верстата (Рисунок 2.2, а)або за допомогою перехідних втулок в тому випадку, якщо розмір конуса шпинделя більший за розмір конуса інструмента (Рисунок 2.2, б). Інструмент з циліндричним хвостовиком закріплюють у трикулачкових або цангових патронах (Рисунок 2.2, в). Для закріплення деталей на столі верстата застосовують універсальні і спеціальні пристрої. До універсальних затискних пристроїв належать (Рисунок 2.2): прихвати (г), лещата машинні (д), призми (е), кутники (ж). Щоб забезпечити правильне положення інструмента відносно осі оброблюваного отвору і спрямування його під час роботи, застосовують спеціальні пристрої – кондуктори, які усувають необхідність розмітки деталей.

4.3 Позначення свердлильних верстатів за класифікацією ЕНІМВ

Згідно з прийнятою класифікацією (Таблиця 1.1) кожній моделі верстата присвоюється відповідний шифр, який складається з трьох або чотирьох цифр. Перша цифра вказує номер групи верстата, друга – тип верстата в цій групі. Третя або третя та четверта цифри разом характеризують основний параметр верстата. Літера, що стоїть після першої або другої цифри, вказує на модернізацію (поліпшення конструкції) основної базової моделі верстата. Літери в кінці номеру означають модифікацію (видозміну) базової моделі, та клас точності. За ступенем точності верстати поділяють на п'ять класів: нормальної (Н), підвищеної (П), високої (прецизійні) (В), особливо високої (А) та особливо точні (майстер-верстати) (С). Літера Н в позначенні верстата може бути відсутня. Наприклад: верстат моделі 2А135 2 – верстати свердлильної та розточувальної групи; А – модернізація (поліпшення конструкції); 1 – тип верстата в групі (вертикально-свердлильний); 35 – технічна характеристика (максимальний діаметр свердління в сталі середньої твердості); Клас точності верстата – Н (нормальної точності).

4.4 Елементи режиму різання при свердлінні, зенкеруванні і розвертанні Глибина різання t, мм при свердлінні отворів в суцільному матеріалі – це половина діаметра свердла:

де d – діаметр свердла (діаметр отвору), а при розсвердлюванні, зенкеруванні та розвертанні

де D – діаметр отвору після обробки, мм; d – діаметр отвору до обробки, мм. Подача s, мм/об – переміщення ріжучого інструмента вздовж осі за один оберт. Швидкість різання V, м/хв. – це колова швидкість точки ріжучого леза, найбільш віддаленої від осі свердла

де D – діаметр ріжучого інструмента, мм; n – частота обертання шпинделя верстата, хв-1.

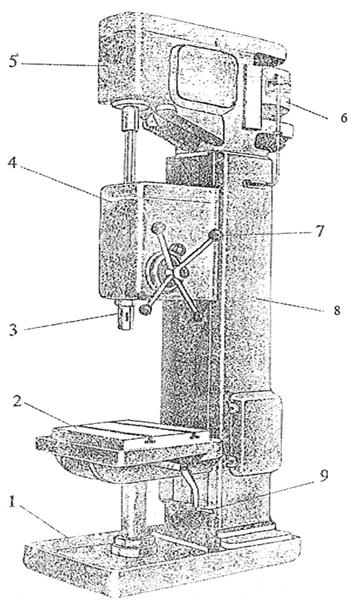

4.5 Складові частини верстата 2А135 (Рисунок 2.3)

1 – плита фундаментна; 2 – стіл; 3 – шпиндель; 4 – коробка подач; 5 – шпиндельна головка; 6 – електродвигун; 7 – рукоятка для переміщення шпинделя; 8 – станина; 9 – рукоятка підйому столу. 5 Методичні вказівки Лабораторну роботу виконують групи студентів із трьох – чотирьох осіб. Студенти вивчають будову вертикально-свердлильного верстата, основні вузли і частини та їх призначення, органи управління, технічні характеристики і технологічні можливості. Кожний студент виконує індивідуальне завдання, видане викладачем.

6 Зміст звіту по виконаній лабораторній роботі

7 Питання для самоперевірки 1. Елементи режиму різання при свердлінні, розсвердлюванні, зенкеруванні та розвертанні отворів та їх визначення. 2. Головний рух та рух подачі при роботі на вертикально-свердлильному верстаті. 3. Які роботи виконують на вертикально-свердлильних верстатах? 4. Пристрої для закріплення заготовок на столі вертикально-свердлильного верстата. 5. Призначення горизонтально-свердлильних верстатів. 6. Головний рух та рух подачі при роботі на горизонтально-свердлильному верстаті. 7. Способи закріплення інструментів в шпинделі вертикально-свердлильного верстата. 8. Що означають останні дві цифри в позначенні вертикально-свердлильних верстатів?

Рисунок 2.1 Схеми обробки отворів

Рисунок 2.2 Схеми закріплення інструмента на свердлильних верстатах (а, б, в) та універсальні пристрої для встановлення і закріплення заготовок (г, д, е, ж)

Рисунок 2.3 Загальний вигляд, основні вузли та органи управління вертикально-свердлильного верстата 2А135 ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю 2.3.

Таблиця 2.1

Таблиця 2.3

Завдання 2. Згідно даних таблиці 2.3 та рисунку 2.4 виконати необхідні схеми обробки отвору з розмірами. Сформулювати переходи до схем.

Рисунок 2.4 Схеми обробки отворів Таблиця 2.2

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) мірні різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю.

Таблиця

Завдання 2. Згідно даних таблиці та рисунку 2.1 виконати необхідні схеми обробки отвору з розмірами. Сформулювати переходи до схем.

Перехід 1 Перехід 2 Перехід 3 Перехід 4 Перехід 5 Перехід 1: Свердлити отвір ø 20 Перехід 2: Розсвердлити отвір до ø 33 Перехід 3: Зенкерувати отвір до ø 34, 75 Перехід 4: Розвернути отвір до ø 34, 93 начорно Перехід 5: Розвернути отвір до ø 35Н7 начисто Лабораторна робота № 3

Вивчення інструментів для обробки на токарних і свердлильних верстатах

1 Мета роботи

· ознайомитись з основними інструментальними матеріалами; · ознайомитись з класифікацією токарних різців та застосуванням різців різних типів; · ознайомитись з центровими інструментами для обробки отворів.

|

,

, ,

, ,

,

Приклад виконання індивідуального завдання до лабораторної роботи № 2:

Приклад виконання індивідуального завдання до лабораторної роботи № 2: