Особенности конструирования литых деталей

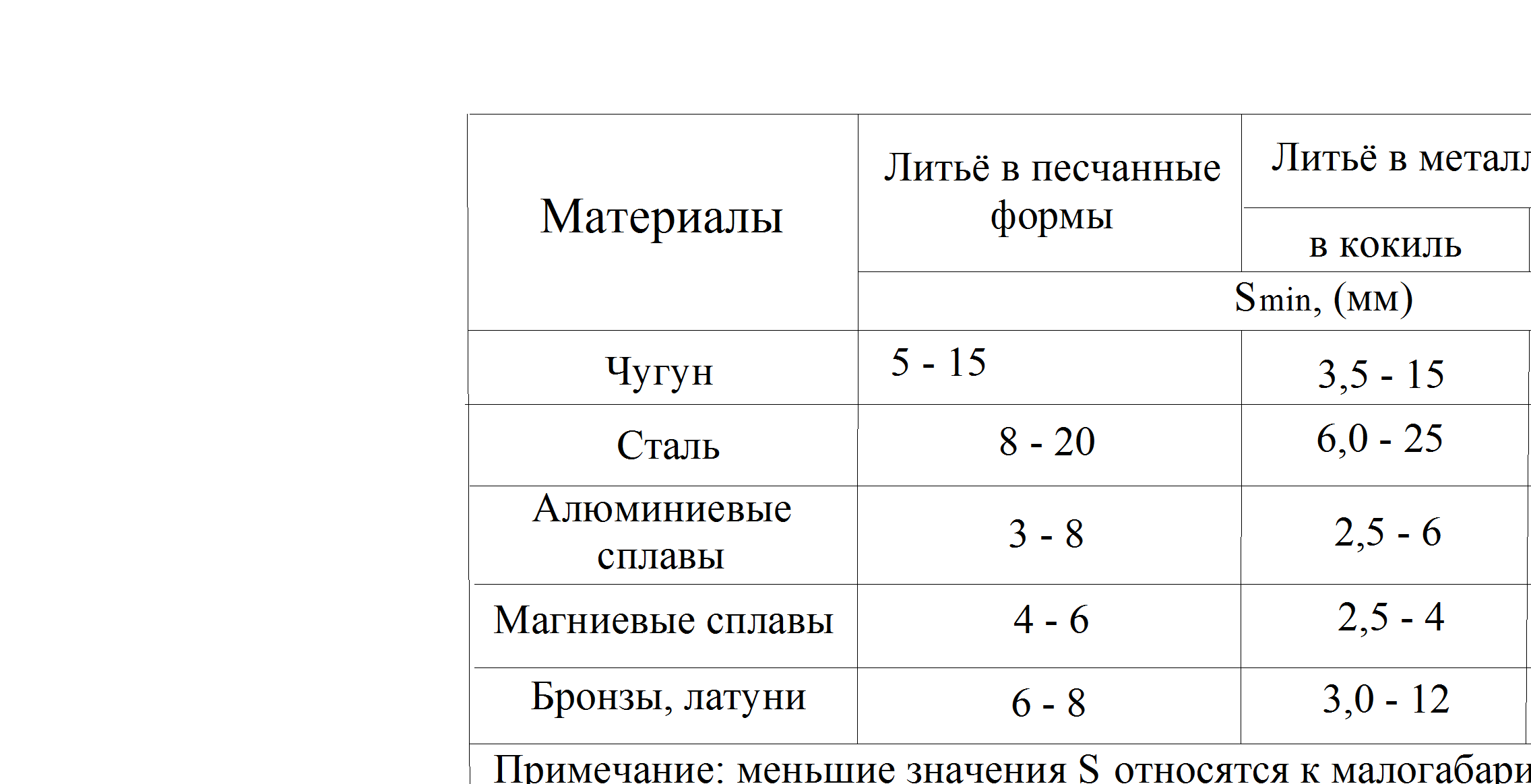

При изготовлении литых деталей в кокиль и литьем под давлением необходимо учитывать следующие особенности металлических форм. Формы практически неподатливы. Металл, заливаемый в металлическую форму, охлаждается быстрее, чем при литье в песчаные формы, вследствие чего повышается возможность появления внутренних напряжений в отливке. Поэтому нельзя допускать в отливках резких переходов от толстой стенки к тонкой и острых углов; радиусы галтелей должны быть в 1, 5 раза больше, чем радиусы при литье в песчаные формы. Жидкий сплав, протекая по металлической форме, охлаждается интенсивно и теряет жидкотекучесть, поэтому при литье в кокиль минимальная толщина стенок должна быть больше (см. таблицу). Необходимо также учитывать особенности литья в металлические формы при определении других конструктивных элементов (уклонов стенок по высоте, размеров отверстий и резьб, глубины резьб) для выполнения отверстий и резьб металлическими стержнями. Меньшие значения относятся к малогабаритным отливкам, большие — к крупногабаритным.

4.2.9. Технологичность деталей получаемых литьём.

Литейные сплавы обладают широким диапазоном механических и физических свойств. В процессе проектирования детали необходимо учитывать механиче Рис. 3.2.10 ские свойства литейного материала и его пластичность. На графике Рис.3.2.10 приведены зависимости прочности и пластичности для различных марок литейных сплавов. Как видно из графика наибольшей пластичностью и достаточной прочностью обладают углеродистые стали. Легированные стали и высокопрочный чугун имеют высокую прочность и относительно невысокую пластичность (удлинение 5-10%). Для обеспечения технологичности конструкции детали она должна отвечать следующим требованиям: - иметь простые внешние обводы, без резких углов, высоких рёбер и выступов, минимальное количество внутренних полостей; - обеспечивать направленную кристаллизацию металла; - предусматривать технологические уклоны и минимальную механическую обработку; - толщины стенок должны иметь оптимальную величину, в соответствии с выбранным методом литья и требуемой прочностью и жёсткостью детали. При литье в песчаные формы, конструкция отливки должна обеспечивать минимальное количество плоскостей разъёма модели и формы. Желательно иметь одну плоскость разъёма формы и при конструировании литой детали руководствоваться правилом теней рис.3.2.11

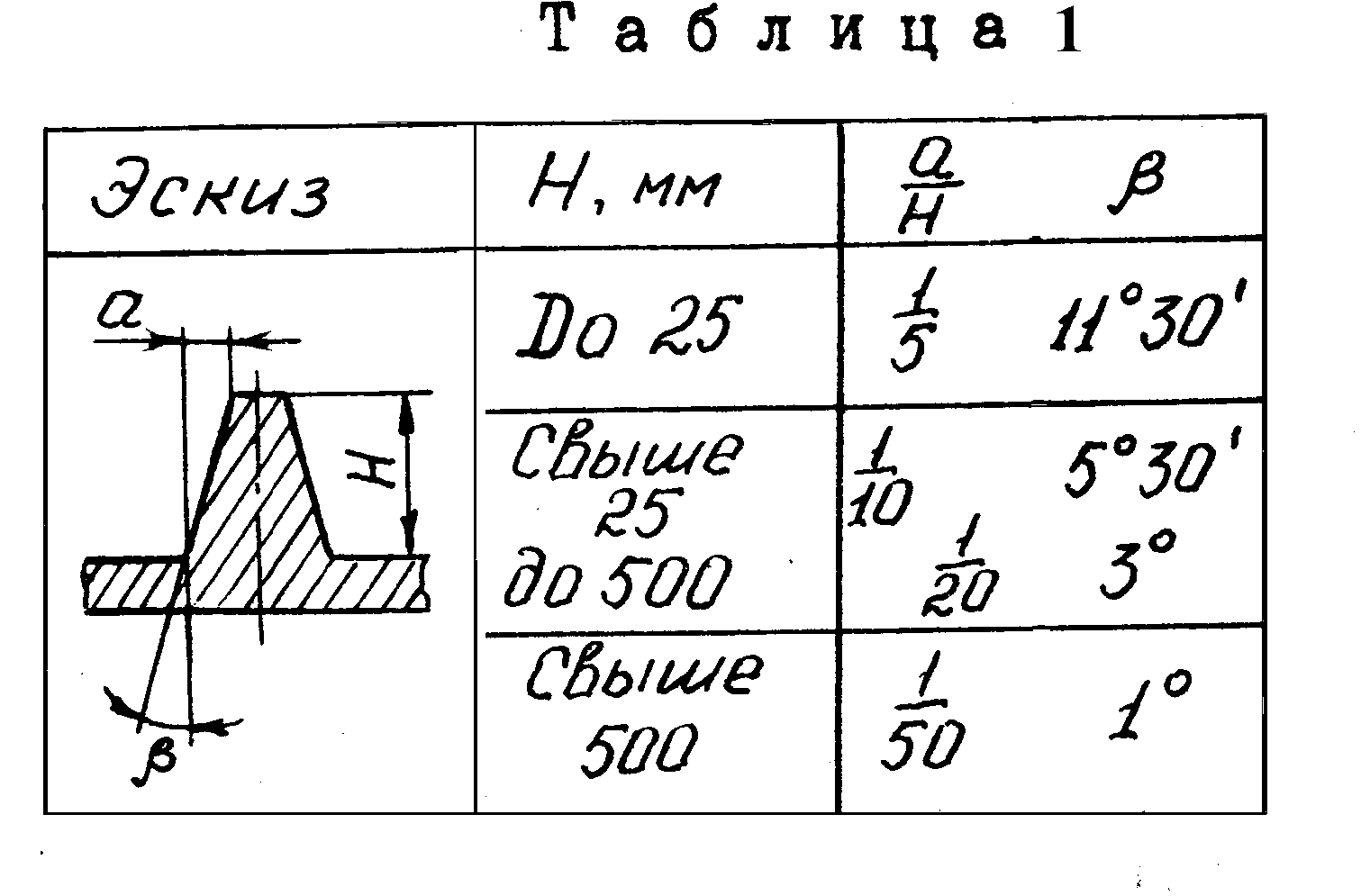

Рис.3.2.11 Поверхности отливок, перпендикулярные плоскости разъёма формы, должны иметь конструктивные уклоны, обеспечивающие свободное извлечение модели. Для отливок, получаемых в песчаных формах, конструктивные уклоны назначаются в соответствии с данными таблицы 1. Чтобы не допускать возникновения внутренних напряжений в отливке необходимо обеспечить одинаковую скорость её охлаждения во всех сечениях. Для этого предусматривают плавные переходы между различными сечениями, рёбра жёсткости в опасных сечениях, утолщение краёв отливок и окон (см.табл. 2).

Конфигурация отливки должна способствовать одновременному или последовательно направленному затвердеванию металла. В первом случае необходима наибольшая равномерность сечений. Во втором случае постепенное увеличение стенок в желательном направлении затвердевания, по мере приближения к прибыли, утолщению рис.3.2.12

Рис.3.3.12 Наименьшая толщина стенок отливки должна выбираться с учётом марки сплава, размеров отливки и способа её изготовления (см.табл. 3)

Таблица 3

При резком переходе от тонкой стенки к толстой возникают усадочные напряжения в результате могут образовываться трещины. Для предотвращения данного явления необходимо предусматривать плавные переходы от одной стеки к другой рис.3.2.13.

Рис.3.2.13.

|

При конструировании деталей изготавливаемых из заготовок получаемых литьём необходимо учитывать способ литья, механические и эксплуатационные свойства. Отливка должна иметь форму близкую к форме готовой детали, высокую размерную точность, минимальный припуск на механическую обработку и требуемую чистоту поверхности. Все литейные сплавы можно разделить на пять групп: стали и чугуны; бронзы и латуни; сплавы алюминия; магниевые сплавы; сплавы на основе титана, хрома, цинка и др. металлов. В зависимости от габаритов, массы и сложности конструкции, серийности, применяются различные методы литья, в частности: в песчаные формы, в кокиль, под давлением, по выплавляемым моделям, в оболочковую форму.

При конструировании деталей изготавливаемых из заготовок получаемых литьём необходимо учитывать способ литья, механические и эксплуатационные свойства. Отливка должна иметь форму близкую к форме готовой детали, высокую размерную точность, минимальный припуск на механическую обработку и требуемую чистоту поверхности. Все литейные сплавы можно разделить на пять групп: стали и чугуны; бронзы и латуни; сплавы алюминия; магниевые сплавы; сплавы на основе титана, хрома, цинка и др. металлов. В зависимости от габаритов, массы и сложности конструкции, серийности, применяются различные методы литья, в частности: в песчаные формы, в кокиль, под давлением, по выплавляемым моделям, в оболочковую форму.