Изготовление макетов из пенопласта

В настоящее время при отсутствии на производстве обрабатывающих центров макетировании мастер - моделей для изготовления матриц из стеклопластиков используется пенопласт полистирольный ГОСТ 15588 - 70, как один из самых легко обрабатываемых и легко стыкуемых при помощи эпоксидной клеевой пасты материалов, различные части которого при изготовлении одного изделия сложной объемной формы и больших размеров с наименьшими погрешностями при использовании обычных кондукторов и стапелей собираются в одну мастер – модель (макет). В современной практике механической обработки пенопластов применяются высокопроизводительные обрабатывающие центры типа ЧСФР – 3D – 12.15. ПФ и ЧСФР – 5D – Ф (страна изготовитель – Украина.). Из выпускаемого промышленностью пенопласта для производства макетов наиболее подходит мелкошариковый строительный пенопласт, достаточной толщины для обеспечения требуемой толщины макета. При этом необходимо принимать условие, что минимальный размер между высшей точкой макета и наружной плоскостью блока склеенных плит не должен быть менее 25 мм., а показатели физико – механических свойств применяемых плит должны соответствовать указанным в таблице 10.

Таблица 10

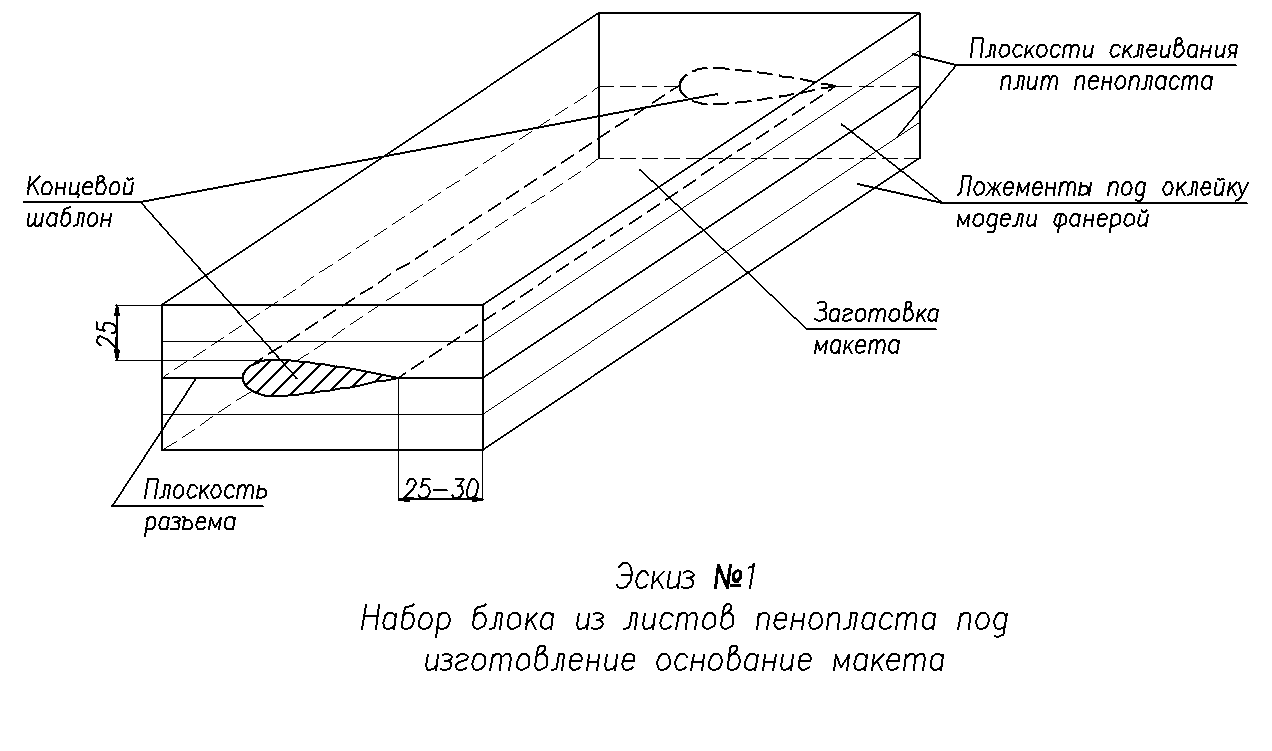

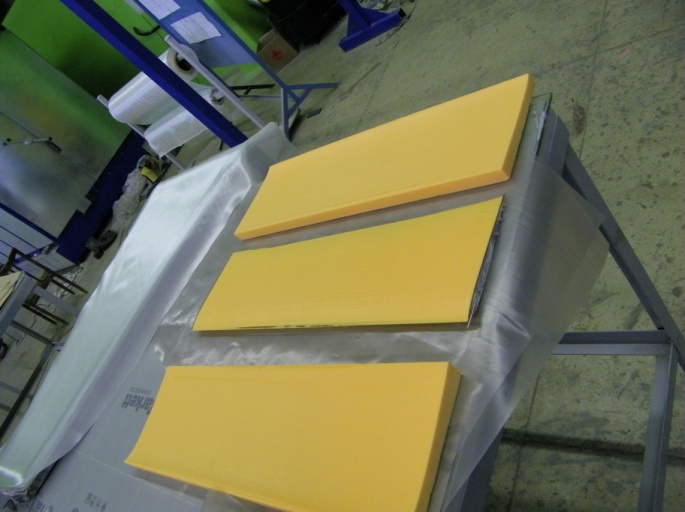

Приемлемых результатов при изготовлении блоков под макет изделия из стеклопластика можно достичь, используя плиты строительного мелкошарикового пенопласта. При этом следует учитывать условие, что листы пенопласта не должны быть толще 50мм. При применении более толстых листов резко возрастает вероятность наличия в листе невспенившихся гранул полистирола. Нужное количество пенопластовых листов на блок под заготовку на макет также можно набрать из тонких листов пенопласта, склеивая их между собой тонким слоем эпоксидной клеевой пасты или клеем для пенопластовой потолочной плитки. Совместно с конструктором разделить по технологическим разъемам спроектированный элемент на технологические части (например: отъемная часть крыла – консоль, зашивка и законцовка), максимально упрощающие их поэлементное изготовление и после изготовления позволяющее произвести их сборку по технологическим разъемам в одну сложной конфигурации деталь макетирования. На каждый элемент конструкции разметить склеенный из пенопласта блок. На котором должны быть размещены концевые шаблоны технологических разъемов изделия, макет которого изготавливается из данного блока, а также прочерчена плоскость разъема блока при извлечении макета (рисунок 1).

Рис. 6.1 – Набор блока из листов пенопласта под изготовление основания макета

Шаблоны корневых и концевых частей должны быть изготовлены из термостойких материалов: дюралюминий, стеклотекстолит, металлизированный гетинакс и других с толщиной не более 2 мм. Применение термостойких материалов для изготовления шаблонов обусловлено применением для резки пенопласта терморезаков. Примечание. При отсутствии термостойких материалов материалов для изготовления шаблонов их можно изготовить из авиационной фанеры толщиной 3 мм. При условии, что поверхности реза по фанерным шаблонам будут тщательно отшлифованы и обработаны грифелем простого карандаша максимальной мягкости. Шаблоны закрепляются самонарезами или приклеиваются на блок тонким слоем эпоксидной клеевой пасты или поливинил ацетатного клея (ПВА). На изготовленных шаблонах (даже разновеликих) наносится пропорциональная разметка, с обеих сторон, не менее 20÷ 30 делений на каждый шаблон. Это обязательное условие, особенно при резке деталей со сложной конфигурацией. При разметке блока под резку в плоскости реза шаблоны должны иметь " заходную" и " выходную" точки по которым строится плоскость разъема с длиной не менее 25-50мм от точки на шаблоне до края склеенного блока. При производстве объемных композиций и макетов (мастер – моделей) из пенопласта широко применяются термооборудование компании Changzhou Canty Electric Industry, которая специализируется на производстве термоножей, включая терморезаки для ручного использования, термоножи на подставке и сверхмощные терморезаки. В таблице 11 приведены термоножи и терморезаки, наиболее часто встречаемые в производстве изделий из пенопласта.

Таблица 11

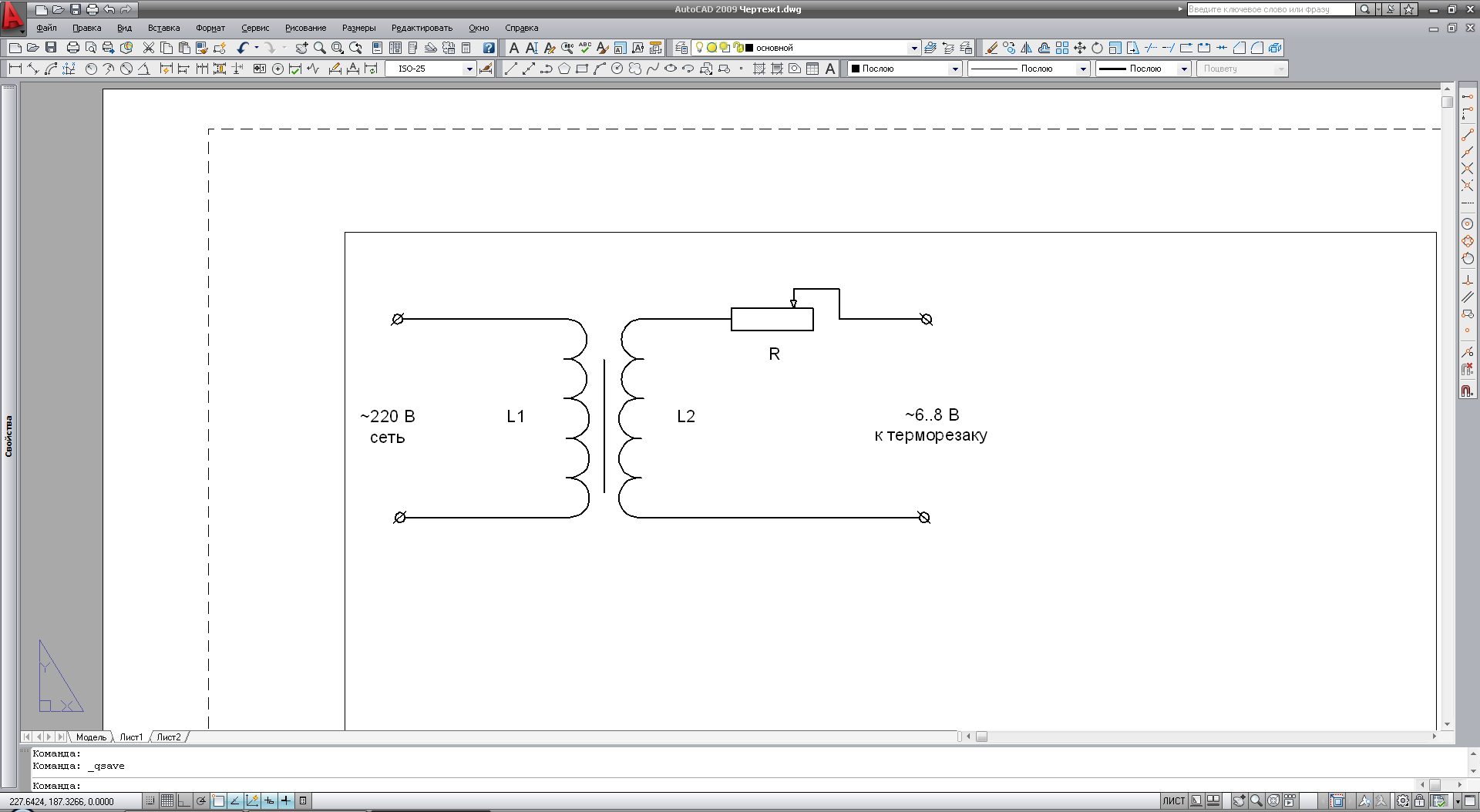

При серийном производстве деталей и конструктивных элементов из композитных материаловприменяются терморезаки собственной конструкции и изготовления. При проектировании и изготовлении терморезаков необходимо учитывать, что резка выполняется не механически, а путем расплавления пенопласта нагретой нихромовой проволокой (далее струной) диаметром не менее 0, 8 мм. Толщина струны терморезака подбирается в зависимости от размеров и конфигурации обрабатываемого материала. Нагрев режущей струны осуществляется электрическим током, получаемого от от обычного лабораторного трансформатора, (см. рисунок 2) при напряжении не более - 27 В. Температура нагрева струны зависит от величины подаваемого тока, которая регулируется реостатом. Цель определения оптимальной величины подаваемого на струну тока - получить небольшое отставание струны в центре разрезаемой заготовки, при минимальном подплавлении. Признак правильной подборки температуры нагрева струны терморезака - тянущиеся за струной волоски расплавленного материала.

Рис. 2 – Схема включения понижающего трансформатора и реостата

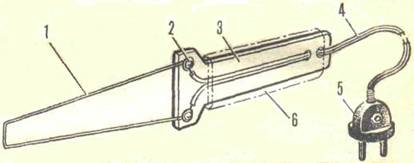

Терморезак позволяет делать углубления, снимать полосы материала различной ширины, расчленять блоки по шаблонам и прорисованным контурам, вырезать полости в толще материала и обращаться с пенопластом так, как скульптор обращается с глиной. Для этого из нихромовой проволоки изготавливаются рабочие части терморазоков требуемых размеров и конфигурации (рисунок 3).

А) (б) Рис. 3 – (а)Устройство терморезака (б) Формы резаков 1 – нихромовая проволока (спираль от электроплитки), 2 – винт с гайкой и шабой, 3 – ручка (текстолит S 4 мм), 4 – электрошнур, 5 – вилка, 6 – резиновая или хлорвиниловая трубка.

Разновидность терморезаков для ручной обработки пенопласта приводятся ниже (рисунки 4 и 5): - терморезаки поверхностной резки пенопласта - терморезаки одноручные объемной резки - терморезаки для фигурной резки пенопласта - терморезаки для фигурной резки больших размеров макетов - терморезак для изделий больших размеров макетов.

Рис 4 – Варианты проволочных насадок к терморезаку.

Рис. 5 – Разновидности терморезаков а) для фигурной резки; б) для прямолинейных, трапециевидных форм

Рис. 6 – Некоторые приемы работы терморезаком а – образование полости, б – снятие фаски. На ровную поверхность рабочего стола укладывается размеченный пенопластовый блок с закрепленными на нем шаблонами. Блок при помощи струбцин неподвижно закрепляется на столе (допускается прижимать пенопластовый блок грузами Резка блоков пенопласта терморезаками рисунок 4 выполняется одним исполнителем, а резаками рисунок 5 необходимо выполнять вдвоем с помощником, он у одного края блока, а старший работник с другого конца, который координирует все действия и процесс резки выполняется синхронно по его команде. Чтобы с максимальной точностью передать спроектированный объемный элемент конструкции передвижение терморезака по нанесенным на шаблоны отметкам следует максимально синхронизировать. С этой целью и нанесена разметка на шаблонах. Необходимо, чтобы струна терморезака проходила соответствующие метки на шаблонах одновременно и без приложения исполнителями к терморезаку больших усилий. При выполнении данных условий и приобретении необходимого опыта даже при резке очень изогнутых фрагментов объемной конструкций волны по плоскости реза на пенопласте не возникает. После проведенных операций по резке блока на поверхности плоскости реза остается тонкая оплавленная корочка, повышающая жесткость, увеличивающая прочность пенопласта и закрывающая его поры (рисунок 7).

Рис. 7 – Изготовление мастер-модели стабилизатора. Показана терморезка блока пенополистирола по шаблонам.

Произвести зачистку технологических разъемов изготовленных из пенопласта частей макета и используя средства объективного контроля (угломер, линейку, штангенциркуль, нутромер, стойку с индикаторной головкой и др.) выполнить подгонку технологических частей для окончательной сборки макета. При сборке макетов особо ответственных и сложных элементов конструкции изготавливаемого изделия для их сборки изготовить из ДВП стапель (в дальнейшем он используется как стапель сборки матрицы) с системой контрольных точек и кондукторов, обеспечивающих полное соответствие сборки макета на стапеле размерам конструкции разработанного изделия. Собрать макет изделия, состыковав и склеив все его технологические части между собой. Клеить технологические части между собой необходимо тонким слоем эпоксидной клеевой пасты или клея ПВА. После полного высыхания клеевых швов стыковки технологических разъемов макета произвести повторный обмер собранной конструкции макета на соответствие размерам разработанной конструкции. Произвести первичную шлифовку поверхности собранного макета. Пенопласт необходимо обрабатывать мелкозернистой шлифовальной бумагой (зерно 400), с применением плоско шлифовальной и кругло шлифовальных машинок с их работой на высоких оборотах, но не допуская плавления пенопласта. После первичной шлифовки макета произвести его повторный обмер, учитывая, что следующей операцией будет оклейка пенопласта миллиметровой авиационной фанерой толщину которой необходимо учитывать при обмерах. Используя оставшиеся от пенопластового блока части, как ложементы (рисунки 7, 8) оклеить при помощи эпоксидной клеевой пасты наружные поверхности полученного пенопластового макета миллиметровой авиационной фанерой толщиной 1мм с последующим воспроизведением его элементов (кромок, зализов, узлов и др.), не вошедших в изготовленный из пенопласта макета размерам, указанным в конструкторской документации.

Рис. 8 – Оклеенный авиационной фанерой пенопластовый макет

При оклеивании макетов сложной формы допускается фанеру накладывать на макет частями, а для передачи сложной конфигурации предварительно размачивать ее в горячей воде, с последующим формованием на макете при помощи резиновых амортизаторов. На изделиях сложной формы вместо фанеры допускается применять шпон, полиамидные ткани или карпет (рисунок 8, 8а).

Рис. 8а – Оклейка пенопластового макета фанерой

После полного высыхания эпоксидной клеевой пасты убедиться в качественном приклеевании фанеры и всех элементов к макету. Нанести на полученный макет первый слой двух компонентной автомобильной шпатлевки желательно производства предприятия CAR SYSTEM, типа Dyno Coat или BODY. Шпатлевка бывает следующих видов: - Fiberglass (со стекловолокном), там где требуется прочность или необходимо наносить толстый слой; - SOFT или EXTRA там где приходится многократно зачищать шлифовальной бумагой нанесенный слой или для конечной отделки; - NITRO необходимо применять качественную, от известных фирм – производителей - меньше вероятность появления трещин, а также она незаменима при устранении мелких дефектов при окончательной отделке обрабатываемых поверхностей. Также пригодится жидкая шпатлевка. При окончательной доводке поверхности матрицы можно применять жидкие шпатлевки. Не допускается наносить слой шпатлевки толщиной более 3мм – технологичнее в этом месте положить еще пару слоев стеклоткани. После отверждения нанесенной на макет шпатлевки (не менее, чем через 6 часов) вся поверхность макета обрабатывается шлифовальной бумагой сначала зерно 400, затем шлифовальной бумагой зерно 800 и в завершение зерно 1000. Процесс шлифовки нанесенной проводят мокрым способом. По окончанию шлифовки нанесенного на макет слоя шпатлевки, вся поверхность макета обезжиривается ацетоном и просушивается. Затем на всю поверхность макета наносится тонкий слой грунта. Первым слоем на зашпатлеванную и выдерживаемую после обезжиривания и просушивания при комнатной температуре не менее суток деталь наносится с помощью пульта – распылителя грунт производства фирмы NOUOL и DUNO COAT. Грунт наносится в несколько слоев (с выдержкой после каждого нанесения 10÷ 15 мин), покрывая при этом на поверхности макета все видимые поры и царапины. Большинство, выпускаемых промышленностью грунтовок содержат антикоррозионные добавки и предназначены для металлов. Данные добавки отрицательно влияют на механические характеристики полимеризованной эпоксидной смолы. Перед нанесением грунтовки убедитесь, что используемый грунт специально предназначен для пластика. После нанесения грунтовки следует выждать 4÷ 16 часов (время уточняется в соответствии с инструкцией по применению, прилагаемой к применяемому грунту), а затем отшлифовать всю поверхность, чтобы выровнять, после предварительной грунтовки, микротрещины и микрориски. Сначала грунтованная поверхность шлифуется шкуркой с величиной зернистости 800 по " мокрому" с бруском, потом – шкуркой с величиной зернистости - 1000, причем все стадии шлифовки выполняются вручную. Путем повторения работ по данному пункту необходимо довести грунтованные поверхности макета шлифовкой и полировкой до зеркального блеска, чтобы готовые к изготовлению матриц макеты, а также отформованные с помощью этого макета матрицы не нуждались в дополнительной обработке.

|