Рассмотрим работу основного оборудования.

Уровнемер УДУ-5 (рис. 3). Его принцип действия основан на передаче вертикального перемещения поплавка 9 с помощью стальной ленты 8 на счетчик барабанного типа, установленного в смотровой коробке 2. Показания счетчика соответствуют уровню нефти в резервуаре. Для герметизации ленту 8 пропускают через угловые коробки 5 (гидрозатворы), заполненные антифризом. Пробоотборник ПСР-4 (рис. 4) предназначен для полуавтоматического отбора проб по всей высоте резервуара через специальные клапаны. Для получения пробы в воздушной трубе 5 пробоотборной колонны 1 ручным насосом создают давление 0,3 МПа, благодаря чему открываются клапаны, через которые нефть поступает в пробоотборную колонну 1. После снятия давления при помощи спускного клапана проба нажатием рукоятки сливается в пробоотборную емкость, установленную в панели 6, и передается в лабораторию для определения в ней воды и солей. Хлопушка (рис. 5) предназначена для предотвращения потерь нефти при разрыве трубопровода или выходе из строя резервуарной задвижки. Она состоит из корпуса с наклонным срезом и плотно прилегающей к нему крышкой, соединенной с корпусом рычажным механизмом. На основной крышке смонтирована перепускная крышка, закрывающая перепускное отверстие 5. На перепускной крышке закреплен трос, при помощи которого перепускная и основная крышки последовательно открываются. Хлопушка может управляться электроприводом 3 или вручную (см. рис. 2).

Рис. 3. Уровнемер УДУ-5: / — опора; 2 —указатель уровня с дистанционной приставкой; 3 и 6 — трубы; 4 — кронштейны; 5 — угловые коробки; 7 — люк; 8 — стальная лента; 9 — поплавок

Рис. 4. Пробоотборник ПСР-4: 1 — двухклапанная секция пробоотборной колонны; 2 — концевая секция с одним клапаном; 3 — люк; 4 — фланец; 5 — воздушная труба; 6— панель управления отбором и сливом пробы

Рис. 5. Хлопушка с электроприводным механизмом управления: / — приемно-раздаточный патрубок; 2 — хлопушка; 3 — электроприводной механизм управления; 4 — стальной канат; 5 — пропускное отверстие; 6 — прокладка

Рис. 44 Уровнемер УДУ-5. 1 - опора; 2 - указатель уровня с дистанционной приставкой; 3 и 6 - трубы; 4 - кронштейны; 5 - угловые коробки; 7 - люк; 8 - стальная лента; 9 - поплавок. Рис. 45 Пробоотборник ПСР-4. 1 - двухклапанная секция пробоотборной колонны; 2 - концевая секция с одним клапаном; 3 - люк; 4 - фланец; 5 - воздушная труба; 6 - панель управления отбором и сливом пробы. Пробоотборник предназначен для полуавтоматического отбора проб по всей высоте резервуара через специальные клапаны. Для получения пробы в воздушной трубе 5 пробоотборной колонны 1 ручным насосом создают давление 0,3 МПа, благодаря чему открываются клапаны, через которые нефть поступает в пробоотборную колонну 1. После снятия давления при помощи спускного клапана проба нажатием рукоятки сливается в пробоотборную емкость, установленную в панели 6, и передается в лабораторию для определения в ней воды и солей. Хлопушка (рис. 46) предназначена для предотвращения потерь нефти при разрыве трубопровода или выходе из строя резервуарной задвижки. Она состоит из корпуса с наклонным срезом и плотно прилегающей к нему крышкой, соединенной с корпусом рычажным механизмом. На основной крышке смонтирована перепускная крышка, закрывающая перепускное отверстие 5. На перепускной крышке закреплен трос, при помощи которого перепускная и основная крышки последовательно открываются. Хлопушка может управляться электроприводом 3 или вручную. Рис. 46 Хлопушка с электроприводом. 1 - приемно-раздаточный патрубок; 2 - хлопушка; 3 - электроприводной механизм управления; 4 - стальной канат; 5 - пропускное отверстие; 6 - прокладка.

Дыхательный клапан (рис. 6) предназначен для регулирования давления газовоздушных паров в резервуаре в процессе подачи или отбора нефти, а также при колебании температуры в течение суток. Он работает следующим образом. При повышении давления внутри резервуара клапан 3 поднимается и лишний газ выходит в атмосферу, а при понижении давления внутри резервуара открывается клапан 1 и в резервуар поступает воздух.Клапаны 1 и 3 могут быть отрегулированы на определенное давление и поднимутся только в том случае, когда давление или разряжение внутри резервуара достигнет определенной величины. Над клапанами имеются съемные крышки 2, через которые вынимают клапаны для осмотра и ремонта.

Рис. 6. Дыхательный механический клапан. Размеры клапанов выбирают в зависимости от их допустимой пропускной способности. Размер проходного отверстия, мм..…… 50 100 150 200 250 Предохранительный гидравлический клапан (рис. 7) служит для регулирования давления газовоздушных паров в резервуаре при неисправности дыхательного клапана или если сечение его окажется недостаточным для быстрого пропуска газов или воздуха. Клапан работает следующим образом: если давление внутри резервуара выше того, на который рассчитан дыхательный клапан, газовоздушная смесь внутри колпака 5 давит на поверхность незамерзающей жидкости 4 (диэтиленгликоль) и постепенно вытесняет ее за колпак 5. Для создания более спокойного прохода газовоздушной смеси или воздуха нижняя часть колпака 5 выполняется зубчатой, что обеспечивает его плавную работу. Уровень жидкости в межтрубном пространстве 6 повышается до тех пор, пока газовоздушные пары не достигнут впадин зубьев, после чего эти пары барбатируются и выбрасываются в атмосферу. На схеме клапана показан момент выброса газовоздушной смеси из ГП резервуара в атмосферу. При вакууме внутри резервуара клапан действует в обратном направлении: воздух отжимает уровень незамерзающей жидкости до впадин зубьев на колпаке 5 и, барбатируясь через эту жидкость, заполняет ГП резервуара. В зависимости от темпов слива и налива нефти в резервуар применяют клапаны с различными условными проходами приемных патрубков 1. Во время эксплуатации необходимо следить за,уровнем незамерзающей жидкости при помощи щупа 8.

Рис. 7. Предохранительный гидравлический клапан: 1 — приемный патрубок; 2 — пробка; 3 — корпус клапана; 4 — незамерзающая жидкость; 5 — колпак; 6 — межтрубное пространство; 7 — крышка; 8 — указатель уровня незамерзающей жидкости

Вопрос 6.6: Резервуарные парки. Резервуарные парки и отдельно стоящие резервуары должны быть обеспечены первичными средствами пожаротушения Расстояние между стенками наземных вертикальных цилиндрических резервуаров располагаемых в одном ряду, должно быть не менее 30 м. Каждая группа наземных резервуаров должна быть ограждена сплошным земляным валом, ограничивающим объем, равный полной вместимости резервуаров. Для перехода через обвалование на противоположных сторонах ограждения должны предусматриваться лестницы-переходы - не менее четырех для группы резервуаров и двух - для одного. Резервуарные парки должны иметь грозозащиту, удовлетворяющую всем необходимым требованиям. В комплект грозозащитных устройств входят: молниеприемники, токоотводы и заземление, вызывающие на себя удар молний и отводящие ток молний в землю.

Вопрос 6.7: Предотвращение потерь нефти при хранении ее в резервуарах. Основные потери легких фракций нефти на промыслах при герметизированных системах сбора происходят только в сырьевых и товарных резервуарах при больших и малых "дыханиях". Процесс опорожнения и наполнения товарного резервуара нефтью, сопровождающийся вначале впуском воздуха в газовое пространство резервуара, а затем выбросом газовоздушной смеси в атмосферу называется большим "дыханием". Малые "дыхания" товарного резервуара получаются в результате впуска воздуха и выпуска газовоздушной смеси через дыхательный клапан при изменении температуры и давления в течении суток при постоянном уровне нефти в резервуаре. Методы борьбы с потерями нефти при хранении ее в резервуарах следующие: 1. Проведение полной сепарации газа. Потери нефти при хранении в резервуарах в большой степени зависят от испаряемости. Чем больше в нефти легких фракций, тем больше испаряемость, а следовательно, и потери при прочих равных условиях. На последней ступени сепарации необходимо поддерживать высокую температуру, а давление в сепараторе снижать ниже атмосферного. 2. Применение плавающих крыш и понтонов. Плавающие на поверхности нефти крыши почти полностью устраняют газовое пространство резервуаров и таким образом предотвращаются потери легких фракций нефти при малых и больших "дыханиях". Плавающие крыши изготовляют из металла. Зазор между стенкой резервуара и плавающей крышей допускается до 25 см. Для уплотнения зазора предусматриваются специальные затворы из цветного металла или асбестовой ткани, пропитанной бензостойкой резиной. Ливневые воды с крыши стекают по дренажным трубам и выбрасываются за пределы резервуара. В резервуарах с понтонами кровля стационарная и нет дренажных труб, так как стационарная кровля предотвращает попадание осадков на плавающий понтон. В настоящее время широкое распространение получили экраны из пластмассовых полых шариков и пластмассовых пленок. Применение экрана из пластмассовых шариков позволяет уменьшить испарение нефти в 5-6 раз. Общий недостаток данных конструкций - возможность заклинивания крыш в процессе работы. 3. Покрытие резервуаров лучеотражающими красками. Применение лучеотражающих красок, обладающих малым коэффициентом поглощения лучей, изменяет температурный режим резервуаров, намного уменьшает амплитуду колебаний температуры нефти и газового пространства и сокращает потери нефти от малых "дыханий". Наиболее распространенными теплоотражающими красками являются белые и алюминиевые, причем белые краски значительно эффективнее алюминиевых (на 40 - 50 %). Окраска резервуаров одновременно является защитой и от атмосферной коррозии, поэтому краски должны быть коррозионностойкими. 4. Применение газоуровнительной системы. При этом уменьшаются потери нефти при больших "дыханиях". Газовые пространства сообщаются между собой системой тонкостенных трубопроводов. Газовоздушная смесь из газового пространства наполняемого резервуара перетекает в опорожняемый резервуар. На газовой линии устанавливают задвижки и огневые предохранители, обеспечивающие возможность отключения каждого резервуара от газоуровнительной системы и исключающие попадание огня в другие резервуары в случае пожара. Работа такой системы является эффективной, если резервуары опорожняются и наполняются одновременно.

Вопрос 6.8: Расчет потерь легких фракций нефти при хранении ее в резервуарах. Методы определения потерь основаны на непосредственном измерении: 1) высоты взлива нефти в резервуаре, количества продуктов испарения, выходящих из резервуара, с помощью газовых счетчиков; 2) разности давления насыщенных паров нефти до ее хранения в резервуаре и после выхода из него; 3) на определении относительной плотности нефти до и после хранения в резервуаре. Кроме этих методов существует расчетный метод. Определение потерь нефти от малых "дыханий". Потери от малых "дыханий" рассчитываются по упрощенной формуле: а) при изменении температуры газа на 10С Gmg=C/90; кг/м3*0С. б) при изменении барометрического давления на 1 Па Gmg=0,44*С; кг/м3*Па, где С= Ру / Р - концентрация паров нефти при изменении температуры и давления резервуара в течении суток, Ру-упругость насыщенных паров нефти.

Вопрос 6.9: Измерение количества и качества товарной нефти. Количество нефти в резервуарах определяют по объему, занимаемому ею в резервуаре. Для быстрого и точного определения объема нефти в зависимости от ее уровня пользуются заранее составленными калибровочными таблицами на резервуар каждого типа. Для пересчета объемных количеств товарной нефти в массовые в резервуар спускают пробоотборник и берут пробу, определяют плотность нефти, а затем умножая объем на плотность получают массу нефти. Уровни нефти и подтоварной воды в резервуарах большой вместимости определяются мерной лентой В настоящее время внедрено автоматическое измерение массы товарной нефти при откачке ее в магистральные трубопроводы. На нефтяных месторождениях применяют станции учета нефти (СУН). Эта станция позволяет автоматически производить замер объема товарной нефти, ее плотности, влагосодержания и солесодержания.

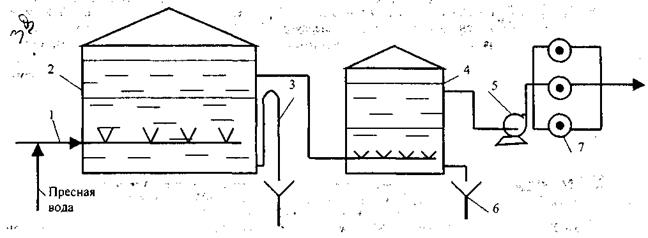

Товарная нефть - продукция нефтегазодобывающего предприятия,готовая к продаже, т.е. соответствующая требованиям государственного стандарта и накопленная в товарных резервуарах. В настоящее время разработаны технологии сдачи нефти с помощью узлов учета, автоматизирующих трудоемкий процесс оценки количества и качества. Схема одной из таких технологий приведена на рис. 15.36.

Рис.15.36. Схема узла учета нефти. 1- входной коллектор; 2- фильтры; 3- счетчики; 4- манометры; 5- термометры; 6- выходной коллектор; 7- пробозаборник; 8- счетчик; 9- плотномер; 10- влагомер; 11- пробоотборник; 12-расчетный блок; 13, 15-преобразователи давления; 14, 16- термопреобразователи. Узел учета состоит из двух блоков: - блока измерительных линий БИЛ, предназначенного для измерения объемного расхода нефти; - блока качества, предназначенного для определения параметров продукции (влажность, плотность, расход). Блок качества оснащен пробоотборником для отбора проб нефти для периодических лабораторных исследований. Узлы учета по требованию заказчика могут быть комплектоваться системой "НАДРА", позволяющей производить автоматизированный пересчет объема или массы брутто нефти в объем или массу нетто нефти (табл. 15.13) Таблица 15.13 Техническая характеристика узлов учета товарной нефти

Вопрос 6.10: Безрезервуарная сдача нефти в магистральный нефтепровод Возможна только при условии четкой работы автоматов по контролю за качеством и количеством нефти.

Рис. 49 Схема безрезервуарной сдачи нефти. I - нефтепровод; 2 - резервуар; 3 - сильфон, 4 - буферный резервуар; 5 - насос; 6 - отвод; 7 - узел учета. Оператор товарного парка ведет оперативный контроль за степенью засоления пресной воды.

Вопрос 6.11: Чистка и ремонт резервуаров. Под очисткой резервуаров понимается удаление скопившегося в емкости остатка нефти или парафиновых отложений, а также продуктов окисления, воды и механических примесей. Длительная эксплуатация резервуаров без периодических очисток приводит к значительному накоплению донных осадков (до 1,5 м). Резервуар, подвергаемый очистке, полностью освобождается от нефти. После этого остаток удаляется специальным очистным устройством - моечной машиной, в которой головка с насадками вращается турбиной, приводимой в действие моющим раствором, подаваемым под давлением 0,8 - 1,2 МПа. После очистки при ремонтных работах резервуар освобождают от нефтяных паров, для чего предварительно открывают все люки и пропаривают его в течении 15-25 ч при температуре 60 - 70 °С. Вопрос 6.14: Нефтяные насосные станции, их назначение. Нефтяная насосная станция представляет собой комплекс сооружений и устройств для перемещения нефти до потребителя или до следующей насосной станции. На промыслах преимущественно используют центробежные насосы, рассчитанные на работу в условиях возможного образования взрывоопасных смесей газов и паров с воздухом. Насосная станция состоит из основного оборудования - магистрального и подпорных насосных агрегатов, включая систему КИП и автоматики, и вспомогательного - системы смазки, охлаждения, вентиляции, сбора и отвода утечек. Комплект общестанционной автоматики управления предусматривает: 1) централизованный контроль основных параметров станции, их регистрацию, необходимую сигнализацию и защиту; 2) отключение насосных агрегатов при отклонении параметров от номинальных; 3) регулирование суммарной подачи агрегатов путем дросселирования или перепуска; 4) контроль загазованности или возникновения пожара; 5) дистанционный запуск вспомогательных систем и открытие задвижек на технологических трубопроводах. Boпрос 6.15: Блочные нефтяные насосные станции типа БННС. Эти станции рассчитаны на производительность 5000, 10000 и 20000 м3/сут. Основные технические данные установки БННС20000: Подача, мэ/ч: Номинальная 24000 Условная 20000 Давление, МПа Условное 3 На входе в насос 1,6 На выходе из насоса 4 Режим работы непрерывный автоматический без постоянного присутствия обслуживающего персонала Подача насосов, м3/ч 325 Число насосов 4 (1 резервный) Потребляемая мощность, кВт 1255

БННС состоит из насосных блоков (четырех) и блока управления. В состав насосного блока входят основание, укрытие, установка насосного агрегата, трубопроводная обвязка, система вентиляции и отопления, электрооборудование, приборы контроля и автоматики. Блок управления предназначен для дистанционного автоматического управления и контроля оборудования насосной станции, измерения расхода перекачиваемой жидкости и аварийно-предупредительной сигнализации. Вопрос 6.16: Эксплуатация насосных станций. Эксплуатацию насосных станций поручают только машинистам, прошедшим специальную подготовку и имеющим удостоверение на право ухода за насосными агрегатами, а также удостоверение о сдаче экзаменов по технике безопасности и пожарной профилактике. В каждой насосной станции на видном месте вывешиваются инструкция по обслуживанию насосных агрегатов и схема запорно-переключающих устройств. Перед пуском насосных агрегатов машинист должен убедиться в правильном открытии и закрытии всех запорных устройств, проверить наличие смазки во всех трущихся деталях насосов, двигателей и передач, правильность набивки и достаточной затяжки сальников, исправности соединительных муфт, трансмиссий, КИП и средств автоматизации и дистанционного управления. В насосной станции должна быть книга приема и сдачи дежурств, в которую записываются все неисправности и текущие ремонты, которые следует выполнить. Перед пуском центробежного насоса полностью заливают корпус жидкостью, напорная регулирующая задвижка закрывается, а всасывающаяся - полностью открывается. После включения двигателя и насоса и достижении максимального напора напорная задвижка медленно открывается. Вопрос 7.1: Водопотребители нефтегазодобывающих предприятий. В настоящее время при разработке нефтяных месторождений исключительно широко применяется поддержание пластового давления с закачкой воды в продуктивные горизонты (ППД) что обеспечивает прежде всего продление фонтанного периода добывающих скважин и в среднем на 15% увеличивает коэффициент нефтеотдачи. В настоящее время для ППД в продуктивные горизонты ежегодно через нагнетательные скважины закачивается 1,6 млрд. м3 воды, из них: 30% - пресных и 70% - пластовых. Приблизительно 10% пресных вод от добываемой нефти, то есть 30 млн. м3, идет на обессоливание нефти на установках подготовки. На промыслах, кроме ППД, большое количество пресной воды расходуется для предприятий различного назначения (автобазы, механические мастерские и т. д.), а также на технические и бытовые цели. Вопрос 7.2: Нормы водопотребления. Нормы водопотребления для бытовых и технических целей зависят от ряда факторов: степени благоустройства зданий, климатических условий, требований технологий и т. д. Потребление воды обычно неравномерно не только в течение года, месяца, недели, но и в течении суток. Режим водопотребления, т.е. изменение суточных или часовых расходов воды, может быть представлен в виде ступенчатых или интегральных графиков и оцениваться коэффициентами неравномерности, представляющим собой отношение максимальных расходов к средним. Вопрос 7.3: Расчет потребного количества воды для предприятий. Необходимое количество воды для заводнения с целью ППД рассчитывают с учетом следующих факторов: 1) необходимости ППД в течении первых двух первых периодов разработки; 2) равенства количества закачиваемой в продуктивный горизонт воды; 3) накопленному количеству отобранной нефти и воды, отнесенных к пластовым условиям, т. е. долждо соблюдаться следующее равенство: GB = GCM*k, где GB количество закачанной воды и GCM - количество накопленной отобранной смеси нефти с водой, отнесенной к пластовым условиям; k - коэффициент, учитывающий утечки воды. при внутриконтурном заводнении k=1,1 при площадном заводнении k=l,2 при законтурном заводнении k=l,5 Максимальный суточный расход хозяйственно-питьевой воды в жилых зданиях (м3) определяется по формуле: Gv=q*N*k/1000, где q - норма максимального потребления воды на одного жителя, л/сут; N - расчетное число жителей в здании; k -коэффициент суточной неравномерности для жилых зданий 1,1 -1,3.

Вопрос 7.4: Качество воды, используемой для заводнения К водам, закачиваемым в продуктивные горизонты, предъявляются следующие требования: химическая совместимость и стабильность состава закачиваемой воды; отсутствие микроорганизмов; коррозионная пассивность; повышенная нефтевытесняющая способность; минимальное содержание механических примесей, снижающих приемистость нагнетательных скважин; минимальные затраты на очистку и подготовку воды. Химическая совместимость и стабильность состава. Анализ состава механических примесей в промысловых сточных водах указывает, что наличие твердой взвеси связано с нарушением стабильности вод. Это является следствием необратимых химических реакций, сопровождающихся выпадением твердых солей из пересыщенных растворов. Большинство пластовых вод содержит в себе слабую углекислоту Н2СО3, а также соли закисного железа в форме бикарбоната железа Fe(HCO3)2, которые при контакте с водой, закачиваемой с поверхности, обогащенной кислородом воздуха образуют осадок

4Fe(HCO3)2 + О2 + 2Н2О → 4Fe(OH)3↓ + 8СО2↓ приводящий к снижению приемистости нагнетательных скважин, и весьма коррозионно-агрессивный углекислый газ. Контроль за содержанием микроорганизмов обусловлен необходимостью предотвращения заражения продуктивных горизонтов бактериями, вызывающими ухудшение качества добываемой нефти и нефтяного газа. Особенно нежелательно попадание и развитие в продуктивных горизонтах сульфатредуцирующих бактерий, которые в нефтяном пласте при благоприятных условиях - пониженной минерализации пластовых вод (за счет опреснения), значительном содержании сульфатов в закачиваемой воде - в результате своей жизнедеятельности приводят к выпадению в осадок карбоната кальция и выделению H2S. Карбонат кальция ухудшает коллекторские свойства продуктивного пласта (проницаемость), a H2S повышает коррозионную активность пластовых вод и ухудшает качество добываемой нефти и газа. Коррозионная пассивность. Пластовые сточные воды с большим содержанием минеральных солей обладают высокой коррозионной активностью. Для ее снижения применяют противокоррозионные ингибиторы и различные покрытия внутренней поверхности труб (лаки и смолы). Повышенная нефтевытесняющая способность. Для увеличения нефтеотмывающей способности к водам, закачиваемым в продуктивные пласты, добавляют ПАВ, существенно снижающие поверхностное натяжение на границе с нефтью, в результате чего увеличивается смачивание породы продуктивных пластов, то есть эти воды более полно отмывают нефть, удерживаемую на поверхности поровых каналов. Минимальные затраты на очистку и подготовку воды. Капитальные вложения на создание системы ППД в общем объеме промыслового строительства достигают 20 - 25 %. Приблизительно третья часть этих средств расходуется на сооружение установок подготовки воды. Минимальное содержание механических примесей. Для поддержания приемистости нагнетательных скважин на определенном уровне содержание механических примесей в пресных водах и количество нефти в пластовых сточных водах, закачиваемых в продуктивные пласты, должно быть строго нормировано для каждого месторождения с учетом геолого-физической характеристики продуктивных горизонтов (в основном, проницаемости и трещинноватости). Приведем рекомендуемые нормы качества сточной воды для закачки в продуктивные пласты.

Таблица 13.

Вопрос 7,5: Источники водоснабжения. Источниками водоснабжения при разработке нефтяных месторождений являются воды поверхностных источников - рек, морей, озер, водоносные горизонты нефтяных месторождений и воды артезианских скважин, а также минерализованные пластовые воды, добываемые вместе с нефтью. Вода, используемая из поверхностных источников характеризуется нестабильностью состава, особенно в период дождей и паводка. Она засорена механическими примесями, бактериями и спорами водорослей, что требует ее предварительной обработки перед подачей в скважины. При использовании подземных или подрусловых вод система водоподготовки существенно упрощается, а иногда подземная вода не требует предварительной подготовки. В процессе разработки нефтяного месторождения с заводнением в добывающих скважинах появляется вода, количество которой постоянно увеличивается. Поэтому весьма актуально использование пластовых вод, добываемых вместе с нефтью, Такие воды, часто сильно минерализованные с плотностью до 1200 кг/м3 и содержанием солей до 300 г/л. Большая часть этих вод (до 70 %) после соответствующей подготовки снова закачивается в продуктивные горизонты для поддержания в них давления, а меньшая часть (30 %) - в поглощающие скважины. Вопрос 7.6: Сточные воды нефтяных месторождений. Воды, поднимаемые на поверхность вместе с нефтью, называются пластовыми. Добытая нефть на УПН обессоливается за счет введения в нее в основном пресных вод (до 10%). На установках подготовки воды добавляются дождевые (ливневые) воды (до 3 %). Смесь этих вод, используемых для закачки в продуктивные пласты для ППД, называются промысловыми сточными водами. При обезвоживании и обессоливании нефти на УПН, кроме пресной воды, добавляются и различные ПАВ для разрушения эмульсий. Поэтому такие воды имеют преимущество перед пресными. Они обладают лучшей вытесняющей способностью нефти из пласта. При закачке сточных вод сохраняется проницаемость продуктивных пластов, содержащих глинистые частицы, так как эти породы при контакте с минерализованной водой практически не разбухают. Пластовые сточные воды имеют большую плотность от 1100 до 1200 кг/м3, что создает на забое скважин более высокое гидростатическое давление, а это обуславливает лучшую приемистость скважин. Закачка таких вод в нагнетательные скважины предотвращает загрязнение окружающей среды. Температура сточных вод обычно выше температуры вод поверхностных источников, что повышает приемистость скважин и улучшает нефтевытеснение. Однако утилизация пластовых сточных вод связано с большими сложностями: необходимостью очистки этих вод от капелек нефти и механических примесей для предотвращения засорения призабойных зон нагнетательных скважин и поддержания высокой и постоянной их приемистости; необходимостью строительства сравнительно сложных и дорогих очистных сооружений; защитой оборудования от коррозионного разрушения; необходимостью восстановления приемистости нагнетательных скважин.

Пластовая сточная вода из резервуара-отстойника 8 забирается насосом 7 и подается в резервуары, а из них направляется на прием насосов высокого давления 6, установленных в блоке БКНС. ! - линия сброса воды из отстойника; 2 - отстойник для обезвоживания: 3 - ivonлектор для обезвоженной нефти; 4 - линия подачи сточной воды из электродегидратора;.5 - насос для подачи горячей пластовой золы, содержащей ПАВ, в смеситель 10, 6 - насосы высокого давления; 7 - насос для подачи ьоды на БКНС; 8 - резервуар-отстойник; 9 - насос для подачи отстоявшейся нефти на повторную деэмульсаштю. Рассмотрим работу резервуара-отстойника с гидрофобным жидкостным фильтром (рис. 5'}). г Рис. 53 Схема резервуарз-спстойника г гидрофобным жидкостным фильтром. Так как количество эмульгированной нефти в пластовой воде, сбрасываемой по линии 1 с отстойников предварительного сброса ОПС (см. рис. 52), может достигать более 1000 мг/л, предусмотрен резервуар-отстойник с гидрофобным жидкостным фильтром. Принцип действия его следующий. Вода, содержащая капельки нефти и механические примеси, из отстойников предварительного сброса и эдектродегидраторов под собственным давлением подается по вводному коллектору 1 в емкость 3. имеющую ответвления 4, после чего фильтруется через нефтяную *"подушь:\'\ Эти капельки, контактируя с окружающей нефтью, пере-ходят в состав жидкостного гидрофобного фильтра, уровень которого поддерживается постоянным за сче" передива нефти в карман 2 и отвода ее из отстойника. Положение нефтеводяного уровня в резервуаре можно регулировать в широком диапазоне за счет гидравлических сопротивлений, возникающих при прохождении воды в зазоре между плунжером 5, который может подниматься и опускаться, и стенкой отводной грубы 6. Наблюдение за положением уровня раздела нефть-вода осуществляется поплавком 7. На границе раздела фаз нефть-вода иногда образуется слой 8 эмульгированной нефти, трудно поддающейся разрушению и значительно ухудшающий процесс очистки воды, Объем резервуара-отстойника с гидрофобным фильтром зависит от количеств поступающей и забираемой воды через отводную труб) б. пропускной способности ответвлений 4, предназначенных для равно-

Рисунок - Схема резервуара-отстойника с гидрофобным жидкостным фильтром.

Так как количество эмульгированной нефти в пластовой воде, сбрасываемой по линии 1 с отстойников предварительного сброса ОПС (см. рисунок), может достигать более 1000 мг/л, предусмотрен резервуар-отстойник с гидрофобным жидкостным фильтром. Принцип действия его следующий. Вода, содержащая капельки нефти и механические примеси, из отстойников предварительного сброса и электродегидраторов под собственным давлением подается по вводному коллектору 1 в емкость 3, имеющую ответвления 4, после чего фильтруется через нефтяную "подушку". Эти капельки, контактируя с окружающей нефтью, переходят в состав жидкостного гидрофобного фильтра, уровень которого поддерживается постоянным за счет перелива нефти в карман 2 и отвода ее из отстойника. Положение нефтеводяного уровня в резервуаре можно регулировать в широком диапазоне за счет гидравлических сопротивлений, возникающих при прохождении воды в зазоре между плунжером 5, который может подниматься и опускаться, и стенкой отводной трубы 6. Наблюдение за положением уровня раздела нефть-вода осуществляется поплавком 7. На границе раздела фаз нефть-вода иногда образуется слой 8 эмульгированной нефти, трудно поддающейся разрушению и значительно ухудшающий процесс очистки воды. Объем резервуара-отстойника с гидрофобным фильтром зависит от количеств поступающей и забираемой воды через отводную трубу 6, пропускной способности ответвлений 4, предназначенных для равно мерного распределения потока капель воды (дождевания) по всей площади резервуара, а также интенсивности перелива нефти в карман 2. Если количество воды, поступающей с УПН, достигает 10000 м3/сут, а диаметры вводного коллектора 1 и отводной трубы 6 равны, то рекомендуется устанавливать четыре резервуара вместимостью 2000 м3 каждый с заданной разностью высот уровней не более 2 м.

Подготовка сточных вод по схеме закрытого типа по принципу фильтрации. Основным аппаратом этих установок является коалесцирующий фильтр-отстойник типа ФЖ-2973

Рисунок - Коалесцирующий фильтр-отстойник

Сточная вода предварительно подвергается отстою в горизонтальном отстойнике, а затем через патрубок ввода 6 поступает в приемный отсек В фильтра-отстойника, расположенный в средней части корпуса 3. Из приемного отсека сточная вода через перфорированные перегородки 10 поступает в фильтрационные отсеки Б. Фильтрационные отсеки заполнены коалесцирующим фильтром 5, в качестве которого применяют гранулированный полиэтилен с размером гранул 4-5 мм. Полиэтилен обладает гидрофобным свойством: нефть смачивает его, а вода нет. Поэтому капли нефти, задерживаясь на поверхности гранул, сливаются (коалесцируют) и выходят из фильтрационных отсеков Б в отстойные отсеки А в укрупненном виде. Поэтому в отстойных отсеках происходит быстрое расслоение воды и капелек нефти и нефть выводится сверху через патрубки вывода нефти 1, а очищенная вода - через патрубки 7. Осаждающиеся в отстойных отсеках механические примеси выводятся через патрубки 8. Отстойные отсеки снабжены люками-лазами 2. Загрузка и выгрузка гранулированного полиэтилена в фильтрационные отсеки производится через люки 4 и 9. При засорении гранулированного полиэтилена осуществляют его промывку подачей в очищенную воду 10-15% дисперсии керосина в течение 30 мин. Подготовка сточных вод по схеме закрытого типа по принципу флотации. Подготовка сточных вод, основанная на принципе флотации осуществляется в резервуаре-флотаторе.

Рисунок - Резервуар-флотатор

Флотация - это процесс извлечения из жидкости мельчайших дисперсных частиц с помощью всплывающих в жидкости газовых пузырьков. В резервуаре-флотаторе пузырьки газа образуются во флотационной зоне 5 за счет выделения растворенного газа из сточной воды в результате снижения давления. Газонасыщенная вода через патрубок ввода 1 вводится в нижнюю часть флотационной зоны с помощью перфорированного распределителя. Сточная вода поднимается во флотационной зоне со скоростью, обеспечивающей длительность флотационной зоне около 20 мин. Выделяющиеся пузырьки газа, поднимаясь вверх, встречают на своем пути дисперсные частицы, распределенные в воде. Дисперсные частицы (капельки нефти) захватываются пузырьками и флотируются на поверхность, образуя там слой пены. Уловленная нефть собирается в кольцевой желоб 4 для сбора нефти и выводится через патрубок 2. Вода из флотационной зоны 5 перетекает в отстойную зону 6, расположенную в кольцевом пространстве между корпусом 3 резервуара и флотационной зоной, где медленно опускается вниз. Дисперсные частицы, которые хорошо смачиваются водой, под действием силы тяжести осаждаются вниз, откуда осадок выводится через патрубки 9 и 10. Очищенная вода выводится через перфорированный коллектор и патрубок 8. Резервуар-флотатор герметизирован, поэтому выделяющийся из воды газ выводится сверху резервуара через патрубок 7. Содержание примесей (мг/л) в сточной воде, поступающей в резервуар-флотатор на очистку, должно быть: нефти - 300, механических примесей - до 300. Остаточное содержание в очищенной воде, выходящей из резервуара-флотатора, составляет (мг/л): нефти - 4-30, механических примесей - 10-30. Подготовка сточных вод по схеме закрытого типа по принципу электрофлотации. Электрофлотация - это флотация газом, образовавшимся в результате электролиза. При электролизе воды образуются пузырьки кислорода и водорода. Преимущество электрофлотации по сравнению с газовой флотацией - возможность получения при электролизе тонкодиспергированных пузырьков газа, что приводит к быстрому осветлению нефтесодержашей воды. Сущность электрофлотационного способа очистки сточных вод заключается в следующем. В технологической емкости устанавливают электроды и пропускают постоянный электрический ток. В результате электролиза на электродах выделяются газовые пузырьки, которые поднимаются вверх, пронизывая слой обрабатываемой нефтесодержащей воды. При движении в сточной воде пузырьки сталкиваются с дисперсными частицами, взвешенными в воде, прилипают к ним и флотируют их. Таким образом, дисперсные частицы собираются в верхней части сосуда в виде пены, которая затем удаляется. Для повышения эффективности процессов флотации и электрофлотации в обрабатываемую сточную воду вводят химические реагенты, которые способствуют объединению мельчайших дисперсных частиц в достаточно крупные соединения с последующим их осаждением. На промыслах применяют блочные автоматизированные установки, предназначенные для подготовки пластовых и промышленно-дождевых сточных вод и рассчитанных на производительность 1600, 4000 и 10000 м/сут и рабочее давление в напорных аппаратах от 0,15 до 0,6 МПа. Очистка сточных вод. предусмотрена способом отстаивания в полочных напорных отстойниках.

Вопрос 7.11: Мероприятия по снижению коррозии труб и оборудования

|

Рис. 52 Установка очистки пластовых сточных вод закрытого типа.

Рис. 52 Установка очистки пластовых сточных вод закрытого типа.