Расчётные параметры кинематических пар

При работе цикловых машин все критерии, характеризующие кинематические, динамические и эксплуатационные параметры рычажных механизмов и их кинематические пары, непрерывно изменяются в пределах от минимального до максимального значения. В таких случаях или при недостаточной выборке экспериментальных данных расчёт элементов кинематических пар ведётся по усреднённым параметрам [3]

где П,½Пmin½,½Пmax½– модуль расчётного, минимального и максимального значений параметра (силы, угловой или линейной скорости, мощности и т. д.), характеризующего данную кинематическую пару. Пусть в результате силового анализа входного звена определена уравновешивающая сила РУР1 и РУР2 (см. п. 1.9, рис.1.6) для двух положений механизма. При условии, что РУР1 > РУР2, по формуле (1.46) определяем расчётное значение уравновешивающей силы

Расчётный крутящий момент на валу входного звена определяется по формуле МКР = МУР = РУР × l AB. (1.48) Через кинематические пары крутящий момент передаётся от входного к исполнительному звену механизма. В плоских рычажных механизмах применяются только одноподвижные кинематические пары, допускающие вращательное или поступательное относительное движение звеньев. Элементами вращательных пар является сопряжение типа «вал-втулка». В поступательных парах сопряжение осуществляется между ползуном и направляющей специальной конфигурации (цилиндр для поршней; «ласточкин хвост» для ползуна и кулисы; трапецеидальная направляющая для решет калибровки семян и др.). В конструктивном отношении участки валов и осей, которыми они соприкасаются с опорами, называются цапфами. Опоры, на которых лежат цапфы, называются подшипниками скольжения. Важнейшими эксплуатационными характеристиками опор скольжения являются несущая способность и потери мощности на трение в кинематических парах. Несущая способность опор скольжения определяется материалами сопрягаемых деталей, диаметром и длиной цапфы. Так как кинематические пары испытывают динамические нагрузки, то для изготовления валов, осей, пальцев применяют стали марок 30, 40, 45 и 50 с пределом прочности на кручение [tКР] = (6¸7)×107 Н/м2 и на изгиб [s]И = (5 ¸ 6)×107 Н/м2. Основным видом деформации цапф кривошипного вала является кручение. Из условия прочности вала на кручение диаметр цапф, соединяющих кривошип со стойкой, определяется по формуле

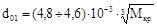

Подставив в формулу (1.49) значение [tКР], получим рабочую формулу расчёта диаметра цапфы кривошипа:

где МКР определяется по формуле (1.48), (Н×м). Исходя из уравнения прочности на кручение вала и условия неразрывности потока мощности (М1w1 = Мi wi) диаметр цапф кинематических пар, связанных со стойкой, определяется по формуле

где Цапфы подвижных кинематических пар подвергаются совместному действию крутящего и изгибающего моментов. Из условия прочности на кручение диаметр цапфы, соединяющей i-е и k-е звенья механизма, определяется по формуле (1.50), в которой

где l i – длина i-го звена.

Из условия прочности на изгиб диаметр цапфы определяется по формуле

где Миз – изгибающий момент, определяемый по расчётной схеме (рис.1.7).

где

l – длина цапфы (ширина подшипника), м. В зависимости от величины радиальной нагрузки длина подшипника принимается из соотношения l = y × d. (1.55) Подставив в формулу (1.53) выражения (1.54), (1.55) и [s]u = (5¸6)×107 Н/м2, после преобразований получим

где численное значение параметра y принимается из таблицы

|

, (1.46)

, (1.46) (1.47)

(1.47) . (1.49)

. (1.49) , (1.50)

, (1.50) , (1.51)

, (1.51) – усреднённое значение аналога угловой скорости i-го звена, рассчитанное по формуле (1.46).

– усреднённое значение аналога угловой скорости i-го звена, рассчитанное по формуле (1.46). , (1.52)

, (1.52) – усреднённое по формуле (1.46) значение касательной составляющей реакции кинематической пары;

– усреднённое по формуле (1.46) значение касательной составляющей реакции кинематической пары; Рис. 1.7. Эпюра изгибающего момента цапфы.

Рис. 1.7. Эпюра изгибающего момента цапфы.

, (1.53)

, (1.53) , (1.54)

, (1.54) – вектор нормальной составляющей реакции кинематической пары, Н;

– вектор нормальной составляющей реакции кинематической пары, Н; , (1.56)

, (1.56)