Рекомендуемое соотношение между длиной подшипника скольжения и диаметром цапфы

1.11. Материалы для узлов трения

Подбор материала для узлов трения – наиболее важный вопрос при расчёте элементов кинематических пар. Во всех машинах нельзя избежать работы опор скольжения в режиме смешанного и граничного трения, когда сопротивление движению и интенсивность изнашивания трущихся поверхностей зависит от свойств материала цапфы и подшипника. Критериями для оценки работоспособности и надёжности опор скольжения в условиях граничного и смешанного трения служат: а) потери мощности на трение в кинематических парах; б) допустимое контактное давление [r]; в) интенсивность тепловыделения [r× v ]; г) допустимая скорость скольжения [ v ]. Для каждого вида узлов машины – подшипники, тормоза, диски сцепления и др. – используются материалы, наиболее полно удовлетворяющие условиям их работы. Характеристики основных материалов, используемых в кинематических парах современных машин, приведены в приложении.

1.12. Расчёт потерь мощности на трение в кинематических парах рычажного механизма

При вращении цапфы в подшипнике на их соприкасающихся поверхностях возникает сила трения скольжения, величина которой зависит от материала соприкасающихся элементов и величины реакции в кинематической паре. При граничном и полужидкостном трении величина силы трения определяется законом Амонтона – Кулона

где

Для новых: - вращательных кинематических пар f* = 1,33 f; (1.58) - цилиндрических ползунов f* = 1,27 f; (1.59) - трапецеидальных направляющих f* = f/sin(a/2), (1.60) где a – угол при вершине трапеции; f – коэффициент трения между сталью и материалом подшипника (см. приложение). Потери мощности в поступательной паре определяются по формуле

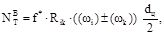

где Rik – сила давления в паре, рассчитанная по формуле (1.46), Н; Vik – относительная скорость звеньев кинематической пары, м/с. Потери мощности на трение во вращательной кинематической паре определяются по формуле

где dц – диаметр цапфы, м. В выражении (1.62) ставится знак «+», если направления угловых скоростей звеньев противоположны, и «–» – если совпадают. Абсолютные величины потерь мощности на трение вычисляются по формуле

Коэффициент потерь рассчитывается по зависимости

где Мур и w1 – соответственно уравновешивающий момент и угловая скорость входного вала. Мгновенное значение к.п.д. механизма находится по формуле hрм = 1 – j. (1.65) Дать анализ силового расчета механизма. Для определения потерь мощности на трение следует придерживаться приведенной ниже последовательности расчётов. 1. Используя результаты силового анализа для двух положений механизма, по формуле (1.46) определить расчётное значение реакций во всех кинематических парах и уравновешивающий момент по формуле (1.48). 2. Задаться материалом (сталь 40, 45, 50) и по формуле (1.50) определить диаметр коренной шейки (цапфы) кривошипного вала. 3. По формуле (1.46) определить расчётные значения аналогов угловых скоростей (передаточное отношение от рассматриваемого звена к кривошипу) всех звеньев механизма, связанных со стойкой (коромысла, кулисы). 4. По формуле (1.51) определить диаметр цапф, связывающих i-е звено со стойкой. 5. Для подвижных кинематических пар по формуле (1.52) рассчитать крутящий момент и по формуле (1.53) определить диаметр подвижной цапфы из условия прочности на кручение. 6. Используя рекомендации таблицы (п.1.10), задаться параметром y. 7. По формуле (1.46) определить расчётное значение нормальной реакции кинематической пары. 8. Используя результаты пунктов 6 и 7, по формуле (1.56) определить диаметр подвижной цапфы из условия прочности на изгиб. 9. Сопоставить результаты расчётов по пунктам 5 и 8 и к расчёту принять большее значение диаметра цапфы или рассчитать эквивалентный диаметр.

10. Используя данные таблицы (п.1.10), по формуле (1.55) определить длину подшипника для каждой цапфы механизма. 11. Диаметры цапф и длину подшипников округлить до ближайшей стандартной величины (до целой величины в миллиметрах, кратных 2 или 5). Задаться материалом подшипника, используя рекомендации приложения. 12. Рассчитать среднее удельное давление, приходящееся на единицу опорной поверхности подшипника, и сравнить с допустимым, приведенным в приложении.

13. Если условие (1.67) не выполняется, то уточнить расчёты по формуле (1.55). 14. При выполнении условия (1.67) последовательно произвести расчёты по формулам (1.61–1.65).

|

(1.57)

(1.57) – усреднённая величина реакции кинематической пары, рассчитанная по формуле (1.46);

– усреднённая величина реакции кинематической пары, рассчитанная по формуле (1.46); – приведенный коэффициент трения, учитывающий форму и условия работы кинематической пары.

– приведенный коэффициент трения, учитывающий форму и условия работы кинематической пары. (1.61)

(1.61) (1.62)

(1.62) – относительные угловые скорости звеньев данной пары, с–1;

– относительные угловые скорости звеньев данной пары, с–1; (1.63)

(1.63) , (1.64)

, (1.64) . (1.66)

. (1.66) . (1.67)

. (1.67)