Расчёт долговечности элементов кинематических пар

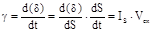

Одна из причин нарушения работоспособности машины – изнашивание трущихся поверхностей кинематических пар. В результате износа элементов кинематических пар не только снижается прочность деталей и точность механизма, но и повышается нагрузка на подшипники от дополнительной неуравновешенности, вибрации, автоколебаний и биения оси цапфы в подшипниках. Критериями оценки износа являются величина зазора D и скорость g изнашивания кинематической пары. Для праработанных поверхностей элементов кинематических пар механизмов скорость изнашивания (износ в единицу времени) определяется по формуле [3]

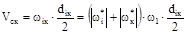

где d – линейный износ материала, м; s – путь трения, м; Vск – скорость скольжения элементов кинематических пар в относи тельном движении, м/с; IS – удельный износ, т.е. износ, приходящийся на единицу пути трения; безразмерная величина. Для установившегося режима работы машины средняя скорость изнашивания в точке контакта цапфы с подшипником определяется по формуле

Решая совместно уравнения (1.68) и (1.69) при придельных значениях давления [r] и скорости скольжения [Vск], определим коэффициент износа K, т.е. износ элементов пары [м] за время t = 1с под действием давления в 1Н/м2:

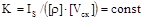

Интегрируя выражение (1.68) с учётом формулы (1.69), определим износ за время одного цикла работы машины:

При установившемся режиме работы машины (r=const, Vск= const) износ вращательной пары за цикл составит:

Для поступательной пары

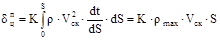

где w1 – среднее значение угловой скорости кривошипного вала; j – угол охвата подшипником цапфы; при первом режиме работы подшипника j = ± p/2; S – путь, пройденный ползуном за цикл работы машины; S = 2H, (1.74) где Н – ход ползуна, м. При расчётном усилии Riк и работе подшипника по первому режиму (рис.1.8)

максимальное давление определяется по формуле rmax = Rik : (j × l ik × rik) = 4Rik: (p l ik × dik), (1.75) где j = p/2– угол охвата цапфы по первому режиму работы подшипника; riк = d/2 – радиус цапфы, м; Riк– расчётная нагрузка в кинематической паре. Давление в поступательной паре определяется по формуле

где F – площадь контакта ползуна с направляющей. Для ползунов с сечением прямоугольной формы F = a × b. (1.77) Для круглых ползунов F = p×D× l. (1.78) Для поршней, имеющих уплотнительные (компрессионные) кольца, F = p × D × z, (1.79) где а, b – ширина и длина ползуна, м; D, l – диаметр и длина поршня, м; z – суммарная толщина уплотнительных колец, м. Средняя скорость скольжения определяется по следующим формулам: - для элементов вращательных пар

- для поступательных пар

где

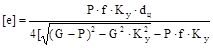

w1 – угловая скорость кривошипа, c-1. Подшипники скольжения при перегрузках, в период пуска и остановки машины, когда угловая скорость вала недостаточна для поддержания жидкостного трения, а также при периодической смазке и с использованием самосмазывающихся материалов, работают в условиях полужидкостного и даже полусухого трения. Исходя из условия по обеспечению первого режима работы подшипника, допустимого удельного давления вала, величина предельного смещения оси вращения цапфы с оси подшипника определяется по формуле:

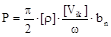

где Р – предельно допустимая сила давления на подшипник, определяемая по формуле

где Vik – скорость относительного скольжения, определённая по формуле (1.80), м/с; w – абсолютная угловая скорость вращения цапфы, с–1; [r] – допустимое давление на материал подшипника, принимается по данным приложения 1; bn – ширина подшипника, м; G – нагрузка на опору от веса звена, Н. Определяется по правилу распределения массы звена по двум точкам, принадлежащих этому звену; dц – диаметр цапфы, м; f – приведенный коэффициент трения для данной кинематической пары; Kу – коэффициент уравновешенности ротора. В соответствии с ГОСТ 22061–76 «Система классов точности балансировки» для обеспечения работы цапф ротора по первому режиму на протяжении всего срока эксплуатации принимается Kу £ 0,5 (5–9-е классы точности балансировки роторов). Величина максимально допустимого зазора в сопряжении определяется из соотношения [d] = 2 [е] – dmin, (1.84) где dmin = (12 – 15) × 10–6 – минимальный зазор в сопряжении по 8– 12-му классам чистоты поверхности, м. Теоретически срок службы кинематической пары определяется по формуле

где t1 – продолжительность цикла, где n1 – номинальная частота вращения кривошипного вала, об/мин; 3600 – коэффициент перевода секунд в часы. Для определения срока службы кинематической пары следует придерживаться приведенной ниже последовательности. 1. Для выбранного материала подшипника по данным приложения принять параметры: [r], [Vск], Is. 2. По формуле (1.70) определить коэффициент износа подшипника. 3. По формуле (1.75) рассчитать максимальное давление в точке контакта элементов пары с наибольшим износом (при расчёте износа в поступательной паре следует использовать формулы (1.74 –1.76)). 4. По формуле (1.46) определить расчётные значения аналогов угловых скоростей звеньев в заданных положениях механизма. 5. По формуле (1.80) рассчитать скорость скольжения звеньев во вращательных парах (по формуле 1.81 – в поступательных парах). 6. Используя полученные данные, рассчитать цикловой износ: - по формуле (1.72) – для вращательных; - по формуле (1.73) – для поступательных пар. 7. По формуле (1.82) определить максимально допустимую величину зазора. 8. Используя данные пунктов 6 и 7, по формуле (1.85) рассчитать долговечность кинематической пары. 9. Проанализировать результаты силового анализа и сделать краткие выводы. Литература

1. А р т о б о л е в с к и й И.И. Теория механизмов и машин/ И.И. Артоболевский. М.: Наука, 1988. 2. М а ш н е в М.М. Теория механизмов и машин и детали машин/ М.М. Машнев, Е.Я. Красковский, П.А. Лебедев. Л.: Машиностроение. Ленингр. отд-ние, 1980. 3. К р а г е л ь с к и й И.В. Трение, изнашивание и смазка: справ.пособие/ И.В. Крагельский, В.В. Алисин. Кн. 1,2. М.: Машиностроение, 1979.

Содержание

|

, (1.68)

, (1.68) . (1.69)

. (1.69) . (1.70)

. (1.70) . (1.71)

. (1.71) . (1.72)

. (1.72) , (1.73)

, (1.73) Рис.1.8. Простейший случай расчета износа:

а – вращательной; б – поступательной кинематической пары.

Рис.1.8. Простейший случай расчета износа:

а – вращательной; б – поступательной кинематической пары.

, (1.76)

, (1.76) ; (1.80)

; (1.80) , (1.81)

, (1.81) – расчётное по формуле (1.46) значение аналога угловой скорости звеньев, образующих кинематическую пару;

– расчётное по формуле (1.46) значение аналога угловой скорости звеньев, образующих кинематическую пару; – расчётное значение аналога скорости скольжения звеньев в поступательном движении, м;

– расчётное значение аналога скорости скольжения звеньев в поступательном движении, м; , (1.82)

, (1.82) , (1.83)

, (1.83) , (1.85)

, (1.85) – число циклов, соответствующих изменению зазора в сопряжении от минимального до предельного значения;

– число циклов, соответствующих изменению зазора в сопряжении от минимального до предельного значения; , (1.86)

, (1.86)