Принципиальные технологические схемы современных установок каталитического крекинга

Промышленные установки КК имеют однотипную схему по фракционированию продуктов крекинга и различаются в основном конструктивным оформлением и принципом реакционного блока. В отечественной нефтепереработке эксплуатируются установки разных поколений: типа 43-102 с циркулирующим шариковым катализатором; типа 43-103, 1А/1М и ГК-3 - с кипящим слоем микросферического катализатоpa и типа Г-43-107 с лифт - реактором. Основное развитие в перспективе получат комбинированные установки КК Г-43-107 и их модификации. В их состав кроме собственно установки КК входят блок ГО сырья производительностью 2 млн. т/год и блок газофракционирования, стабилизации бензина и производства МТБЭ (метилтретбутиловый эфир).

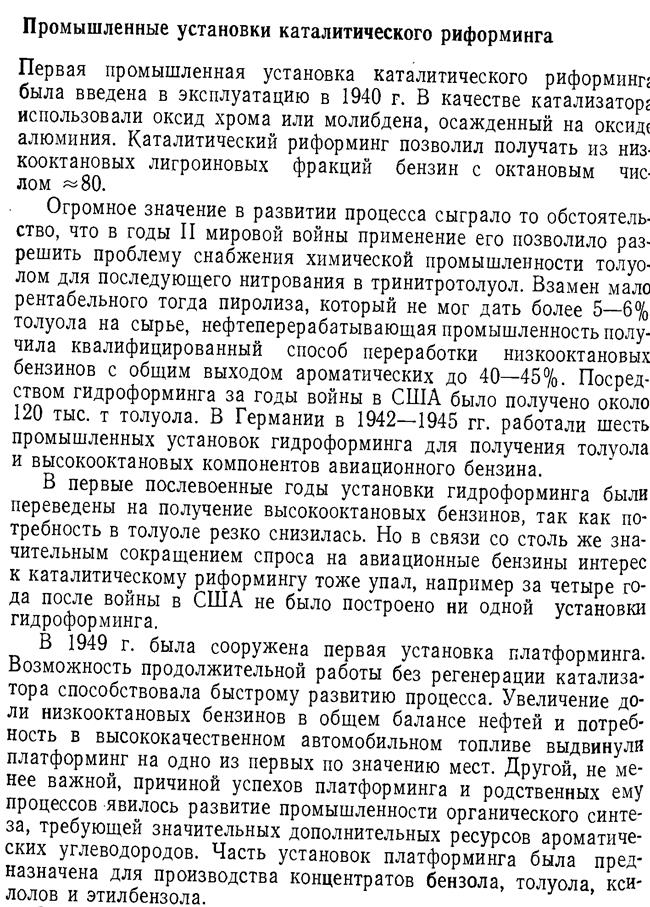

В США, Японии, Китае, Индонезии, Южной Корее и странах Западной Европы широкое распространение получили установки КК лифт - реакторного типа ККЛР (III поколение) с двухступенчатым регенератором для переработки остаточных видов сырья. На этих установках производительностью от 2 до 4 млн. т/год перерабатывают преимущественно смеси прямогонных газойлей с мазутом или гидроочищенным мазутом, реже с гудроном после деметаллизации и ДА или без подготовки с коксуемостью до 8 - 10 % и содержанием суммы ванадия и никеля до 66 мг/кг. Общей характерной особенностью этих процессов является наличие в регенераторах холодильников (комбусторов) катализатоpa для снятия избыточного тепла регенерации. Отличаются они друг от друга, прежде всего расположением ступеней регенерации (нижним - рисунок 15б, либо верхним - рисунок 15а - расположением первой ступени), а также способом отвода дымовых газов регенерации (из каждой рисунок 15б или из последней - рисунок 15а ступеней). Отличительная особенность реакторного блока процесса Эйч-Оу-СИ (НОС) фирмы «Келлог» - соосное расположение реактора и регенератора с внешним монтажом лифт - реактора (на рисунке не показано).

а – RCC; б – R- 2- R; в - ККМС

Рисунок 14 – Принципиальная схема реакторного блока установки КК с двухступенчатым регенератором

На установках, на которых утилизируют остаточные виды сырья, в отличие от перерабатывающих вакуумные и глубоковакуумные газойли, предварительный подогрев сырья в среднем снижен на 30 0С, температуры в реакторе и регенераторе повышены примерно на 10 и 25 0С соответственно. Используются дожиг СО, иногда обогащение воздуха кислородом, пассивация металлов, впрыск водяного пара на распыл сырья и более эффективные форсунки. С переходом на переработку остаточных видов сырья существенно повысилась концентрация металлов на равновесных катализаторах, что привело к повышению расхода катализаторов (от 0,5 до 4 кг/м3). В процессах RCC, R-2-R и НОС достигается выход ≈ 55 – 65 % об. бензина (н. к. – 220 0С) и 22 – 28 % об. ∑С3-С4. В 1991 г. фирма Барко (США) предложила технологию нового (4-го поколения) процесса КК с ультракоротким временем контакта, так называемый миллисекундный крекинг - ККМС (рисунок 15в). Исходное нагретое и диспергированное сырье вводят перпендикулярно нисходящему из регенератора потоку катализатора; крекинг осуществляют на горизонтальном патрубке небольшой длины; далее продукты реакции и катализатор подают в сепаратор с циклонами для быстрого разделения. Катализатор после отпарки водяного пара направляют в регенератор с кипящим слоем (одно- или двухступенчатый, в зависимости от коксуемости сырья). Малое время контакта (менее 0,1 с) позволяет значительно уменьшить долю нежелательных вторичных реакций. В результате возрастает выход бензина и ∑С3-С4 и снижается выход газойлевых фракций. Капитальные затраты на монтаж реактора ККМС примерно на 20 – 30 % меньше, ввиду небольших размеров и малой высоты по сравнению с лифт - реакторами. В 2003 г. по лицензии фирмы ЮОП была построена и введена в эксплуатацию установка ККМС на Мозырском НПЗ в Беларусии.

Промышленные установки каталитического риформинга.

Перспективы усовершенствования процесса каталитического риформинга Основной целью каталитич-го риформинга яв-ся повышение октанового числа бензинов, получение индивид-х ароматич-х углевод-в-бензола, толуола и ксилолов, а также дешевого водородсодерж-ся газа для гидрогеонизац-х процессов. Катализаторы риформинга явл-ся бифункцион-ми-они обладают кислотной и гидрирующей-дегидрирующей активностью. При выборе перспективных схем новых установок следует отдать предпочтение установкам непрерывного риформинга под низким давлением 0,2-0,3 Мпа. С целью уменьшения капит-х и экспл-х затрат предст-ет интерес схема, в которой первая и вторая ступени реализованы в реакторах со стационарным слоем катализатора(напр Pt-Re), а третья и четвертыая ступени-в реакторах с подвижным слоем Pt-Ir Pt-Sn катализ-в. Удлинению межремонтных пробегов комбинир-х НПЗ до 3-х лет будет способствовать дооборудование действующих установок со стационарным катализатором мощностью 1 млн т/год четвертым реактором с непрерывн регенерацией Pt-Sn катализ-ра. Ускорению пуска и вывода установки на режим, улучшению качества катал-ра может способс-ть замена всех теплообм-ов на один, легко дренируемый от продуктов и водяного конденсата-ветикальный теплообменник.Уменьшению перепада давления будут способствовать увеличение отношения высоты реактора к его диаметру, расширение продуктового тракта, изменение схемы отделения газа от продукта.

|