Технология МПП.

Операции аналогичны ОПП и ДПП и, кроме того, имеются конструктивные технологические особенности, которые требуют таких операций как прессование слоев, создание межслойных соединений и др.

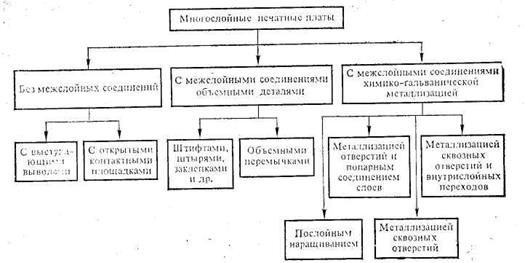

МПП с выступающими выводами (рис. 24, а) представляют собой многослойную структуру из слоев изоляционного матерала (до 10 слоев) с проводящим рисунком 3, соединенных между собой склеивающми диэлектрическими прокладками 4. Плата имеет сквозные перфорированные окна, в которые из внутренних слоев выходят выводы 2 в виде полосок фольги, являющихся продолжением проводящего рисунка внутренних слоев. Выступающие в окна выводы огибаются и закрепляются на внешних слоях платы с помощью колодок 1, устанавливаемых на клей. Платы применяют для монтажа ИМС с планарными выводами. Они обладают высокикой механической прочностью, надежностью в эксплуатации, но не пригодны для монтажа элементов со штыревыми выводами и трудоемки в изготовлении. Процесс производства таких плат плохо поддается механизации и автоматизации. МПП с открытыми контактными площадками (рис. 24, б) содержат до шести слоев, проводники 3 и 4 которых выполнены на диэлектрическом основании. Слои соединены склеивающими прокладками 1. Лицевая поверхность платы имеет глухие окна, открывающие доступ к контактным площадкам 2 внутренних слоев, к которым при сборке и монтаже узла подпаивают планарные выводы ИМС. Установка ИМС и ЭРЭ со штыревыми выводами затруднена. Платы просты в изготовлении, имеют наименьшую трудоемкость, но требуют специальной, достаточно сложной формовки выводов навесных элементов, ограничены по числу слоев, плохо ремонтируются. Процесс сборки узлов на таких платах практически не поддается механизации и автоматизации. МПП с межслойными соединениями объемными деталями (рис. 24, в, г) имеют четыре — шесть слоев 1 проводящего рисунка 2, соединенного послойно в зоне контактных площадок 3 с помощью штифтов 4 (рис. 24, в), пустотелых заклепок 4 (рис. 24, г) или других подобных деталей, предварительно покрытых легкоплавкими сплавами. Эти детали нагреваются после запрессовки их в: отверстия, покрытие оплавляется и соединяет слои МПП. Изготовление таких плат трудоемко, процесс изготовления плохо поддается автоматизации, надежность межсоединений не всегда обеспечивается, применение таких МПП ограничено. В отечественной и зарубежной промышленности широкое распространение получили конструкции МПП с межслойными соединениями, выполненными путем химико-гальванической металлизации (рис. 24, д—з). МПП с послойным наращиванием рисунка (рис. 24, д) имеют до пяти слоев 2 с проводящим рисунком 3 на каждом слое и межслойными соединениями в виде металлизированных переходов 1, соединяющих два или несколько слоев. Такие платы предназначены для монтажа на них навесных элементов с планарными выводами, имеют высокую плотность рисунка схемы и надежные межслойные соединения. Однако они практически не поддаются ремонту, непригодны для размещения на них элементов со штыревыми выводами, трудоемки в изготовлении, имеют очень большой технологический цикл изготовления, а их производство не поддается механизации и автоматизации. МПП попарного прессования (рис. 24, е) имеют четыре слоя с проводящим рисунком 5 и состоят из двух плат 2, соединенных склеивающей прокладкой 4. Межслойные соединения выполнены попарно металлизированными отверстиями 1 и 3, на стенки которых осажден проводящий материал. Платы применяют для монтажа навесных элементов с планарными выводами, но возможна также установка элементов со штыревыми выводами (в отверстия 3) с несколько меньшей плотностью размещения. Они имеют высокую плотность печатного монтажа, достаточно технологичны и допускают возможность автоматизации сборки узлов на них. К недостаткам этих плат относятся пониженное качество металлизированных отверстий 1 соседних слоев, затрудненность ремонта, малое число слоев и невозможность изготовления плат больших размеров. МПП со сквозными металлизированными отверстиями 3 (рис. 24, ж) представляют собой чередование проводящих слоев 1 и 4 и склеивающих диэлектрических прокладок 2. Платы не имеют ограничения числа слоев (оптимальное число до 12) и пригодны для установки элементов, как с штыревыми, так и с планарными выводами. Наибольшее применение их в промышленности обусловлено высокой плотностью монтажа, хорошим качеством межслойных соединений, удовлетворительной ремонтоспособностью. Хорошо поддаются автоматизации и механизации, как процессы изготовления самих плат, так и сборки на них узлов. МПП со сквозными металлизированными отверстиями 3 (рис 24, з) и межслойными металлизированными переходами 5, соединяющими соседние слои, имеют меньшее число слоев по сравнению с МПП предыдущей конструкции при трассировке аналогичной схемы, т. е. имеют большую плотность монтажа. Однако эти МПП более трудоемки в изготовлении и технологический цикл их производства длиннее. ГПП имеют эластичное основание и выполняются, как правило, двусторонними с металлизированными отверстиями и контактными площадками для пайки навесных элементов. Толщина плат не превышает 0,6 мм, что позволяет изгибать их с определенным радиусом, сворачивать в цилиндр и т. п. ГПК (шлейфы) состоят из одного или нескольких непроводящих слоев, на которых размещены печатные проводники. Гибкие кабели хорошо выдерживают большое число перегибов, вибрацию и применяются для межсоединений узлов и блоков ЭВА, так как по сравнению с круглыми кабелями, они в несколько раз легче и занимают меньшие объемы. Проводные платы представляют собой сочетание ДПП, на которой выполнен постоянный проводящий рисунок схемы (контактные площадки, шины земли и питания), с проводным монтажом из изолированных проводов диаметром 0,1—0,2 мм.

*Прим.: 1. с выступающими выводами 2. с открытыми контактными площадками 3. послойным наращиванием 4. попарным прессованием 5. металлизацией сквозных отверстий 6. металлизацией сквозных отверстий с внутрислойными переходами Вариант конструкции МПП выбирают в зависимости от: 1. Универсальности применения той или иной элементной базы 2. Экономически целесообразных размеров платы 3. Максимально возможного числа слоев 4. Надежности ПП и межслойных соединений 5. Ремонтопригодности 6. Технологичности, оборудования и себестоимости 7. Совместимости с методами изготовления ОПП и ДПП 8. Механизации и автоматизации монтажно-сборочных работ 9. Возможности механизации и автоматизации производства ПП

Предпочтения отдают МПП с металлизацией сквозных отверстий, как наиболее полно удовлетворяющим вышеуказанным условиям.

Конструирование МПП должно обеспечивать рациональное размещение навесных элементов с учетом наиболее коротких электрических связей с минимальным количеством переходов печатных проводников со слоя на слой и их размещением, исключающим паразитные связи. Металлизированные отверстия применяют как монтажные для установки навесных элементов и как переходные, для создания электрических связей между слоями. Диаметр монтажных отверстий должен быть больше диаметра выводов навесных элементов на величину, удовлетворяющую условиям пайки и автоматизированной сборки узлов. Диаметр переходных отверстий, с целью максимального уплотнения монтажа, выбирают наименьшим. Соотношение диаметра к толщине платы зависит от вида электролита, определяющим рассеивающую способность. Для МПП учитывают усадку прокладок при прессовании. Контактные площадки. Особенности ТП изготовления ПП приводит к тому, что сечение печатных элементов схемы отличается от прямоугольного и не соответствуют эффективным. Минимально необходимый эффективный диаметр контактной площадки определяют из условия обеспечения гарантированного медного пояска и с учетом технологических погрешностей расположения отверстия на плате и контактной площадки. Проводники из фольгированного диэлектрика имеют минимальное значение ширины, определяемой адгезивными свойствами материала основания и гальваностойкостью оксидированного слоя фольги. Расстояние между печатными элементами зависит от заданного сопротивления изоляции при рабочем напряжении или требовании ТУ на ПП. Фактическое расстояние зависит от шага элементов, их размеров и точности расположения.

ГОСТы, используемые при разработке ТП изготовления ПП: ГОСТ23727- 79. Платы печатные: Требования к типовому ТП получения проводящего рисунка. ГОСТ23 752-79.ПП: Общие технические условия. ГОСТ23661-79.ПП многослойные: Требования к типовому ТП прессования ГОСТ23662- 79... ГОСТ23665-79.ПП: Механическая обработка: Требования к типовым ТП. ГОСТ22093-76... ГОСТ22095-76, ГОСТ17273-71, ГОСТ17274-71, ГОСТ4010-77. Сверла для ПП. ГОСТ 15467-81.Качество продукции: Термины. ГОСТ 16504-81.Качество продукции: Контроль испытания: Термины и определения. ГОСТ16962-79Изделия электронной техники. Механ. и климат. Воздействия: Требования и методы исполнения. ГОСТ10316-77ПП: Фольгированные электрики: Сортимент.

Типовые операции производства ПП

1.Заготовительные: раскрой заготовок, резка материала и выполнение базовых отверстий. Размеры заготовок ПП определяются габаритными и технологическими припусками. Для ОПП и ГПК припуск 2...5 мм, для ДПП и МПП 20...30 мм. В технологическом поле припуска делают базовые отверстия для совмещения слоев, базирования плат в процессе образования переходных и монтажных отверстий на станках с ЧПУ, здесь же получается зона некачественной пропрессовки пакета МПП, удаляемая при обработке МПП по контуру. Точность исполнения базовых отверстий зависит от класса:

Для первого класса штампуют с одновременной вырубкой по контору. Для второго и третьего используют сверление в универсальных кондукторах с последующим развертыванием, на спец. станках сверлят пакет(2...6шт.), размещают на групповой заготовке через 5... 10 мм с последующей разрезкой на отдельные ПП. В крупносерийном производстве разрезка штамповкой с одновременной пробивкой базовых отверстий. Штампы должны иметь прижим от отслаивания и расщепления. В серийном и мелкосерийном производстве используют одно-и многоножевые роликовые ножницы. В мелкосерийном - гильотинные ножницы с прижимом. 2.Образование монтажных и переходных отверстий осуществляется пробивкой на спец. штампах и сверлением. Пробивают отверстия не подлежащие металлизации на эксцентриновых прессах. Если отверстий много, то пробивают последовательно в нескольких штампах. Предварительный нагрев заготовок (80... 100 оС) уменьшает усилие пробивки и увеличивает чистоту среза. Стенки металлизированных отверстий должны быть ровными без сколов, выравов, пор, трещин и т.д., что достигается сверлением на специальных одно и многошпиндельных станках. В мелкосерийном - вручную, а в серийном и массовом производстве используют станки с ЧПУ, которые имеют стол с автоматизированным приводом по двум координатам и систему управления позиционного типа. Исследования показали, что оптимально число оборотов шпинделя пшт=45000... 120000 об/мин и S<0,05mm/c. Материалы для изготовления ПП обладают повышенными образивными свойствами, что ведет к быстрому затуплению инструмента (медь, стеклоткань, эпоксидные композиции и т.д.). Автоматическая смена сверл на станках с ЧПУ устраняет этот недостаток. Кроме того используют металлокерамические сверла (ВК6М, ВК80М). При сверлении происходит наволакивание размягченой смолы на медные кромки контактных площадок, препятствующие последующей металлизации отверстий. Охлаждение заготовки не дает эффекта, сверление под водой технически сложно. Наиболее эффективна гидроабразивная очистка, химическая (стравливание тонкого слоя смолы), плазмохимическая (бомбардировка ионами) и хонингование водяным паром. Подача обратного хода сверла должна быть быстрой, то меньше смолы размажет по стенке. 3.Подготовка поверхности заготовок к проведению технологических операций может быть механической, химической и комбинированной (мех. и хим.). Подготавливают фольгу, диэлектрик, металлизированные поверхности и т.д. По степени механизации процесса выделяют ручную, механизированную на специальных линиях. Подготовка поверхности включает в себя: 1. очистку от окислов, остатков смазки, пленок и др. загрязнений 2. щелочное обезжиривание поверхности моющими средствами 3. водную промывку 4. декапирование (стравливание) в растворе кислоты 5. промывку в холодной и горячей воде 6. сушку поверхности 7. контроль качества подготовки поверхности Основной компонент при механической подготовке - шлифовальный порошок. Разнообразие видов подготовки поверхностей делают актуальной разработку оборудования для механизации и автоматизации этого процесса в виде набора отдельно взаимозаменяемых модулей, соединенных конвейерными или автотранспортирующими устройствами. Промышленность выпускает наборы модулей различных размеров и производительности в зависимости от серийности производства. 4.Химическая металлизация ПП заключается в последовательности химических реакций осаждения меди. Для придания диэлектрику способности к металлизации производят его сенсибилизацию и активацию поверхности. Сенсибилизация - для формирования пленки ионов двухвалентного олова Химическое осаждение происходит вследствие восстановления меди из ее комплексных солей. Скорость осаждения 1...5мкм/час. Производят в специальных автооператорных линиях с набором ванн, с устройствами фильтрации и дозирования растворов, системами поддержания заданной температуры и приводом качания плат. В соответствии с программой, подвески с платами перемещаются с помощью автооператора управляемого командоаппаратом. В последнее время для управления и контроля используют ЭВМ. 5 Гальваническая металлизация используется для предварительного увеличения тонкого слоя химически осажденной меди (до 5-8 мкм) с целью последующего нанесения на поверхность проводящего рисунка схемы с толщиной меди в отверстиях больше 25 мкм; нанесения металлорезиста (олово и свинец) толщиной 8...20 мкм для защиты при травлении, от коррозии и обеспечения хорошей паяемости; нанесения покрытия на КПК (палладий, золото, родий и т.д.) толщиной 2...5 мкм. Металлизируемые платы, закрепленные на спец. подвесках - токоподводах (катод), помещают в гальваническую ванну с электролитом между анодами, выполненными из металла необходимого покрытия. Электролитическое осаждение ведут при UP=6B, плотности IP=1,5...5А/дм, скорости 0,5... 1 мкм/мин. Адгезия покрытия зависит от качества подготовки поверхности, погружения электролита и качества анодов. б.Нанесение рисунка схемы необходимо для получения защитной маски при металлизации или травлении проводящего рисунка. Исключение – фотоформирование. Защитная маска может быть выполнена в виде позитивного или негативного изображения печатных проводников способами: сеткографическим, фотографическими, тиснения, офсетным и ксерографии и т.д. Помещение, где производят нанесение рисунка должно быть кондиционировано, обеспылено, персонал обеспечен безворсовой одеждой, относительная влажность 65±5%, температура +18...+250С, содержать пыли не более 100 частиц размером 2 мкм на 1 л воздуха. Сеткографический способ используется для массового крупносерийного производства ПП. Минимальная ширина проводников и расстояний между ними 0,5мм (1 класс точности) с точностью воспроизведения рисунка ± 0,1 мм. Используют сетчатый трафарет со схемой. Шелковую, металлическую или нейлоновую сетку натягивают на рамку. Наносят на нее жидкий или сухой фоторезист. В результате экспонирования через фотошаблон и проявления на сетке получается рисунок. Другой способ - использование пигментной бумаги, прикатанной к прозрачной пленке или стеклу. На бумагу фотоспособом наносят рисунок, затем накладывают сетку, сушат и отделяют пленку или стекло, а пигментное изображение остается закрепленным на сетке. Далее на плату через ячейки сетчатого трафарета продавливают специальную краску или эпоксидную композицию с помощью резиновой лопатки (ракеля), сушат, контролируют и подвергают ретуши. Удаление маски после получения печатных проводников осуществляют химическим или механическим способом. Средства механизации и автоматизации этого способа включают загрузочные устройства, сеткографические станки и автоматы, конвейерные сушильные печи и магазины-накопители плат с рисунком. Фотографический способ позволяет получить разрешающую способность 0,15 мм (3 кл. точн.) с точностью воспроизведения рисунка ± 0,03 мм. На подготовленную поверхность платы наносят светочувствительный фоторезист, который экспонируют через фотошаблон и проявляют. Фоторезисты могут быть негативными и позитивными. Негативные при экспонировании фотополимеризуются (засвеченные участки), а неэкспонированные вымываются при проявлении. Позитивные фоторезисты повторяют рисунок фотошаблона, т.е. экспонированные участки вымываются. Позитивные обладают более высокой разрешающей способностью по законам оптики, но дороги и токсичны. В производстве используют жидкие и сухие (пленочные) фоторезисты. Жидкие используют при травлении пробельных мест, т.к. при металлизации затекает в металлизируемые отверстия. Большинство жидких фоторезистов недостаточно гальваностойки, но они дешевле пленочных и проще оборудование. Поэтому, если возможно, их чаще используют. Наибольшее распространение получили резисты на основе поливинилового спирта (ПВС) и акриловых полимеров (холодны эмали). ПВС наносят на предварительно подготовленную поверхность заготовки с последующим центрифугированием или медленным вытягиванием, а также накатыванием валками, сушат ИК лучами. Нетоксичен, непожароопасен, проявляется водой, но задубливается даже в темноте. Поэтому срок хранения < 3…8 часов покрытых заготовок ПВС. Сухие пленочные фоторезисты (СПФ) универсальны и используются на всех операциях получения рисунка схемы. СПФ выпускают в виде пленки, полимеризующейся под действием УФ лучей и заключенной между защитной полиэтиленовой пленкой, удаляемой при нанесении СПФ на плату, и оптически прозрачной пленкой полиэтилентерефталата, удаляемой перед проявлением. СПФ марки СПФ-2 толщиной 20, 40, 60 мкм. Фоторезист накатывают валком при t = 105…120оС. Наиболее распространены негативные фоторезисты. Фотоформирование - способ получения проводящего рисунка схемы на базе фотохимической реакции нанесенных на нефольгированную заготовку платы водных растворов солей благородных металлов, восстанавливающихся под действием УФ лучей до металлических ионов и образующих рисунок толщиной 0,2-0,5 мкм, на который затем осаждается толстослойная химическая медь. Экспонирование происходит через фотошаблон или с помощью специальной головки лучом лазера на программном координатографе, управляемом от ЭВМ. Возможно получение рисунка с высокой разрешающей способностью (толщина проводника 10 мкм -разрешение 30 мкм). Офсетный способ. Токопроводящий или защитный рисунок наносится на плату с помощью полиграфических станков офсетной печати, где рисунок с плоского клише переносится на круглый обтянутый офсетной резиной валик, а с валика переносится на основание платы. Другой валик движется синхронно и наносит краску на клише. Тиснение. Фольга или токопроводящая краска на бумажной подложке, покрытые клеящим составом вдавливается в основание платы нагретым металлическим клише. Острые кромки клише обрезают по контору проводники, а с пробельных мест удаляются. Ксерография - физическое фотографирование рисунка непосредственно с чертежа (оригинала). Переноса со стального пуансона, где гальванически получен рисунок, на плату. 7.Травление меди с проблемных мест используют при субтрактивном и полуаддитивных способах. Травление м.б. погружением (медленный процесс, приводящий к большому подтравлению). При наплескивании с помощью лопастей, погруженных в раствор, мал КПД использования раствора, а подтравливание также значительно. При струйном травлении интенсивно используется весь травильный раствор, велика скорость травления и минимально подтравливание, поэтому широко используют. Травят в растворе хлорного железа и кислых растворах на основе хлорной меди и др. 8. Оплавление металлорезиста олово-свинец и горячее облуживание проводящего рисунка ПП. Гальванически нанесенный металлорезист имеет пористую структуру, матовый светло-серый оттенок, быстро скисляется и создает эффект нависания покрытия после травления меди. Для устранения этих недостатков его оплавляют ИК лучами в жидкости или газе на конвеерных установках, содержащих валковую секцию флюсования плат, зону предварительного нагрева (30-100°С) для уменьшения термоудара, подсушки флюса и отсоса его паров, зону оплавления (200-210°С), зону охлаждения обдувом воздуха. Облуживание плат производят способом погружения, полива или волной расплава с последующим выравниванием слоя и удаления излишков с помощью центрифуги, валков, ракеля, специальных сеток, струями нагретого воздуха и жидкости. 9.Обработка по контору, маркировка, финишная подготовка и хранение ПП. При обработке ПП по контору используют вырубку штампами и фрезерование. Фрезеруют на станках с ЧПУ, точность±0,025 мм, пакет 6-10 штук. Используют алмазные дисковые фрезы или твердосплавные концевые диаметром 3-8 мм. В зависимости от тиражности и производительности маркировку осуществляют методом сеткографии, нанесение символов спец. штемпелями, металлизированными символами. Финишная подготовка ПП - поготовка поверхности для консервации ПП на межоперационное и длительное хранение. Консервируют ацетон или спиртокамифольным флюсом, распыляемым по поверхности; упаковывают в полиэтиленовые пакеты по нескольку штук. Хранение на складах при отсутствии паров химикатов, влияющих на качество ПП, температура хранения 5...40 оС, влажность до 70%. Срок хранения 6 месяцев, затем контроль и продление срока или переподготовка поверхности заново. Фотошаблоны для изготовления ПП Используют для получения проводящего рисунка на ПП и слоях МПП при фотографическом и сеткографическом способах. Это графическое изображение рисунка в масштабе 1:1 на фотопластинах или фотопленке. Фотошаблоны (ФШ) бывают контрольные, хранящиеся в архиве как эталоны и рабочие - копии контрольных. Элементы рисунка ФШ с точностью ±0,025 мм, ошибка в координатах <± 0,05 мм для 1 и 2 класса точности и ±0,03 мм для 3 класса. ФШ должны обладать минимальной деформацией при изменении температуры, влажности и в процессе эксплуатации. Существуют 2 способа изготовления ФШ: 1. Фотографирование с оригиналов (М 10:1, 4:1, 2:1) 2. Вычерчивание световым лучом на фотопастинках с помощью координатографов с программным управлением. Совмещение ФШ в МПП и ДПП осуществляется по базовым отверстиям. Изготовление фотооригиналов выполняют на малоусадочном материале путем вычерчивания вручную и на координатографах с ПУ, способом аппликации стандартных элементов печатного монтажа на прозрачную основу (лавсан, стекло и т.д. резанием по эмали координатографом с резцовыми головками, сканирующим лучом в масштабе M l: 1 непосредственно на фотопластинке. Контрольные фотошаблоны выполняют на стеклянных фотопластинках или малоусадочных фотопленках (<0,01...0,03%). Наиболее точные ФШ изготавливают на стеклах с металлизированной поверхностью или маскирующим слоем, полученным диффузией металлов в поверхность стекла. Высокая износоустойчивость и отсутствие усадки обеспечивает хорошее качество изображения и совмещение слоев. Особенности изготовления МПП Прессование. Внутренние слои МПП, выполняемые на тонком одностороннем фольгированном диэлектрике, после стравливания армирующей ее фольги склонны к линейной деформации, искажающей геометрию проводящего рисунка. Поэтому образование базовых отверстий на технологическом поле слоев производят после вытравливания меди, ориентируясь на реперные элементы совмещения, расположенные на технологическом поле. Отверстия пробивают на специальных установках: оптикомеханические системы с визирами на экранах (Ml0:1) и прецизионным штампом.

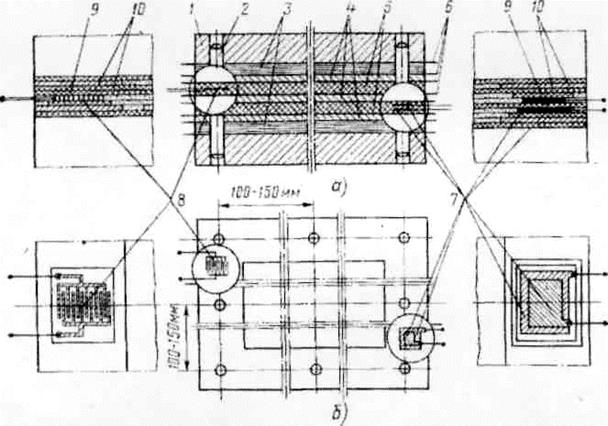

Рисунок 18 Сборка пакета МПП в пресс-форме: а — положение пакетов МПП и датчиков электрического сопротивления в пресс-форме; б—положение базовых отверстий и датчиков электросопротивления на технологическом поле платы; I — плита пресс-формы: 2 — фиксирующий штырь: 3 — подушки из кабельной бумаги, 4 — прокладочные листы; 5—пакеты МПП: 6 — разделительная триацетатная пленка: 7 — датчики в форме квадрата; 8 — датчики в форме гребенки; 9 — прокладки связующей стеклоткани; 10 — слои МПП

Подготовленные слои МПП с прокладочной стеклотканью с остаточным содержанием (42...50%) полностью полимеризованной смолы собирают в специальной пресс-форме обеспечивающей точное совмещение и фиксацию слоев с помощью направляющих штырей. Для выравнивания по толщине МПП и равномерного прогрева при прессовании закладывают подушки из кабельной бумаги. Прессуют не более 2 МПП.

Рисунок 19 Графики: 1. изменение Т - температуры 2. изменение Р - давления 2. изменение R – сопротивления изоляции

Пресс должен обеспечить заданную температуру (±3°С), давление и параллельность плит. Прессуют в 2 этапа: Р1 до желатинизации (t жел). При ее начале включают давление Р2. Время включения определяют: 1. По изменению Rизол, т.к. вначале резко падает, далее начинает возрастать и в этот момент подают Р2. tвыкл определяют с момента замедления изменения Rизол. Возможна автоматизация процесса на этом способе определения tжел. 2. С помощью образцов прокладочной ткани помещенных на плиту. 3. Наблюдение за перемешиванием смолы, вытекающей из спрессованного пакета. Если не перемешивается. то настал момент желатинизации. 4. Путем вытягивания нитей смолы из торца МПП: нити становятся хрупкими. Наиболее технологичен и точен 1 способ.

Рисунок 20 Обычно для равномерности травления совмещают: гидроабразивную обработку для удаления продуктов сверления с поверхности отверстия и создания одинакового качества поверхности, химическое подтравливание диэлектрика и ультразвуковую промывку продуктов травления. Контроль МПП. Из-за большого количества операций ТП МПП и невозможности визуального контроля внутренних слоев и межслойных соединений МПП подвергают автоматизированному контролю на наличие электрических связей, отсутствие коротких замыканий и соблюдение заданного сопротивления изоляции между проводниками. ЭВМ по программе с помощью мультиплексоров осуществляет контроль через контактные устройства в виде подпружиненных игл. Оценка качества ПП Оценка качества ПП - степень соответствия их чертежу, ГОСТ, ТУ при наименьших затратах. Завышенные характеристики удорожают изделие. Сложность ТП, особенно МПП, приводит к отклонениям при изготовлении. Поэтому при оценке качества необходимо знать какие отклонения допустимы, возможность исправления дефектов, что считать браком. Оценке качества подвергают проводящий рисунок (металлизированные отверстия, контактные площадки, проводники наружных слоев и планарные контактные площадки, проводники внутренних слоев), диэлектрическое основание ПП и слоев МПП на качество изготовления и отсутствие деформации. Испытания ПП - экспериментальное определение электрических и механических характеристик при имитации условий эксплуатации (химических, механических и специальных факторов по заданной программе). Цель испытаний - проверка работоспособности и соответствия ПП ТУ. Испытания ПП могут быть приемосдаточные, периодические и типовые. Приемосдаточные испытания включают в себя: 1.стопроцентную проверку плат по внешнему виду, геометрии и правильности монтажа 2.выборочный контроль (3...5%) толщины металлизации, паяемости, сопротивления изоляции Периодические испытания проводят 10 плат не реже 1 раза за 6 месяцев и включают: 1.многократный изгиб ГПП и ГПК 2.выборочная проверка паяемости, целостности электрических цепей, сопротивление изоляции, механического воздействия 3.стойкость к термоударам (-60°С > ± 100°С), влажности, повышенным температурам (+100 С) и пониженной (-60 С) в течение 2 часов. Типовые испытания проводят по программе, составляемой предприятием-изготовителем ПП. Монтаж навесных элементов на ПП Базовыми элементами модулей второго уровня (КУ-2) являются ДПП и МПП. На платах ТЭЗ и ячеек устанавливают: ИМС, дискретные ЭРЭ (резисторы, конденсаторы и навесные шины земли и питания, корпусы разъемов, крепежные и др. конструктивные элементы. ТЭЗ с логикой содержат преимущественно п/п ИМС от 10 до 150 шт и мало ЭРЭ. Специальные ТЭЗ для усиления, формирования и задержки сигналов содержат в основном дискретные ЭРЭ и ИМС, а также элементы не требующие дополнительного крепления к плате. В современных ТЭЗ используют МПП и ДПП двух модификаций:

|