Основная цель – производить только необходимое количество продукции в соответствии со спросом конечного или промежуточного (последующего) потребителя.

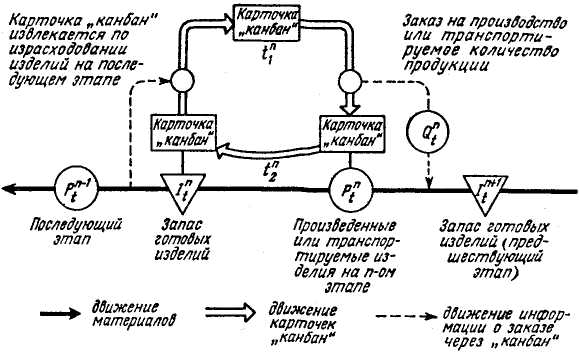

Микрологистическая система KANBAN порожденаконвейерным производством ипредставляет собой систему организации непрерывного производства, что позволяет быстро перестраивать производство и практически не требует страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются МР только в том количестве и к такому сроку, который необходим для выполнения заказа, сделанного подразделением-потребителем. Согласно идее системы подробный план производства составляется только для этапа окончательной сборки. Подробный производственный план – это ежедневный график сборки конечной продукции, а не долгосрочный план наладки оборудования, распределения рабочей силы и подачи комплектующих изделий и сырья, требующие большого запаса времени для их разработки. Такой план задается каждой производственной стадии заранее с учетом времени, необходимого для выполнения заказов на партию изделий. Таким образом, в отличие от традиционного подхода структурное подразделение-производитель не имеет общего жесткого оперативного графика производства, а оптимизирует свою работу в объеме заказа, следующего по производственно-технологическому циклу подразделения фирмы (рис. 5.5).

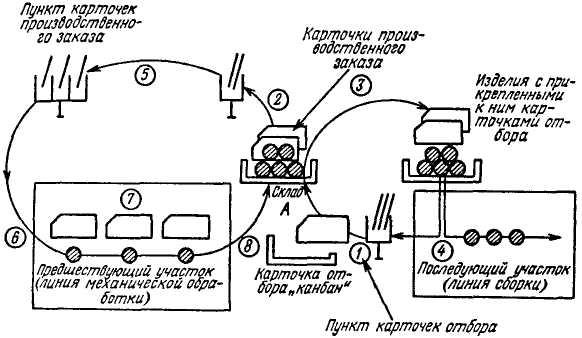

Средством передачи информации в системе является специальная карточка kanban - сопроводительная карточка в прямоугольном пластиковом конверте, содержащая: 1) код изделия (полуфабриката, НП); 2) описание; 3) продукция (конечная, промежуточная), где эти компоненты используются; 4) номер рабочего места (код рабочего), где производится изделие; 5) номер рабочего места (код рабочего), который использует данный компонент; 6) число изделий в данном контейнере; число контейнеров (карточек kanban ). Распространены два основных вида карточек: - карточка отбора (белого цвета) – указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки); - карточка производственного заказа (черного цвета) – число деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке. Эти карточки циркулируют как внутри предприятий Toyota, так и между корпорацией и взаимодействующими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки kanban несут информацию о расходуемых и производимых количествах продукции. Схема функционирования системы KANBAN приведена нарис. 5.6. Рис.5.6. Этапы движения двух типов карточек «канбан» (Монден, с. 51) Этапы движения карточек «канбан»: 1. Водитель автопогрузчика с вилочным захватом прибывает к месту складирования деталей (складу А) на предшествующем участке. У него имеется необходимое количество карточек отбора и пустые контейнеры. Он направляется к складу А только в том случае, если на его пункте отбора скопилось установленное количество присланных через диспетчера карточек или наступило установленное время поездки. 2. Когда водитель последующего участка забирает детали в месте складирования А, он снимает карточки заказа, которые были прикреплены к контейнерам (причем к каждому контейнеру или ящику прикрепляется отдельная карточка «канбан»), и оставляет их на приемном пункте сбора карточек данного производственного участка. Привезенные с собой пустые контейнеры водитель оставляет в том месте, которое укажут ему работающие на данном участке. 3. На место каждой снятой с контейнера карточки заказа он прикрепляет привезенную с собой карточку отбора. При этом он внимательно сравнивает обе карточки. 4. Когда начинается обработка доставленных с предыдущего участка изделий, карточки отбора с освобождающихся контейнеров должны быть доставлены на пункт сбора карточек отбора этого участка. 5. На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта сбора карточек «канбан» в строго определенное время (или же когда произведено строго определенное количество деталей) и оставляются на пункте сбора карточек производственного заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовыми изделиями на месте складирования А. 6. Производство деталей на предыдущем участке ведется в соответствии с последовательностью получения этих карточек заказа. 7. Карточки «канбан» сопровождают изготовляемые на предыдущем участке изделия на всех технологических стадиях этого участка. 8. Когда изделие, деталь или узел готовы, их вместе с карточками заказа помещают на месте складирования А, чтобы водители погрузчика с последующего участка могли вновь забрать их в любое время. Такое движение двух карточек «канбан» должно быть непрерывным на всех стадиях и таким образом будет способствовать сбалансированности производственных процессов на всех технологических стадиях изготовления продукции в соответствии со штучным временем выпуска изделий на сборочной линии. Система KANBAN ощутимо уменьшает запасы МР на входе и НП на выходе, позволяя выявлять «узкие места» в производственном процессе. Руководство может направить внимание на эти «узкие места» для решения проблем наиболее выгодными средствами. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, система KANBAN позволяетустановить баланс в цепи поставки путем минимизации запасов на каждом этапе. Окончательная цель – «оптимальная партия одной поставки». Правила функционирования подсистемы «KANBAN». Правило 1. Последующий технологический этап должен «вытягивать» необходимые изделия с предшествующего этапа в необходимом количестве, в нужном месте и строго в установленное время. Правило имеет следующие дополнения: - любое перемещение изделий без карточек «канбан» запрещается; - любой отбор, превышающий количество карточек «канбан», запрещается; - количество карточек «канбан» должно всегда строго соответствовать количеству продукции.

|