Опытные и расчетные данные по теплоотдаче одиночной неподвижной сферической частицы сплава ФС 90 Ба4

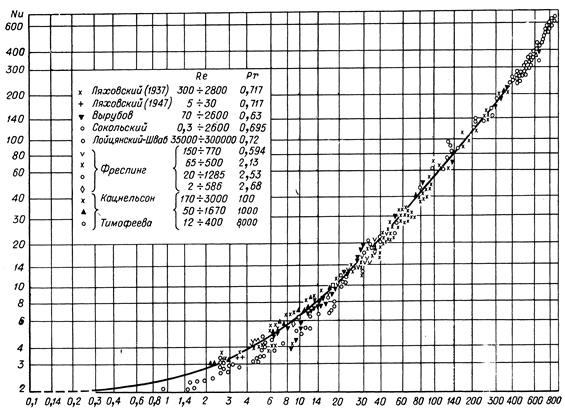

Re0,54Pr0,38 Рис. 4.8. Опытные данные по теплоотдаче одиночной неподвижной сферической частицы: 1 – Nu = 2 + 0,03 Re0,54 Pr0,33 + 0,35 Re0,58 Pr0,35 [99]; 2 – Nu = 1,85×10-6 Re1,6 Pr0,33 [102]; 3 – Nu = 0,9×10–7 Re1,8 Pr0,33 (автор).

Рис. 4.9. Зависимость коэффициентов теплоотдачи одиночной неподвижной сферической частицы сплава ФС 90 Ба4 от числа Re подъемного потока для уравнений: 1 – Nu = 2 + 0,51 Re0,52 Pr0,33 [100]; 2 – Nu = 2 + 0,6 Re0,5 Pr0,33 [101]; 3 – Nu = 1,85×10-6 Re1,6 Pr0,33 [102]; 4 – Nu = 0,9×10–7 Re1,8 Pr0,33 (автор).

2.2.2 Циркуляция кипящего потока

Естественная циркуляция обеспечивает послойное взаимодействие частицы с омывающей ее жидкостью. Скорость обтекания частицы равна приведенной скорости жидкости νпр в подъемном канале. Для нахождения νпр проводят оценку гидродинамики циркулирующего потока. Предельное значение скорости трехфазного потока равно местной скорости звука по формуле (В.23). При этом учитывают не только стехиометрические количества продуктов реакции, но и объем воды, испарившейся на реакционной поверхности и сконденсировавшейся в подъемном потоке. Приведенная скорость потока равна 2/3 от величины скорости истечения. Найденное значение средней скорости позволяет уточнить количество поднимаемой газлифтом жидкости по зависимости (В.24). Предварительно, путем использования данных [104] установлено, что правую часть необходимо умножить на коэффициент kэ, изменяющийся в пределах 0,292 - 0,753. Снижение kэ наблюдается при уменьшении диаметра подъемного канала, который принят равным сумме диаметров частицы и двух пузырьков [105, 106]. Для рассматриваемых нами условий kэ = 0,333.

Гидрогазодинамическую обстановку на участках канала, соответствующих вертикальным линиям на графике, определяет продольный перепад энтальпий. Кроме пара, образующегося в канале в результате вскипания продольного потока, на этих же участках происходит непрерывная генерация пара за счет теплоотдачи от реагирующих частиц, сопровождающаяся циркуляцией жидкости в пристенном слое. Условно принято, что пар генерируемый при падении поперечного перепада энтальпий поступает в основной продольный поток в конце каждого участка. Для основного потока поступление поперечного потока пара является изотермическим процессом, соответствующим на диаграмме Т – S горизонтальными линиями. Количество поступающего в основной поток пара равно количеству пара, рассчитанному по треугольному циклу для пристенного слоя. Исходя из этого, вначале определяют количество пара, образующегося при адиабатном вскипании продольного потока на участке с -1 [4]

где Sc – энтропия жидкости в точке с, Дж/(кг∙К); S´ 1 – энтропия жидкости в точке 1, Дж/(кг∙К); S" с – энтропия пара в точке с, Дж/(кг∙К). Энтальпия парорастворной смеси после расширения в процессе с -1

i1 = i' 1 + r1x, (4.3)

где i' 1 – энтальпия жидкости в точке 1, кДж/кг; r 1 – удельная теплота парообразования в точке 1, кДж/кг. Располагаемый тепловой напор

h = i'c – i 1, (4.4)

где i'c – энтальпия жидкости в зоне закипания, кДж/кг. Скорость потока при адиабатном расширении в процессе с -1

где ν с – начальная скорость циркулируемой в пристенном слое жидкости, м/с. Далее рассчитывают количество пара хк, образующегося при циркуляции прилегающего к стенке слоя жидкости. Во второй участок 2 - 3 поток входит с паросодержанием

x2 = x 1 + xk. (4.6)

По величине х 2 находят значение S2, а затем, как и в предыдущем случае, рассчитывают количество образующегося пара х 3. Перед входом в третий участок 4-5 поток имеет паросодержание

x4 = x3 + xf. (4.7)

Затем, зная величину х 4, находят значение S 4, а потом рассчитывают количество образующегося пара х 5. Перед входом в четвертый участок 6 - 7 поток имеет паросодержание

x6 = x5 + xu. (4.8)

С увеличением числа участков, точность расчетов повышается, но при этом увеличивается количество вычислительных операций. После этого рассчитывают количество пара хк, образующегося при циркуляции прилегающего к стенке слоя жидкости. По экспериментальным данным установлено, что скорость истечения парожидкостной смеси при адиабатном вскипании жидкости ν равна 2/3 величины скорости ν [4]. Действительная скорость истечения потока ν* найдена по зависимости

ν* = φ ∙ νп, (4.9)

где φ = 0,84 – коэффициент скольжения фаз (находится по методике изложенной в работе [107]). Скорость движения частицы определяют по формуле [108]

где U – скорость движения частицы, м/с; ν – скорость движения жидкости, м/с; g – ускорение свободного падения, м/с2; D – диаметр аппарата, м; ρ, ρ0 – плотности твердой фазы и транспортируемого потока, кг/м3. Скорости движения и омывания частицы сплава ФС 90 Ба4 составляют Обобщение результатов опытов в кинетическом реакторе объемом Vp = 1,13∙10–3 м3 представлено на рисунке 4.12. Расчеты выполнены на момент равный полупериоду реакции (αr = 0,5).

Анализ данных на рисунках 4.10, 4.12 показывает, что значения коэффициентов теплоотдачи при движущейся поверхности теплообмена (фракция d = 1·10–3 м) возрастают примерно в 2 раза для АГ5О5И5 и в 1,5 раза для ФС 90 Ба4. Максимальная скорость вытеснения водорода из воды для АГ5О5И5 составила W = 7,14∙10–3 м3/(м2∙с) [102], что более чем на два порядка превышает скорость выделения водорода сплавом ФС 90 Ба4. При повышении температуры для сплава активированного алюминия значение числа Рейнольдса увеличивается в 2 - 2,5 раза. Это свидетельствует о высокой реакционной способности сплава АГ5О5И5 с водой. Основные результаты раздела опубликованы в работах [97, 109].

2.3 Выводы по разделу

Таким образом, в условиях гетерогенной системы предельное значение скорости химической реакции определяется интенсивностью теплоотдачи при естественной циркуляции [110]. Процесс протекает в условиях сопряжения основной экзотермической реакции с параллельной эндотермической (вскипание воды) при небольших температурных напорах, т. е. в условиях близких к равновесию. В данном случае обеспечиваются низкие скорости течения 3-х фазного потока и, следовательно, затраты на трение ничтожны. В работе [4] показано, что КПД вскипающей системы не превышает 0,25 %, т.е. всего четвертая часть процента передаваемого тепла переходит в механическую энергию движущегося потока. В исследованном нами процессе в энергию циркулирующего потока преобразуются сотые доли процента энергии химической реакции. Установлено влияние скоростей течения продольных и поперечных потоков на теплоотдачу при взаимодействии частиц сплава ферросилиция с водой. Структура поднимающегося потока изменяется по мере роста паросодержания от участка к участку. Расчет базируется на термодинамике равновесных процессов. Экспериментально определено, что перегрев жидкости по высоте аппарата является переменным. При учете трения находят предельно возможную скорость течения и тем самым более точно оценивают кинетическую энергию в общем балансе. Последнее обстоятельство дает возможность получить более достоверные коэффициенты теплоотдачи. Определение величин температурного напора и скорости омывания образца жидкостью позволяет по обычным критериальным зависимостям рассчитать интенсивность теплообмена. Зная удельный тепловой поток несложно подсчитать эквивалентный ему массовый поток водорода. Тем самым открывается возможность предварительного расчета предельно достижимой скорости газовыделения. Такой подход справедлив, если допустить, что химическая стадия процесса имеет минимальное сопротивление. Следовательно, сопротивление физической стадии обусловленное подводом воды и удалением продуктов реакции и тепла, определяет скорость реакции. Минимальное производство энтропии при найденном значении химического потенциала удовлетворяет условию послойного взаимодействия сплавов с водой [111]. Приведенные материалы свидетельствуют о выполнении поставленных задач диссертационной работы в области установления закономерностей тепломассообмена между частицами сплава ФС и водой в условиях послойного взаимодействия веществ. Определена температура реакционной поверхности.

РАЗДЕЛ 3 ВОДОРОДНЫЕ РЕАКТОРЫ

3.1 Результаты испытаний кинетического реактора

Перед проведением исследований по получению водорода в газогенераторе АВГ-45 были проведены испытания кинетического реактора, режимы работы которого приближены к описанным в инструкции [17]. Реактор разогревают до 90 °С, сплав в количестве 0,105 кг и 0,76 кг щелочи засыпают в реактор. Затем заливают 0,5 л воды и проводят герметизацию. Индукционный период реакции составляет 130 с, после которого температура резко возрастает до 165 °С и давление за 50 с увеличивается до 3,8 МПа (Рmax = 6,4 МПа). Объем выделившегося водорода равен 0,058 м3, что соответствует полноте реакции αт = 0,445. Развиваемые температуры и полнота реакции оказались ниже, чем в АВГ-45. Кроме того, выгрузка образующихся продуктов серьезно затруднена. По результатам опытов установлено, что принятое количество загружаемых реагентов не способно вывести процесс на необходимый температурный режим из-за большой массы кинетического реактора (51 кг). Далее дана последовательность операций, приближающая режимы испытаний на кинетическом реакторе к условиям эксплуатации АВГ-45. Реактор с раствором щелочи 10 %-ной концентрации и порошком сплава, подвешенным в кассете в горловине реактора, разогревают до 185 °С. Давление аргона не превышает 1,5 МПа. В остальном методика проведения исследования не отличается от описанной в разделе 3.3. Результаты опытов представлены в таблице 5.1. На рисунке 5.1 приведен внешний вид испытываемого газогенератора

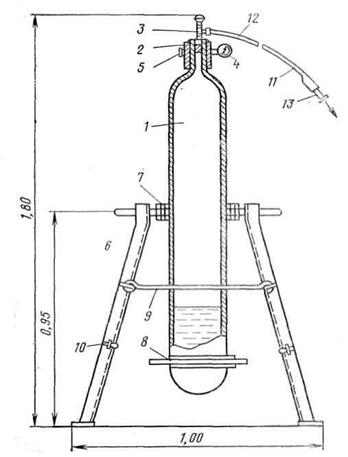

Рис. 3.1. Внешний вид газогенератора АВГ-45 в сборе.

Таблица 5.1 Зависимость скорости выделения водорода и полноты реакции от температуры для сплавов ФСА и ФС. Концентрация NaOH 13,3 %, дисперсный состав ФС 75 Ба1, ФС 75 Ба4 –

Обнаружено, что сплав ФС 75 Ба1 при одинаковых условиях ведения процесса имеет более высокую полноту реакции, чем ФС 75 Ба4. Синтетический сплав ФСА 30 Мн1 обладает сравнительно низкой активностью. Сплав ФСА 30 ведет себя примерно так же, как сплавы с добавками бария.

5.2 Исследование процесса получения водорода в газогенераторе АВГ-45

Цель данного исследования – усовершенствование традиционного процесса генерирования водорода путем изменения состава сплавов. Установка с газогенератором АВГ-45 аналогична приведенной на рисунке 1.1 за исключением систем приготовления и подачи щелочи и пульпы. На рисунке 5.2 представлен разрез газогенератора АВГ-45 в сборе.

Рисунок 5.2. Баллонный газогенератор АВГ-45: 1 – реактор, 2 – головка,

Перед проведением опытов порошок сплава и гранулированную щелочь засыпают вручную, затем заливают требуемое количество воды. Отдельными опытами установлено, что растворение 0,8 кг гранулированного едкого натра повышает температуру 6 л воды с 10 °С до 40 °С. Подъем температуры примерно до 70 °С происходит за счет добавления незначительного количества порошка алюминия. Затем начинается основная реакция взаимодействия кремния со щелочью. После завершения процесса реактор охлаждают. По давлению и объему свободной части баллона определяют количество образовавшегося водорода. Сброс газа в атмосферу производят через конденсатор, сепаратор и расходомер ГСБ-400. Объем сливаемой пульпы измеряют мерной емкостью. Для наблюдения за процессом аппарат снабжен контрольно-измерительными приборами, характеристики которых даны в таблице А.1. Поскольку среда в реакторе агрессивна, термопары размещены в трубках из нержавеющей стали (dнар = 8∙10–3м). Трубки введены в газогенератор через головку специальной конструкции на высоту 0,02 м и 1,17 м от дна баллона. Одновременно фиксируют температуру наружной стенки баллона. Инерционность термопар, заделанных в металлические трубки, проверяли так же как и в разделе 4. Опыты показали, что при погружении в сосуд с кипящей водой через 5 с прибор фиксирует 86 °С, через 10 с – 93 °С, через 20 с – 95 °С, через 80 с устанавливается 97 °С (рис. А.2). При погружении в сосуд с маслом, нагретом до 180 °С, динамика роста температур следующая: через 20 с – 120 °С, через 60 с – 160 °С, через 120 с – 165 °С и по истечению 180 с устанавливается температура 175 °С. Давление, развиваемое в ходе реакции, определяется манометром тип МТ ГОСТ 2405-72 № III-79, в контрольных опытах использован образцовый манометр модель МО 11202 № 4838 ГОСТ 6521-72 – см. таблицу А.1. Применялись сплавы ФС 75 Ба1, ФС 75 Ба4, ФСА-15, ФСА 30, ФСА 30 Мн1. В первом опыте со сплавом ФСА 30 Мн1 для разогрева реактора загружено 30∙10–3 кг сплава на основе алюминия А-98КаМг d = (0,1 - 0,5)∙10–3 м. В результате чего в первые секунды реакции произошло бурное вскипание воды. В связи с этим в последующих опытах добавка сплава А-98КаМг снижена до 20∙10–3 кг. Загрузка реагентов стандартная [112]. Результаты опытов со сплавами ФСА и сплавами с добавками бария представлены в таблице 5.2 и на рисунке 5.3. Дисперсный состав сплавов: ФС 75 Ба1, ФС 75 Ба4 – (0,3 - 1,2)∙10–3м, ФСА 30 и ФСА 30 Мн1 – (0,1 - 0,5)∙10–3м, ФСА 15 – (0,63 - 1,5)∙10–3м.

Таблица 5.2

|

При оценке теплообмена для реагирующей одиночной частицы сплава ФС 90 Ба4 находят скорости продольных и поперечных двухфазных потоков в подъемном канале. Скорость течения двухфазного потока в обогреваемом канале определяет интенсивность теплообмена и зависит от нее. Введение в термодинамический анализ интенсивности теплообмена приводит к необходимости разделения обогреваемого канала на отдельные участки. В данном случае канал разбит на 3 участка (рис. 4.11). На диаграмме Т – S эти участки соответствуют отрезкам c - k, k - f, f - u линии cu. Процесс u - z характеризует вскипание потока в подъемном канале. Линия cu заменяется ломанной линией, имеющей вертикальные участки с - 1, 2 - 3 и

При оценке теплообмена для реагирующей одиночной частицы сплава ФС 90 Ба4 находят скорости продольных и поперечных двухфазных потоков в подъемном канале. Скорость течения двухфазного потока в обогреваемом канале определяет интенсивность теплообмена и зависит от нее. Введение в термодинамический анализ интенсивности теплообмена приводит к необходимости разделения обогреваемого канала на отдельные участки. В данном случае канал разбит на 3 участка (рис. 4.11). На диаграмме Т – S эти участки соответствуют отрезкам c - k, k - f, f - u линии cu. Процесс u - z характеризует вскипание потока в подъемном канале. Линия cu заменяется ломанной линией, имеющей вертикальные участки с - 1, 2 - 3 и

(4.2)

(4.2) (4.5)

(4.5) , (4.10)

, (4.10) В данном случае при реагировании сплава ФС 90 Ба4 с раствором щелочи 13,3 % трехступенчатый участок находится в интервале температур от 103 до 100 °С. Поперечный перепад температур между частицами и потоком составил 3 °С. При совмещении продольного и поперечного потока скорость выделения водорода составила 2,65·10–5 м3/(м2·с). Расчет базируется на термодинамике равновесных процессов. Отклонения расчетных значений скорости W от опытных не превышают 15 %.

В данном случае при реагировании сплава ФС 90 Ба4 с раствором щелочи 13,3 % трехступенчатый участок находится в интервале температур от 103 до 100 °С. Поперечный перепад температур между частицами и потоком составил 3 °С. При совмещении продольного и поперечного потока скорость выделения водорода составила 2,65·10–5 м3/(м2·с). Расчет базируется на термодинамике равновесных процессов. Отклонения расчетных значений скорости W от опытных не превышают 15 %.