Расхождение между заданными и действительными параметрами (не превышают 10 %) просчитывают по

формуле:

Расчет гидропривода кантователя рулонов

Исходные данные представленный в таблице 5, взяты из технологической инструкции ТЭСЦ – 3, а также из документов, регламентирующих работу кантователя.

Таблица 5 – «Исходные данные»

1. Выбор номинального давления

где

Округляем полученное значение номинального давления (МПа) до ближайшего стандартного значения по ГОСТ 12445-80:

2. Выбор шестеренного насоса 2.1. Находим скорость прямого хода поршня

где

2.2. Определяем подачу насоса

где

2.3 Определяем теоретическую подачу насоса

где Принимаем теоретическую подачу 2.4.Находим рабочий объем насоса

где 2.5.Находим рабочую мощность насоса

2.6.Определяем полную мощность насоса

где Выбираем по каталогу насос V_85-2 со следующими техническими характеристиками: номинальная частота вращения номинальная подача давление на выходе давление на выходе мощность 2.7. Определяем параметры насоса.

где n – номинальная частота вращения вала

или

где m – модуль зуба z – число зубьев (z=10) b – ширина венца зуба (b=4 m)

Определяем диаметр шестерни

Уточняем ширину венца зуба

3. Определение параметров гидроцилиндра 3.1 Максимально допустимая величина нагрузки на шток определяется из соотношения

где 3.2. Диаметр штока можно определить по формуле:

Принимаем диаметр штока равный 3.3.Находим толщину стенки гидроцилиндра

где Толщина стенки гидроцилиндра равна 3.4. Вычисляем толщину дна гидроцилиндра

3.5. Определяем напряжение сжатия штока

4. Расчет трубопроводов 4.1. Определяем диаметр трубопроводов напорной линии:

где

Полученный в результате расчета значения диаметра 4.2. Определяем диаметр трубопроводов сливной линии:

где

Полученный в результате расчета значения диаметра округляют до ближайшего большего значения из стандартного ряда: 4.3. Расчет трубопроводов на прочность. Определяем толщину стенки трубопроводов. напорная линия

Принимаем толщину стенки трубопроводов напорной линии сливная линия

Принимаем толщину стенки трубопроводов напорной линии где

5. Расчет потерь давления в гидросистемах 5.1. Определяем режим движения жидкости: напорная линия

где

Следовательно, режим движения жидкости турбулентный. сливная линия

где

Следовательно, режим движения жидкости турбулентный. 5.2. Значение коэффициента потерь на трение по длине напорная линия

сливная линия

Потери давления на трение по длине трубопровода: напорная линия

где

сливная линия

Потери давления на местных сопротивлениях: напорная линия

где

сливная линия

где

Принимаем потери давления в гидроаппаратах, по справочным таблицам

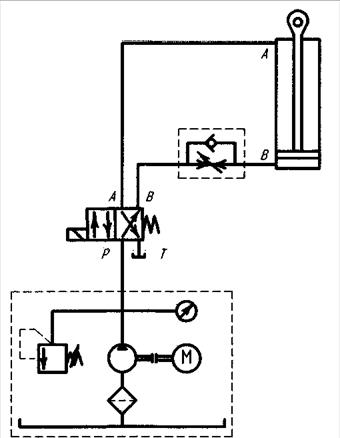

Определяем суммарные потери давления в гидроприводе поступательного движения, представленного на рисунке потери давления в напорной линии

потери давления в сливной линии

6. Поверочный расчет гидроприводов 6.1. Действительное давление, развиваемое насосом в приводе поступательного движения, равно: при выдвижении штока цилиндра

при втягивании штока цилиндра

где

6.2. Расхождение между заданными и действительными параметрами не должно превышать 10%. при выдвижении штока цилиндра

при втягивании штока цилиндра

Выдранный по каталогу шестеренный насос V_85-2 со следующими техническими характеристиками: номинальная частота вращения номинальная подача давление на выходе давление на выходе мощность

Рис.2. Схема гидропривода Кинематический расчет привода с червячным редуктором для листоправильной машины.

Кинематический расчет привода состоит из следующий основных частей: определения общего передаточного числа; разбивка общего передаточного числа по ступеням; определение кинематической погрешности. Общие замечания к расчету 1. Вращающий момент передается от электродвигателя входному валу редуктора через соединительную компенсирующую упругую втулочно-пальцевую муфту (МУВП) и частота вращения входного вала равна частоте вращения вала электродвигателя. 2. Редуктор одноступенчатый на ступени: глобоидная червячная передача; 3. Одноступенчатый червячный редуктор имеет оптимальную конструкцию. Передаточное число Выбор основных параметров. Заданному передаточному числу можно удовлетворить как при числе заходов Предполагая, что скорость скольжения в зацеплении не превышает 4 Витки червяка имеют твердость HRC

Принимаем

Для бронзы Бр.АЖ9-4Л имеем В редуктор будет залито масло из числа приведенных в (табл. 2) для которого

При известных числовых значениях имеем:

По (табл. 3) при q = 10,

Модуль

Принимаем по ГОСТ 2144-76 стандартные значения m и q1 (табл.4)

Для проверки правильности выбора материала колеса найдем скорость скольжения в зацеплении. Для этого вычисляем диаметр делительного цилиндра червяка. Принимаем Скорость скольжения в зацеплении:

Здесь Отклонение при скорости f'= 0,020·1,5=0,03 и приведенный угол трения p'= 1º43'. Таким образом, окончательно принимаем передачу с параметрами: А = 196

Так как окончательно принятые параметры передачи отличаются от параметров, принятых в предварительном расчете, необходимо произвести проверочный расчет передачи. По табл.7 выбираем 7-ю степень точности передачи и нормальный гарантированный боковой зазор х. В этом случае коэффициент динамичности К Коэффициент неравномерности распределения нагрузки К где коэффициент деформации червяка при q=10 и Примем вспомогательный коэффициент х = 0,6 (незначительные колебания нагрузки. К Коэффициент нагрузки К= К Проверяем контактное напряжение. σ H/мм Расчетные контактные напряжения:

Уточняем значения допускаемых напряжений. При скорости скольжения

Таким образом, расчетные контактные напряжения не превышают допускаемые. Проверка зубьев червячного колеса на прочность при изгибе. Расчетные напряжения изгиба в зубьях колеса определяются по формуле:

Находим величины, входящие в формулу:

Допускаемое напряжение определяется по формуле:

Для Бр.АЖ9-4Л, отливаемой в песок, при твердости рабочих поверхностей витков HRC

Эквивалентное число циклов напряжений:

здесь

Общее время работы передачи

Подставив числовые значения, получим

Так как допустимое напряжение больше расчетного, т.е. По условиям работы передачи кратковременные перегрузки не возникают, поэтому производить расчет зубьев на пластическую деформацию не требуется.

Геометрический расчет червячной передачи. Диаметр длительного цилиндра червяка Наружный диаметр червяка:

Диаметр впадин червяка:

Угол подъема витков червяка на длительном цилиндре для

Длина нарезанной части червяка (предполагаем, что витки червяка закалены с поверхности т.в.ч.)

Согласно ранее данным рекомендациям для закаленных с поверхности витков червяка величину Диаметр длительной окружности колеса:

Диаметр окружности выступов колеса в его средней плоскости:

Наружный диаметр колеса:

Ширина колеса Радиус вершин зубьев колеса в плоскости, перпендикулярной оси червяка и проходящей через ось колеса,

Определение к.п.д. редуктора. Для червячного редуктора с опорами валов на подшипниках качения к.п.д. определяется по формуле:

Коэффициент, учитывающий потери в зацеплении,

Угол трения принят по таблице 6 для определения величины коэффициента, учитывающего потери мощности на размешивание. Т.к. в масло погружается червяк, то определяем среднюю мощность на валу червяка через среднюю мощность на валу колеса по формуле:

Предположим что при рабочей температуре масла ( червяка:

Коэффициент, учитывающий потери мощности на размешивание и разбрызгивание масла:

К.п.д. редуктора Выбор подшипников червячного вала. Усилия, действующие на червячный вал, определяем по формулам. Усилия в зацеплении при наибольшем крутящем моменте на валу колеса. Окружное усилие:

Радиальное усиление:

Осевое усилие, приложенное на расстоянии 0,5

Червячный вал с валом электродвигателя соединяется эластичной муфтой типа МУВ. При работе этого типа муфт на конец вала действует дополнительный изгибающий момент:

Реакции опор. Схема расположения усилий, Направления усилий представлены на рис. 1; опоры, воспринимающие внешние осевые усилия, обозначим цифрами 2 и 4.

Рисунок 1- Усилия в червячном зацеплении и опорные реакции

Вал червяка Расстояние между опорами l1 = 340 мм. Диаметр d1 = 80 мм. Реакции опор (правую опору, воспринимающую внешнюю осевую силу Ра1, обозначаем цифрой «2»): В плоскости xz

В плоскости yz

Проверка: Суммарные реакции:

Осевые составляющие радиальных реакций шариковых радиально-упорных подшипников

где для подшипников шариковых радиально-упорных с углом Осевые нагрузки подшипников (см. табл.8). В нашем случае Рассмотрим левый («первый») подшипник. Отношение Эквивалентная нагрузка

Долговечность определяем по более нагруженному подшипнику. Рассмотрим правый (второй) подшипник. Отношение

Поэтому эквивалентную нагрузку определяем с учетом осевой:

Расчетная долговечность, млн. об.,

Расчетная долговечность,ч,

где n = 1440 об/мин – частота вращения червяка. Ведомый вал (см. рис.1). Расстояние между опорами (точнее, между точками приложения радиальных реакций Реакции опор (левую опору, воспринимающую внешнюю осевую силу Pа2, обозначим цифрой «4» и при определении осевого нагружения будем считать ее «второй»; см. табл. 9). В плоскости xz

В плоскости yz

Проверка:

Суммарные реакции:

Осевые составляющие радиальных реакций конических подшипников:

Где для подшипников 7211 коэффициент влияния осевого нагружения e = 0,411(см. табл. 10). Осевые нагрузки подшипников (см. табл. 11) в нашем случае Fa = Pa2 > S4 – S3; тогда Fa3 = S3 = 580H; Fa4 = S3 + Fa = 580 + 810 = 1390 H. Для правого (с индексом «3») подшипника отношение Эквивалентная нагрузка

В качестве опор ведомого вала применены одинаковые подшипники 7211. Долговечность определим для левого подшипника («четвертого»), для которого эквивалентная нагрузка значительно больше. Для левого (индекс «4») подшипника Мы должны учитывать осевые силы и определять эквивалентную нагрузку; Примем V = 1; Кб – 1,3 и Кт = 1; для конических подшипников 7211 при Коэффициенты X = 0,4 и Y = 1,459 (см. табл. 12 и П11);

Расчетная долговечность, млн. об.,

Расчетная долговечность, ч,

где n = 74 об/мин – частота вращения вала червячного колеса. Столь большая расчетная долговечность объясняется тем, что по условию монтажа диаметр шейки должен быть больше диаметра dв2 = 48 мм. Поэтому был выбран подшипник 7211.Возможен вариант с подшипником 7210, но и для него долговечность будет порядка 1 млн.ч. Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчета геометрических характеристик d Проверим стрелу прогиба червяка (расчет на жесткость). Приведенный момент инерции поперечного сечения червяка

Стрела прогиба f= Допускаемый прогиб

Таким образом жесткость обеспечена, так как f = 0,0062 мм В данном примере запасы прочности больше

Проверочный расчет червячного вала.

При проверочном расчете определяются запасы статической прочности и выносливости в наиболее опасных сечениях вала. Вначале целесообразно произвести уточненный расчет на статическую прочность и по его результатам судить о необходимости проведения уточненного расчета на выносливость. Запас прочности по пределу текучести

где

в этих формулах:

где F- площадь поперечного сечения. Для рассматриваемого вала имеем:

здесь

Так как напряжения кручения незначительны, то при дальнейшем расчете ими пренебрегаем. Для приготовления

|

, мм

, мм

, мм

, мм

, кН

, кН

, м

, м

, м

, м

- нагрузка, преодолеваемая гидроцилиндром, Н;

- нагрузка, преодолеваемая гидроцилиндром, Н; - площадь поршня, мм2.

- площадь поршня, мм2. .

.

- прямой ход, м;

- прямой ход, м; - время кантовки, сек.

- время кантовки, сек.

- диаметр поршня, м;

- диаметр поршня, м; - скорость прямого хода поршня,

- скорость прямого хода поршня,  ;

; .

.

- объемный КПД.

- объемный КПД. .

.

– номинальная частота вращения вала

– номинальная частота вращения вала

– общий КПД.

– общий КПД. ;

; ;

; ;

; .

.

— коэффициент запаса по прочности.

— коэффициент запаса по прочности.

– допустимое напряжение

– допустимое напряжение .

.

— расход, л/мин;

— расход, л/мин; — скорость жидкости напорной линии, м/с.

— скорость жидкости напорной линии, м/с. округляют до ближайшего большего значения из стандартного ряда:

округляют до ближайшего большего значения из стандартного ряда:

— скорость жидкости сливной линии, м/с.

— скорость жидкости сливной линии, м/с.

.

.

.

. = 400...500 МПа - допустимое напряжение;

= 400...500 МПа - допустимое напряжение; - максимальное давление.

- максимальное давление.

— кинематическая вязкость жидкости.

— кинематическая вязкость жидкости.

п ри турбулентном течении для гидравлически гладких труб, определяется:

п ри турбулентном течении для гидравлически гладких труб, определяется:

— плотность рабочей жидкости;

— плотность рабочей жидкости; — коэффициент потерь на трение по длине;

— коэффициент потерь на трение по длине; - длина трубы;

- длина трубы; — диаметр трубы;

— диаметр трубы; — средняя скорость потока в расчетном участке трубопровода;

— средняя скорость потока в расчетном участке трубопровода; где

где  — коэффициент потерь на трение по длине;

— коэффициент потерь на трение по длине; - длина трубы;

- длина трубы; — диаметр трубы;

— диаметр трубы; — средняя скорость потока в расчетном участке трубопровода

— средняя скорость потока в расчетном участке трубопровода

— коэффициент потерь на местном сопротивлении;

— коэффициент потерь на местном сопротивлении; — количество крутых поворотов;

— количество крутых поворотов;

— количество крутых поворотов;

— количество крутых поворотов;

— нагрузка, приложенная к штоку цилиндра;

— нагрузка, приложенная к штоку цилиндра; — площадь цилиндра в поршневой полости;

— площадь цилиндра в поршневой полости; -площадь цилиндра в штоковой полости;

-площадь цилиндра в штоковой полости; — коэффициент, учитывающий потери на трение в уплотнениях цилиндра.

— коэффициент, учитывающий потери на трение в уплотнениях цилиндра.

, график крутящих моментов на тихоходном валу. число оборотов червячного вала n = 1000 об/мин. Редуктор работает 22 часа в сутки, 320 дней в году. Календарный срок работы передачи – 10 лет, нагрузка нереверсивная.

, график крутящих моментов на тихоходном валу. число оборотов червячного вала n = 1000 об/мин. Редуктор работает 22 часа в сутки, 320 дней в году. Календарный срок работы передачи – 10 лет, нагрузка нереверсивная. 2. с точки зрения повышения к.п.д. следует стремиться к увеличению числа заходов червяка. Для двухзаходного червяка предварительно принимаем q = 10.

2. с точки зрения повышения к.п.д. следует стремиться к увеличению числа заходов червяка. Для двухзаходного червяка предварительно принимаем q = 10. , выбираем для червячного колеса бронзу Бр.АЖ9-4Л.

, выбираем для червячного колеса бронзу Бр.АЖ9-4Л. 45 и чистоту ∆ 7. Из условия контактной выносливости рабочих поверхностей зубьев червяка и витков червяка определяем межосевое расстояние.

45 и чистоту ∆ 7. Из условия контактной выносливости рабочих поверхностей зубьев червяка и витков червяка определяем межосевое расстояние.

2, q = 10,

2, q = 10,  .

. =

=  = 11000

= 11000  - наибольший момент в цикле нагрузки. Так как для безоловянистых бронз расчет на усталостное выкрашивание не производится, то допускаемое напряжение находим исходя из недопустимости заедания по формуле:

- наибольший момент в цикле нагрузки. Так как для безоловянистых бронз расчет на усталостное выкрашивание не производится, то допускаемое напряжение находим исходя из недопустимости заедания по формуле:

= 650

= 650  из (табл. 1). При скорости скольжения

из (табл. 1). При скорости скольжения

= 0,876

= 0,876 = 1.

= 1. =

=

=1,2. При подстановке числовых значений в расчетную формулу для передачи

=1,2. При подстановке числовых значений в расчетную формулу для передачи  2, q = 10,

2, q = 10,  межосевое расстояние будет:

межосевое расстояние будет:

= 8

= 8  , тогда

, тогда

.

. =

=  . Так как скорость скольжения в зацеплении меньше

. Так как скорость скольжения в зацеплении меньше  то выбор материала червячного колеса оправдан.

то выбор материала червячного колеса оправдан. ; к тому же межосевое расстояние по расчету было получено

; к тому же межосевое расстояние по расчету было получено  =179 мм, а после выравнивания

=179 мм, а после выравнивания  m и q по стандарту было увеличено до А=196 мм, т.е. на 10 %, и пересчета

m и q по стандарту было увеличено до А=196 мм, т.е. на 10 %, и пересчета  по делать не надо, необходимо лишь проверить

по делать не надо, необходимо лишь проверить  . Для этого уточняем КПД редуктора:

. Для этого уточняем КПД редуктора: =6,15 м/с приведенный коэффициент трения для безоловянной бронзы и шлифованного червяка (см. табл. 5)

=6,15 м/с приведенный коэффициент трения для безоловянной бронзы и шлифованного червяка (см. табл. 5)  = 8

= 8  39, q = 10.

39, q = 10. =1,1.

=1,1. = 1+ (

= 1+ (

= 2 по табл. 8 Ө = 86.

= 2 по табл. 8 Ө = 86. .

. 1,14.

1,14. =

=

.

. =

=

= 0,9, тогда:

= 0,9, тогда: =

=

.

.

=

=  = 11000

= 11000  ,

,

= 8

= 8

=

=

=

=

=

=  .

. = 870

= 870  находим эквивалентное время за цикл работы передачи

находим эквивалентное время за цикл работы передачи  :

: =

=

=

=  циклов;

циклов;

<

<  , то усталостная прочность зубьев колеса по изгибу обеспечена.

, то усталостная прочность зубьев колеса по изгибу обеспечена. = 80

= 80

2 и q = 10.

2 и q = 10. =

=  . Ход винтовой линии:

. Ход винтовой линии:

следует увеличить при

следует увеличить при  =

=  =

=

.

. =

=

;

;

=

=

) окружная скорость на делительном цилиндре

) окружная скорость на делительном цилиндре

от оси вала:

от оси вала:

;

; ;

; ;

; ;

; .

. ;

; ;

; ;

; ;

; ,

, коэффициент осевого нагружения e = 0,68(см. табл.7)

коэффициент осевого нагружения e = 0,68(см. табл.7) ;

;  ; тогда

; тогда  ;

;  .

. ; осевую нагрузку не учитываем.

; осевую нагрузку не учитываем. .

. ≥e,

≥e, .

.

млн.об.

млн.об. ,

, и

и  ) l2 = 125 мм; диаметр d2 = 312 мм.

) l2 = 125 мм; диаметр d2 = 312 мм.

;

; ;

; ;

; .

.

;

; ;

; ;

; ,

, ;

; , поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

, поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

;

;

.

. млн. об.

млн. об. ч,

ч, , значительно превосходят те, которые могли быть получены расчетом на кручение. Напомним, что диаметр выходного конца получился при расчете на кручение 18,7 мм, а мы по соображениям конструирования приняли d

, значительно превосходят те, которые могли быть получены расчетом на кручение. Напомним, что диаметр выходного конца получился при расчете на кручение 18,7 мм, а мы по соображениям конструирования приняли d  = 32мм.

= 32мм. .

.

= (0,005

= (0,005  8= 0,04

8= 0,04  0,08 мм.

0,08 мм. .

. , так как диаметр участков вала, выбранные по условиям монтажа, превышают расчетные.

, так как диаметр участков вала, выбранные по условиям монтажа, превышают расчетные. определяется по формуле:

определяется по формуле: =

=

и

и  - расчетные запасы прочности соответственно по изгибу и кручению;

- расчетные запасы прочности соответственно по изгибу и кручению; =

=

=

=  .

. и

и  - пределы текучести гладкого образца соответственно при изгибе и кручении;

- пределы текучести гладкого образца соответственно при изгибе и кручении; - коэффициент влияния абсолютных размеров вала;

- коэффициент влияния абсолютных размеров вала; и

и  - номинальные напряжения изгиба и кручения, определяемые по формулам;

- номинальные напряжения изгиба и кручения, определяемые по формулам; =

=

=

=  ,

, и

и  - моменты сопротивления соответственно при изгибе и кручении;

- моменты сопротивления соответственно при изгибе и кручении; =

=

= 2

= 2  =

=

;

; =

=

=

=