Преимущества и недостатки основных типов передач

Рекомендации при подготовке исходных данных для расчета: 1. Мощность двигателя выбирается из ряда мощностей двигателя принятого типа с округлением до ближайшего большего значения к мощности, потребляемой приводимой машиной с учетом КПД привода. 3. Наиболее экономичной является эксплуатация редуктора при частоте вращения на входе < 1500 об/мин, а с целью более длительной безотказной работы редуктора рекомендуется принимать частоту вращения входного вала < 900 об/мин.

Конструктивные особенности. Материалом для корпусов редукторов служит чугун СЧ 15-32 и СЧ 18-36, реже — литье из углеродистых сталей 15 Л, 20 Л или 25Л (ГОСТ 977—75). Корпусные детали иногда изготовляют сварными. Они должны иметь технологичную форму с минимально необходимым числом выступов, ребер (для обеспечения жесткости и при необходимости охлаждения), буртов и т. п. Размеры элементов корпуса и крышки выбирают на основании рекомендаций, выработанных практикой конструирования (рис. 15.6). Для увеличения жесткости редуктора (обеспечивает стабильное положение зацепляющихся колес) в местах передачи усилий от подшипников на корпус предусматривают ребра или соответствующие изменения формы стенки корпуса. При креплении крышки к корпусу для обеспечения максимально достижимой монолитности болты или шпильки располагают возможно ближе к подшипникам. Для этого приливы в местах установки подшипников делают таких размеров, чтобы образовались площадки, достаточные для примыкания головок болтов и гаек. Положение крышки относительно корпуса фиксируется при сборке редуктора двумя коническими или цилиндрическими штифтами 1, располагаемыми на возможно большем расстоянии один от другого. При малом расстоянии между ними точность относительного расположения корпуса и крышки снижается.

Варианты практического использования теоретического материала. В качестве примера рассмотрим трубоэлектросварочный стан ТЭСА 203-530 ОАО «ВМЗ», который состоит из следующих основных участков: участок подготовки металла, формовки и сварки полосы, отделки и термической обработки труб. В состав оборудования линии предформовочной подготовки полосы входит приемный конвейер, кантователь рулонов, подъемно-поворотный стол, задающее устройство, разматыватель, листоправильная машина и дисковые ножницы. В данном случае рассмотрена модернизация модернизация привода приемного конвейера, гидроситемы кантователя рулонов и привода листоправильной машины. Приемный конвейер предназначен для задачи штрипса в производство. Приемный конвейер передает рулон на кантователь. На конвейер рулоны поступают при помощи электромостового крана. Одновременно на конвейер может, устанавливается не более двух рулонов. Максимальное число передаваемых рулонов не может превышать 8 штук. В состав привода приемного конвейера входит электродвигатель, муфта и трехступенчатый редуктор.

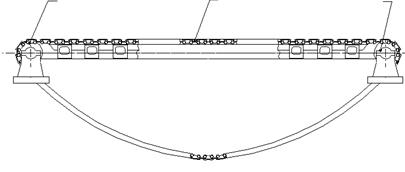

Общий вид приёмного конвейера (а) и тягового элемента (б).

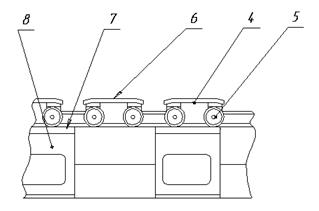

Основным элементом приемного конвейера (рисунки 1. и 2.) является цепь 1, состоящая из звеньев 4, перемещающихся на роликах 5. На конвейере расположены два вертикальных замкнутых цепных контура, не соединенных между собой. На каждой цепи через определенное расстояние установлены попарно каретки-башмаки 6, на которые опирается при движении рулон. Цепи перемещаются ведущими звездочками 2, насаженными на один вал и вращаемыми от электродвигателя. В конце конвейера цепи огибают ведомые звездочки 3, которые закреплены на одном валу и вращаются в подшипниках. На рабочем участке конвейера цепи скользят по направляющим балкам 7, опирающимся на пружинные опоры 8. На холостом участке цепи свободно провисают и только перед набеганием на приводные звездочки входят в направляющие – нижние и верхние. Привод конвейера

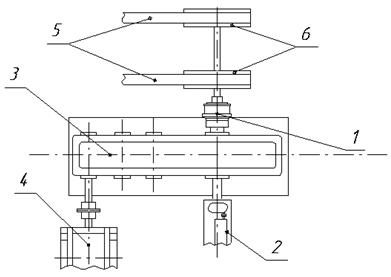

1. Зубчатая муфта 2. Командоаппарат 3. Редуктор 4. Электродвигатель 5. Цепь 6. Приводная звёздочка

Кантователь предназначен для приема рулонов с конвейера, поочередной кантовки их из вертикального положения в горизонтальное и центровки рулонов по оси поворотного стола. Кантователь состоит из люльки, механизма поворота люльки на 90, гидроцилиндра перемещения штанги, узла дросселя и узла передвижной линейки, которая присоединена к штанге кантова теля. Прием рулона осуществляется при исходном положении кантователя. В этом случае в крайнем положении находятся шток гидроцилиндра поворота люльки, а также шток гидроцилиндра выдвижения штанги, положение которого фиксируется конечным выключателем. Поочередная подача рулонов на люльку производится конвейером, а остановку рулона над выдвижной штангой люльки кантователя обеспечивает фотореле. После остановки конвейера включается гидропривод штанги, который вводит ее во внутрь рулона на 1100 мм. По окончании выдвижения штанги включается в работу гидроцилиндр поворота люльки, который производит поворот люльки совместно с рулоном на 900.При этом рулон из вертикального положения переводится в горизонтальное. После остановки люльки включается гидропривод хода штанги, и штанга с рулоном выдвигается до совмещения осей рулонов разной ширины с осью поворотного стола. После установки рулона, освобождается штанга кантователя, которая возвращается в первоначальное положение.

|