Применение волновых передач

Волновые передачи применяются в различных отраслях техники: в приводах грузоподъёмных машин, конвейеров, различных станков, в авиационной и космической технике, в точных приборах, исполнительных механизмах систем с дистанционным и автоматическим управлением, в приводах остронаправленных радарных антенн систем наблюдения за космическими объектами и т.п. Экспериментальные исследования показывают, что волновые передачи становятся неработоспособными по следующим причинам. 1. Разрушение подшипников генератора волн от нагрузки в зацеплении или из-за значительного повышения температуры. Повышение температуры может вызвать недопустимое уменьшение зазора между генератором и гибким зубчатым венцом. Номинальный зазор на диаметр примерно равен 0,00015 диаметра оболочки. Возрастание нагрузки и температуры в некоторых случаях связано с интерференцией вершин зубьев на входе в зацепление, появляющейся при больших изменениях первоначальной формы генератора волн, гибкого и жесткого зубчатых венцов. 2. Проскок генератора волн при больших крутящих моментах (по аналогии с предохранительной муфтой). Проскок связан с изменением формы генератора волн, гибкого и жесткого зубчатых венцов под нагрузкой вследствие их недостаточной радиальной жесткости или при больших отклонениях радиальных размеров генератора. Проскок наступает тогда, когда зубья на входе в зацепление упираются один в другой поверхностями вершин. При этом генератор волн сжимается, а жесткое колесо распирается в радиальном направлении, что приводит к проскоку. Для предотвращения проскока радиальное упругое перемещение гибкого колеса предусматривают больше номинального, а зацепление собирают с натягом или увеличивают размеры передачи. 3. Поломка гибкого колеса от трещин усталости, появляющихся вдоль впадин зубчатого венца при напряжениях, превышающих предел выносливости. С увеличением толщины гибкого колеса напряжения в нем от полезного передаваемого момента уменьшаются, а от деформирования генератором волн увеличиваются. Поэтому есть оптимальная толщина. Долговечность гибкого элемента легко обеспечивается при передаточном отношении в ступени и> 120 и чрезвычайно трудно при и <80, так как потребная величина радиального упругого перемещения увеличивается с уменьшением передаточного отношения. 4. Износ зубьев, наблюдаемый на концах, обращенных к заделке гибкого колеса. Износ в первую очередь зависит от напряжений смятия на боковых поверхностях от полезной нагрузки. Часто возникает износ при сравнительно небольших нагрузках, связанный с интерференцией вершин зубьев от упругих деформаций звеньев под нагрузкой. Во избежание этого геометрические параметры зацепления следует выбирать так, чтобы в ненагруженной передаче в одновременном зацеплении находилось 15...20 % зубьев. Между остальными зубьями в номинальной зоне зацепления должен быть боковой зазор. При увеличении крутящего момента зазор выбирается и число одновременно зацепляющихся зубьев увеличивается из-за перекашивания зубьев гибкого колеса во впадинах жесткого колеса от закрутки оболочки и вследствие других деформаций колес. 5. Пластическое течение материала на боковых поверхностях зубьев при больших перегрузках. Анализ причин выхода из строя волновых передач показывает, что при передаточных отношениях и> 100... 120 несущая способность обычно ограничивается стойкостью подшипника генератора волн; при и ≤100 — прочностью гибкого элемента, причем уровень напряжений определяется в первую очередь величиной радиального упругого перемещения и в меньшей степени вращающим моментом.

Принцип действия Число зубьев гибкого колеса несколько меньше числа зубьев неподвижного элемента. Число волн деформации равно числу выступов на генераторе. В вершинах волн зубья гибкого колеса полностью входят в зацепление с зубьями жёсткого, а во впадинах волн - полностью выходят из зацепления. Линейная скорость волн деформации соответствует скорости вершин выступов на генераторе, то есть в гибком элементе существуют бегущие волны с известной линейной скоростью. Разница чисел зубьев жёсткого и гибкого колёс обычно равна (реже кратна) числу волн деформации.

Рис. 2. Схема работы зубчатой волновой передачи: а — исходное положение генератора; б — генератор повернут на 90°; в — генератор повернут на 360°; г — зона зацепления; 1 — жесткое колесо; 2 — гибкое колесо; 3 — генератор волн. Например, при числе зубьев гибкого колеса 200, неподвижного элемента - 202 и двухволновой передаче (два выступа на генераторе волн) при вращении генератора по часовой стрелке первый зуб гибкого колеса будет входить в первую впадину жёсткого, второй во вторую и т.д. до двухсотого зуба и двухсотой впадины. На следующем обороте первый зуб гибкого колеса войдёт в двести первую впадину, второй — в двести вторую, а третий — в первую впадину жёсткого колеса. Таким образом, за один полный оборот генератора волн гибкое колесо сместится относительно жёсткого на 2 зуба.

а) б)

Рис. 3-а. Зубчатая волновая передача (редуктор): 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн; 3-б Зубчатая волновая передача с наружным расположением генератора: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор

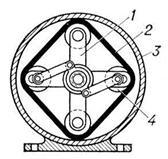

а) б) Рис. 4-а. Фрикционный волновой вариатор: 1 — жесткий элемент; 2 — эластичный гибкий элемент; 3 — генератор волн; 4 — дополнительные ролики генератора 4.-б Зубчатая волновая передача с гидравлическим генератором: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор Расчет волновых зубчатых передач. Размер гибкого колеса выбираем как наибольшее из Гибкие колеса волновых передач изготовляют из легированных сталей 30ХГСА ( В расчетных формулах принимаем следующие размерности: сила, Н, напряжение, Мпа, длина. Мм, частота вращения, мин-1, момент, Н∙м. Диаметр отверстия гибкого колеса по критерию усталостной прочности

где Таблица Материалы, химико-термическая обработка, пределы выносливости образцов.

Диаметр по критерию динамической грузоподъемности подшипника

где для Вероятность неразрушения, % 90 94 96 98 99 99,6

Из двух полученных значений диаметров наибольший округляем по ряду наружных диаметров Определяем предварительно Для двух волновых передач

И модуль 1-й(предпочтительный) ряд…0,20; 0,25; 0,30; 0,40; 0,50; 0,60; 0,80; 1,00; 1,25; 1,50; 2,00; 2,50; 3,00; 4,00 т.д. 2-й ряд… 0,220; 0,280; 0,350; 0,450; 0,550; 0,700; 0,900; 1,125; 1,375; 1,750; 2,250; 2,750; 3,500; 4,500; 5,500 и т.д.

Назначаем толщину обода зубчатого венца

Толщину оболочки гибкого колеса определяют из соотношения Далее расчет ведется для зацепления с исходным производящим контуром, имеющим угол профиля Радиальная деформация в долях модуля

при ограничениях

где

Если Для того, чтобы вписаться в размер отверстия Из равенства

Затем округляют модуль до стандартного. Подставив его и уточненное значение Диаметр впадин и вершин гибкого зубчатого венца, а также жесткого колеса соответственно равны

Далее определяем размеры генераторов волн. Во всех типах указанных выше волновых передачах для передачи высоких крутящих моментов и больших мощностей «слабым» звеном являются гибкие колеса.

|

,рассчитываемых по критерию усталостной прочности; и

,рассчитываемых по критерию усталостной прочности; и  -по критерию динамической грузоподъемности подшипника генератора волн. Затем выполняем геометрические и прочностные расчеты, корректируем предварительно выбранных размеров.

-по критерию динамической грузоподъемности подшипника генератора волн. Затем выполняем геометрические и прочностные расчеты, корректируем предварительно выбранных размеров. Мпа, 40ХН2МА (

Мпа, 40ХН2МА ( ) Мпа, 18Х2Н4ВА (

) Мпа, 18Х2Н4ВА ( ) Мпа и др. с термообработкой до твердости 28…32 HRC. Жесткие колеса изготовляют из углеродистых сталей 50, 60, 40Х и др. с термоулучшением (28…32 HRC).

) Мпа и др. с термообработкой до твердости 28…32 HRC. Жесткие колеса изготовляют из углеродистых сталей 50, 60, 40Х и др. с термоулучшением (28…32 HRC). ,

, ;

;  момент на тихоходном звене передачи;

момент на тихоходном звене передачи;  -частота вращения генератора волн;

-частота вращения генератора волн;  -передаточное отношение;

-передаточное отношение;  -предел выносливости материала;

-предел выносливости материала;  -допустимый коэффициент безопасности; (1,6 1,7 – при вероятности разрушения 99.6%);

-допустимый коэффициент безопасности; (1,6 1,7 – при вероятности разрушения 99.6%);  =1,5 +0,0015∙ u –эффективный коэффициент концентрации напряжений.

=1,5 +0,0015∙ u –эффективный коэффициент концентрации напряжений.

,

, и

и  мм

мм  ,

,  ; для

; для  мм

мм  ,

,  ; для гибкого подшипника генератора волн В =0,137;

; для гибкого подшипника генератора волн В =0,137;  -ресурс работы, в ч;

-ресурс работы, в ч;  -температурный коэффициент для подшипника качения;

-температурный коэффициент для подшипника качения;  -коэффициент, учитывающий вероятность безотказной работы подшипника:

-коэффициент, учитывающий вероятность безотказной работы подшипника: гибких подшипников (ГОСТ 23179-78

гибких подшипников (ГОСТ 23179-78  42; 52; 62; 80; 100; 120; 150; 160; 200; 240; 300; 320; 400; 420; 480). Тогда можно применять как кулачковый, так и дисковый генератор волн при одних и тех же параметрах зацепления. Для дискового генератора

42; 52; 62; 80; 100; 120; 150; 160; 200; 240; 300; 320; 400; 420; 480). Тогда можно применять как кулачковый, так и дисковый генератор волн при одних и тех же параметрах зацепления. Для дискового генератора  или округлять до целого числа.

или округлять до целого числа. по формуле

по формуле =2;

=2;  =1

=1 ;

;

. Модули стандартизованы в диапазоне 0,05…100 мм (ГОСТ 9563-80)

. Модули стандартизованы в диапазоне 0,05…100 мм (ГОСТ 9563-80)

,мм (рис.):

,мм (рис.):

.

.  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;

для модулей

для модулей  по ГОСТ 13755-81 (коэффициенты высоты головки и ножки зуба

по ГОСТ 13755-81 (коэффициенты высоты головки и ножки зуба

, радиального зазора

, радиального зазора  , радиуса скругления головки зуба

, радиуса скругления головки зуба  ), для модулей

), для модулей  мм по ГОСТ 9587-81 (

мм по ГОСТ 9587-81 (

для

для  ).

). , коэффициенты смещения исходного контура

, коэффициенты смещения исходного контура  и допустимая глубина захода зубьев

и допустимая глубина захода зубьев  определяются по следующим зависимостям:

определяются по следующим зависимостям:

;

; ;

;  ; (1)

; (1) , (2)

, (2) - коэффициент перегрузки;

- коэффициент перегрузки;  радиальная деформация подшипника генератора и жесткого колеса,

радиальная деформация подшипника генератора и жесткого колеса,

, то увеличивают

, то увеличивают  и повторяют расчет. Если

и повторяют расчет. Если  , то принимают

, то принимают  .

. .

. и при

и при  определяют расчетный модуль (путем последовательных приближений)

определяют расчетный модуль (путем последовательных приближений)

в вышеуказанную формулу, определяют новое

в вышеуказанную формулу, определяют новое  . Подставив еще раз в эту формулу

. Подставив еще раз в эту формулу  ,находят окончательно

,находят окончательно  , далее

, далее  и повторяют расчет по зависимостям(1.2). Определяют

и повторяют расчет по зависимостям(1.2). Определяют  .;

.;  .;

.; ;

; ;

; .

.