Вирішення експериментального завдання та опрацювання результатів експерименту

Методика проведення випробувань для визначення мікротвердості майже така сама, що й при вимірюванні твердості за Віккерсом. Після підготовки поверхні зразка, встановлюють оптимальне навантаження та проводять не менше 10-15 випробувань в різних точках поверхні. Потім розраховують значення мікротвердості матеріалу. Вимоги щодо процесу вимірювань мікротвердості: - товщина зразків більш ніж в 10 разів має перевищувати глибину відбитка індентора; - розміри робочої поверхні мають перевищувати 5 мм; - дуже чиста та відполірована (за необхідністю протравлена) поверхня. Для всіх зразків, властивості яких будуть порівнюватися необхідно дотримуватися однієї методики пробопідготовки; - застосовувати оптимальне навантаження; - відстань від краю зразка та між відбитками індентора має перевищувати 2,0 діагоналі відбитка; - різниця між діагоналями відбитка індентора має не перевищувати 2%. Вимірювання діагоналей довжиною до 0,2 мм повинно проводитись з похибкою не більшою за ±0,001 мм і для діагоналей довших за 0,2 мм з похибкою не більшою за ± 0,5%; - для отримання порівнюваних результатів, необхідно чітко сфокусувати зображення відбитка та не змінювати його та освітлення при вимірюванні розмірів обох діагоналей; - проводити не менше 5-10 вимірювань; - випробування проводити при температурі 20°C; - похибка методу ± 1%. Порядок виконання роботи: Для отримання достовірних результатів необхідно виконати наступні етапи: І. Пробопідготовка Поверхню зразка готують до вимірювань шліфуванням та електролітичним чи хімічним поліруванням. Якщо необхідно визначити мікротвердість окремих фаз й макроаналіз показав, що їх добре видно – пробопідготовка вважається закінченою. Якщо необхідно визначити мікротвердість всередині окремих зерен – необхідно проводити протравлювання, оскільки твердість матеріалу в середині зерна менше ніж на границях внаслідок меншого спотворення гратки й меншого рівня внутрішніх напружень.

Перед проведенням випробувань необхідно провести процедури юстування приладу. Вони включають дві операції: центрування та тарування.

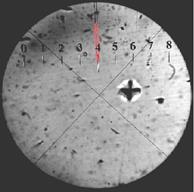

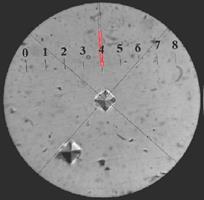

ІІ. Центрування мікроскопа. Задача центрування – точне суміщення оптичної осі з віссю навантаження при повороті столика зі зразком. В процесі центрування необхідно добитися, щоб відбиток наносився в тому самому місці, яке було обрано під мікроскопом. Центрування проводиться за допомогою окулярного мікрометру МОВ–1-15 (див. рис.5.2, поз. 5) та центрувальних гвинтів (див. рис. 5.2, поз. 15). Окулярний мікрометр має нерухому сітку, мікрометричний барабанчик і каретку з рухомою сіткою. На нерухомій сітці завдовжки 5 мм нанесені штрихи з цифрами від 0 до 8 з ціною поділки 1 мм. На рухомій сітці нанесений косинець з прямим кутом і дві риски (бі-штрих). Перехрестя потрібне для знаходження точки, де буде вимірюватися мікротвердість, а бі-штрих – для розрахунків за шкалою. Центрувальні гвинти дозволяють переміщувати об’єктив мікротвердоміру в горизонтальній площині. Послідовність етапів процесу центрування зображено на рис. 5.4. Перехрестя рисок в окуляр-мікрометрі 5 встановлюють в центрі поля зору мікроскопу. Для цього подвоєний штрих, що пересувається барабанчиком мікрометра має бути навпроти цифри 4 нерухомої шкали, а нуль шкали барабанчика – точно напроти риски (див. рис. 5.4, а). Після цього переміщують предметний столик 12 зі зразком ручкою 14 під індентор та здійснюють навантаження.

а б в

г д Рисунок 5.4. Послідовність проведення процедури центрування мікротвердоміру ПМТ-3. Якщо прилад не відцентрований, то після повернення столика у попереднє положення, відбиток з’явиться не всередині перехрестя (див. рис.5.4, б). Тоді центрувальними гвинтами переміщують перехрестя доти, поки воно не співпаде з центром відбитка (див. рис. 5.4, в). Після цього переміщують предметний столик гвинтами 13, щоб знайти нове місце для відбитка (див. рис.5.4, г). Знову проводять індентування. Новий відбиток має бути точно всередині перехрестя (див. рис.5.4, д). Якщо цього не сталося – процедуру повторюють.

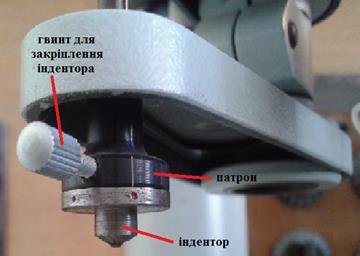

ІІІ. Тарування індентора При виконанні випробувань дослідник має бути впевненим, що індентор створює зазначене навантаження. Для цього спочатку необхідно впевнитися в правильній установці індентора відносно осі навантажуючого механізму. При правильній установці червона цятка на боковій поверхні оправи пірамідки має співпадати з рискою на патроні, в якому гвинтом закріплюється індентор (див. рис. 5.5).

а б Рисунок 5.5 – Тарування мікротвердоміра: а - правильне розташування індентора в тримачі, б – взаємне положення індентора та мікроскопа (лінія – між вершиною індентора та площиною фокусування об’єктиву).

Тарування навантажуючого пристрою забезпечує правильне взаємне положення індентора та мікроскопа. При правильному положенні в ненавантаженому стані верхівка алмазної пірамідки має бути в площині фокусування об’єктиву. Якщо це не так, то будуть отримуватися занижені чи завищені значення мікротвердості. Тарування виконується за допомогою еталонних шліфів (див. рис. 5.6), виконаних з м’яких матеріалів (алюмінію, міді, олова).

Рисунок 5.6 – Еталонні шліфи для тарування мікротвердомірів.

Отримані при випробуванні цифри мікротвердості мають співпадати з зазначеними на еталоні. Якщо ці цифри більші – індентор треба підняти, якщо менші – опустити. Таке регулювання виконується за допомогою повороту шайби 16 (див. рис. 5.2 та 5.3, а). Також можна для тарування використовувати зразки з повареної солі, товщиною більше 1 мм. Без навантаження на поверхні має бути лише маленький слід, а при навантаженнях 0,049 – 0,49 Н (5-50 гс) мікротвердість має бути 186-206 МПа.

IV. Визначення ціни поділки шкали барабанчика окулярного мікрометра. Для визначення ціни поділки шкали барабанчика необхідно знати збільшення об’єктиву. Його можна дізнатися, знаючи фокусну відстань, позначену на об’єктиві та використав дані табл. 1.2 з роботи №1. Також збільшення можна знайти користуючись об’єкт-мікрометром. Для цього обирають два штриха об’єкт-мікрометра, що лежать на деякій відстані один від одного в центральній частині шкали. Сумістив перехрестя з першим з них, а потім з другим, знаходять різницю між показаннями барабанчика. Оскільки ціна поділки об’єкт-мікрометра та окуляра однакова - 0,01 мм, а барабанчик має 100 поділок, то лінійне збільшення об’єктива визначається за формулою: Uоб = n1 / n2, (5.1) де n1 – кількість поділок барабанчика, n2 – кількість поділок шкали об’єкт-мікрометра. Тоді ціна поділки барабанчика визначається за формулою: С = 0,01 / Uоб (5.2) Приклад: відстань між поділками шкали об’єкт-мікрометра n2 = 15, а число поділок барабанчика n1 = 481. Тоді Uоб = n1 / n2= 481/15 = 32,06х. Отже, С = 0,01 / Uоб = 0,01/32,06 = 0,312 мкм.

V. Визначення оптимального навантаження Вимірювання мікротвердості потрібно виконувати при оптимальному навантаженні. Для цього проводять серію випробувань при різних навантаженнях та будують графік в координатах «навантаження – твердість». Крива має таку форму: зі збільшенням навантаження твердість спочатку зростає, а потім залишається постійною. Оптимальним вважається навантаження, починаючи з якого твердість не змінюється.

Після виконання всіх описаних процедур мікротвердомір готовий до роботи.

VІ. Проведення вимірювань 1. Підготовлений зразок встановлюють на основу (скляну чи металеву) та за допомогою пластичної маси (пластиліну) та спеціального пресу (див. рис. 5.3, в) забезпечують паралельність робочої поверхні та площини стола мікротвердоміру. Якщо робоча поверхня зразка протравлена, необхідно перед натисканням пресу обов’язково накрити її фільтровальним папером чи тканиною для запобігання пошкодженню. 2. Основу закріплюють на предметному столику, який знаходиться у крайньому положенні за годинниковою стрілкою, під об’єктивом та за допомогою мікро- та макро- гвинтів фокусують зображення. 3. Переміщуючи стіл зі зразком у двох перпендикулярних напрямках гвинтами 13 обирають місце нанесення відбитку індентора і розміщують його у вершині кута нерухомої сітки (див. рис. 5.4, а). При цьому необхідно пересвідчитися, що нуль шкали барабанчика окулярного мікрометра 5 знаходиться навпроти риски, а бі-штрих – навпроти цифри «чотири». 4. Встановлюють оптимальну вагу на шток 9. Повільно та обережно повертають стіл ручкою 14 проти годинникової стрілки на 1800 до упору для розміщення зразка під індентором. 5. Повільним обертанням ручки 11 опускають шток з індентором на зразок. Витримують навантаження протягом 10-15 с. 6. Після закінчення навантаження ручку 11 повільно піднімають, знімаючи дію індентора. 7. Повільно повертають ручкою 14 стіл за годинниковою стрілкою до упору, повертаючи зразок під об’єктив мікроскопу для вимірювання діагоналей відбитка. Якщо центрування не порушене, відбиток буде посередині поля зору в перехресті рисок. Точність поєднання місця, наміченого для випробування, з місцем фактичного вдавлювання пірамідки складає приблизно 3 мкм.

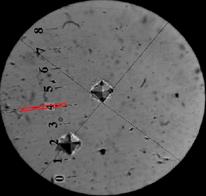

VІІ. Розрахунок мікротвердості. 1. Обертанням регулювальних гвинтів 13 підводять відбиток до косинця нерухомої сітки так, щоб вершина косинця співпала з лівим кутом відбитка, а пунктирні лінії косинця співпали з гранями лівої частини відбитка (див. рис.5.7, а). Після цього обертанням мікрометричного барабанчика окуляра «на себе» підводять вершину косинця рухомої сітки до протилежного кута відбитка; тоді пунктирні лінії косинця рухомої сітки поєднаються з гранями правої частини відбитка (див. рис.5.7, б). При такому положенні шкали окуляр-мікрометра указують довжину діагоналі відбитка. Відлік кількості повних поворотів барабанчика проводиться по цифрах, які видно в полі зору, а долей – по показанням барабанчику окулярного мікрометру (див. рис. 5.7, в), ціна поділки якого вже визначена за формулою (5.2).

а б в

г д е Рисунок 5.7. Методика вимірювання діагоналі відбитка індентора: а-в – вимірювання горизонтальної діагоналі, розмір якої становить 123 поділки шкали барабанчика, г-е – вимірювання вертикальної діагоналі, розмір якої становить 126 поділок шкали барабанчика.

2. Повернути окуляр на 900 та аналогічним чином визначити довжину другої діагоналі (див. рис.5.7, г-е). Перевірити, щоб діагоналі не відрізнялися більш ніж на 2 %. 3. Підрахувати середнє значення діагоналі відбитку. 4. Мікротвердість визначити за формулою:

де Р – використане навантаження, d – діаметр відбитка. 5. Всі дані при визначенні оптимального навантаження записати до табл. 5.2. 6. Повторити для іншого навантаження або іншого місця. Таблиця 5.2 - Визначення оптимального навантаження

. 7. Побудувати криву для визначення оптимального навантаження та визначити його величину.

8. При оптимальному навантаженні виміряти мікротвердість матеріалу. Дані записати до табл. 5.3. 9. Знайти середнє значення мікротвердості кожного досліджуваного матеріалу за формулою:

9. Встановлене значення мікротвердості позначається літерами Нμ. В тексті має бути обов’язково зазначено навантаження та форма індентора, Наприклад, так: Нμ 100/30—5000 МПа – це означає, що мікротвердість 5000 МПа отримана при навантаженні у 100 г протягом 30 с.

Таблиця 5.3 - Визначення мікротвердості

|

, [МН/м2] (5.3)

, [МН/м2] (5.3)

(5.4)

(5.4)