Лектор: доц. Анисимова Марина Сергеевна

(на примере ткацкого полотна) Цель практической работы: приобретение навыков выполнения анализа текстильных полотен и прогноза потенциальных производственных и потребительских свойств их, как материалов для одежды Выполнение анализа текстильного полотна на разных этапах его жизненного цикла преследует разные цели. Так, например, при проектировании новых текстильных полотен с принципиально новыми качествами, после создания опытного образца производится его анализ на предмет определения его узкого использования по индивидуальному назначению с учетом специфики исходных свойств и степени их возможной модификации в дальнейшей обработке и при эксплуатации готовых изделий, а также уровня синергетического эффекта, достигаемого при сопряжении свойств нового объекта со свойствам прочих материалов, входящих в состав пакета швейного, обувного или др. изделия. В результате такого анализа формируется номенклатура качественных характеристик объекта, используемая в последующем при регламентации требований к группе одноименных материалов (нормативные акты, документы), разрабатываются рекомендации по целевому использованию этих материалов. Кроме того, результаты такого анализа способствуют разработке режимов выработки и уточнению заправочных параметров текстильного оборудования. Вторым этапом, на котором необходим анализ материалов,является этап прогнозирования и последующей реализации идентичности художественного замысла (идеи выполнения модели, например, швейного изделия) и промышленного образца модели, выполненного в соответствии с заданной технологией с использованием доступных технических средств. В частности: на этапе выбора и конфекционирования пакета материалов швейного изделия; при обосновании выбора последовательности и режимов обработки деталей и узлов будущего изделия; при обосновании выбора метода формообразования и формозакрепления и т.п. Перечень свойств и характеристик, учитываемых при разработке технологии швейных изделий представлен в таблице 2. Таблица 2 Перечень свойств и характеристик текстильных материалов, учитываемых при разработке технологии швейных изделий

Анализ свойств текстильного полотна (на примере ткацкого) выполняется в соответствии со следующими шагами: 4.1. Определение лицевой и изнаночной сторон текстильного полотна Для обеспечения оптимального эстетического эффекта необходимо правильно определять лицевую и изнаночную стороны текстильных полотен. Существуют следующие признаки для определения лица и изнанки полотен: 1.обычно на лицевой стороне полотна имеется более четкий печатный рисунок или рисунок переплетения нитей; 2. в двулицевых полотнах любая из сторон может быть принята за лицевую; в тканях атласных и сатиновых переплетений в основном за лицевую принимают блестящую сторону; в тканях саржевого и диагоналевого переплетений лицевую сторону большей частью определяют по направлению диагоналей; 3. в диагональных тканях на лицевой стороне диагонали чаще всего направлены снизу слева вверх направо; для сатиновых тканей – настил на лицевой стороне выполнен из уточных нитей, для атласных – из основных, и лицевая сторона имеет гладкую, блестящую поверхность, а изнаночная шероховатую, матовую; 4. когда полотна выработаны из нитей или пряж различных видов и качества, на лицевой стороне их преобладают перекрытия нитей из более качественного сырья и с более стабильными структурными показателями; 5. в суконных тканях лицевую сторону определяют по лучшей отделке; грубосуконные ткани иногда на лице имеют ворс; 6. для тканей пике лицевая сторона характеризуется рельефной поверхностью, образованной обычно нитями в полотняном переплетении; 7. в суровых и готовых основоворсовых тканях на лицевой стороне имеется ворс из нитей основы; 8. в суровых и готовых уточноворсовых тканях на лицевой стороне имеется ворс из нитей утка; 9. на лицевой стороне полотна обычно более выражен рисунок переплетения и фактура полотна; 10. если полотна набивные, то ни лицевой их стороне рисунок более яркий и четкий, чем на изнаночной; 11. если полотно в своей структуре имеет нити с флиром, то он располагается на лицевой стороне; 12. если полотно имеет специфическую отделку, например, потертости, закатанный или рельефный ворс (ратинированные), то эти спецэффекты ярче выражены на лицевой стороне полотна и др.

4.2. Определение направления нитей основы и утка в тканях Необходимость этого этапа обусловлена тем, что нити разных систем тканей обладают существенными различиями в свойствах (анизотропией), что обусловлено особенностями их воспроизводства. Поэтому и ответная реакция их на внешние возмущающие факторы неодинакова, например, нити основы обладают гораздо большей прочностью и жесткостью, однако и большей усаживаемостью при утюжке, ВТО или просто тепловой обработке. Это необходимо учитывать при раскрое и формообразовании. Существуют следующие признаки для определения направления расположения в ткани нитей основы и утка: 1.по кромке: продольные нити – основа, поперечные – уток; 2. в суровых тканях обычно наблюдаются полосы по направлению основы за счет проборки основных нитей в бердо ткацкого станка; 3. во многих тканях нити основы имеют большую крутку и прочность, их поверхность более гладкая, нити утка имеют меньшую крутку, более мягкие и пушистые; 4. у большинства тканей плотность по основе выше, чем плотность по утку (за исключением уточно-ворсовых тканей, сатина, молескина и тканей, выработанных переплетением уточная саржа); 5. в тканях, имеющих в одном направлении крученые нити, а в другом – одиночные, основными являются крученые нити; 6. если ткани комбинированные, то нити основы и утка вырабатывают из различного сырь; у полушерстяных тканей с вложением натурального хлопка в основе чаще всего располагаются хлопчатобумажные пряжи, в утке – шерстяные пряжи; у полушелковых тканей с вложением искусственных или химических шелковых нитей и хлопчатобумажных пряж в основе располагается хлопчатобумажная пряжа, в утке – вискозные, ацетатные или другие химические шелковые нити; 7. в тканях с полосами, образованными нитями разного цвета или нитями из разных волокон, а также при печати, эти полосы обычно располагаются вдоль основы; 8. когда в ткани в одном направлении имеются нити или пряжи фасонной крутки, то в этом направлении будет располагаться уток; 9. нити основы, вынутые из структуры однослойных тканей, обычно менее извиты, чем нити утка; именно благодаря этому ткань в направлении основы меньше растягивается, чем в направлении утка.

4.3. Определение сырьевого состава текстильных полотен Все свойства объекта определяются особенностями его микро- и макроструктуры. Элементом микроструктуры в полотнах является волокно. Получая из него более сложные объекты (нити, полотна), можно лишь развить исходные его свойства или нивелировать их частично или полностью посредством дополнительных операций по облагораживанию или по модификации их структуры физическим или химическим способом. Но, в любом случае, как на производственных стадиях жизненного цикла текстильного материала, так и на потребительском этапе при использовании готовых текстильных изделий для обеспечения сохранности, надежности и долговечности их необходимо считаться с их волокнистой природой. Важность знания волокнистого состава текстильного материала заключается: - в возможности оптимизации технологических режимов облагораживания сырья, полуфабрикатов в текстильных и швейных производствах; - в возможности оптимизации выбора принципов конфекционирования материалов в пакете одежды конкретного назначения и вида; - в возможности оптимизации этапов конструирования; - в возможности оптимизации эстетических свойств, благодаря расширению спектра вариантов фактурного и эклектического решения моделей швейных изделий, выполненных из текстильных материалов; - в возможности прогноза и оптимизации всего многообразия эргономических и эксплуатационных свойств материалов для одежды текстильного происхождения. В настоящее время разработано много различных методов распознавания волокон в смеси. Основными и наиболее простыми являются методы распознавания волокон по внешнему виду, характеру горения, растворимости в различных реактивах, окрашиваемости. При специальных исследованиях для распознавания волокон пользуются иногда такими их показателями, как температура плавления, люминесценция в ультрафиолетовых лучах, показатель двойного лучепреломления и др. Однако эти методы довольно сложны и применяются редко. При анализе объектов текстильного происхождения в условиях промышленных предприятий и исследовательских лабораторий для определения волокнистого состава пользуются следующими методами: органолептическим, субъективно оценивая пробы на ощупь, по внешнему виду, цвету, запаху, особенностям горения, разрыву отдельных нитей в сухом и мокром состояниях (применяют для более быстрого определения волокнистого состава); метод распознавания волокон по характеру горения прост и не требует специальной аппаратуры; однако использовать его можно только при анализе однокомпонентной или двухкомпонентной смесей, при этом распознать отдельные виды волокон разных групп очень трудно; краткие сведения об особенностях горения важнейших видов текстильных волокон приведены в таблице 3; микроскопическим и химическим, как более точными и надежными методами (табл.4). Таблица 3. Распознавание волокнистых составов текстильных материалов методом горения

Важнейшим фактором при распознавании волокон является их растворимость в различных реактивах. Наблюдения за растворимостью волокон можно вести с помощью микроскопа и без него. Краткие сведения о растворимости отдельных волокон в различных химических реактивах приведены в таблице 4.

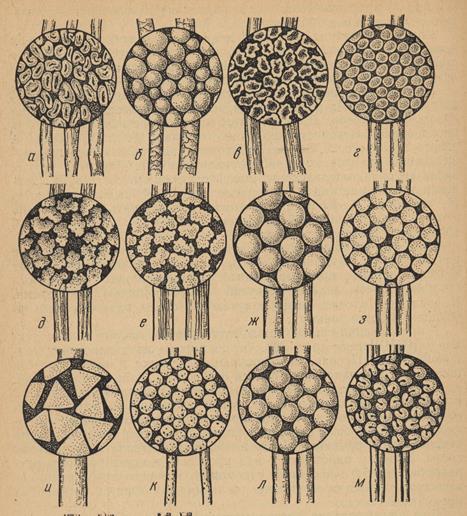

Таблица 4. Распознавание волокнистых составов текстильных материалов химическим методом

Помимо выше указанного метода для распознавания волокнистых составов текстильных материалов можно пользоваться методом сухой перегонки. Продукты распада волокон при сухой перегонке в зависимости от природы волокнообразующих полимеров обладают кислыми или основными свойствами. При нагревании волокон целлюлозного происхождения (хлопок, лен, вискозное, медно-аммиачное, ацетатное), полиэфирных (лавсан), поливинилхлоридных (хлорин) выделяются вещества, обладающие кислыми свойствами. Продукты сухой перегонки волокон белкового происхождения (шерсть, натуральный шелк), полиамидных (капрон, анид), полиакрилонитрильных (нитрон) обладают основными свойствами. Методика «сухой перегонки» волокон состоит в следующем: в пробирку помещают небольшое количество исследуемых волокон; сверху туда же помещают влажную индикаторную бумагу для определения рН – среды; пробирку закрывают пробкой с отводной трубкой и нагревают над горелкой до тех пор, пока не начнется сухая перегонка волокон. По цвету индикаторной бумаги судят об рН - среде волокон и их происхождении. Методы цветных реакций, как правило, являются достаточно избирательными и позволяют с большой точностью определить природу волокна, его вид, форму модификации. Так, например, для распознавания волокон хлопка (мерсеризованных и немерсеризованных) навеску волокон окрашивают красителем «конго красным». При этом мерсеризованные волокна хлопка приобретают темно-синий цвет и на воздухе, благодаря обработке волокон серной кислотой, цвет переходит в красно-фиолетовый. Немерсеризованный хлопок окрашивается в синий цвет. Для распознавания волокон хлопка и льна образцы сначала обрабатывают в течении 10 минут при температуре 20-250С десятипроцентным раствором сернокислой меди, а затем после промывки и отжима – десятипроцентным раствором железистосинеродистого калия. При этом хлопок не окрашивается, а волокна льна приобретают медно-красный цвет. Отличить натуральный шелк от вискозного и медно-аммиачного можно обработкой этих волокон хромовой кислотой при температуре 20-250С с последующей промывкой и высушиванием. Натуральный шелк при этом окрашивается в желтый цвет, а вискозное и медно-аммиачное волокна на окрашиваются. Волокна шерсти можно отличать растворением их при нагревании в 5% растворе едкого калия с последующим добавлением 3% раствора уксуснокислого свинца, при этом выпадает осадок черного цвета сильфида свинца. Волокна нитрона при кипячении их в 3-5% растворе щелочи приобретают ржаво-красный цвет. При микроскопии текстильных волокон чаще всего применяются биологические микроскопы М-10, МБИ-1 и т.д. Устройство микроскопов и методику работы изучают по инструкциям к приборам. Отмечают возможные степени увеличения объектива и их целевое назначение. Для рассмотрения продольного и поперечного внешнего вида волокон при микроскопии приготавливают временные препараты продольных и поперечных срезов. При приготовлении продольных препаратов предметные и покровные стекла протирают, на предметное стекло пипеткой наносят 1-2 капли дистиллированной воды или другой жидкости. В жидкую среду помещают несколько волокон, затем препарировальной иглой волокна разъединяют и расправляют так, чтобы они были хорошо смочены и расположены равномерным тонким слоем без скоплений в виде пучков. Покровное стекло нижним ребром ставят перпендикулярно на смоченный участок и медленно опускают на волокна. Излишек жидкости удаляют с препарата фильтровальной бумагой, после чего препарат помещают на предметный столик микроскопа. Для приготовления поперечных срезов волокон и нитей применяют различные способы. В большинстве случаев перед приготовлением поперечных срезов волокно должно быть предварительно подготовлено к срезанию, для чего его заделывают в жидкую среду, в которой волокно приобретает необходимую твердость и эластичность. Для приготовления простейших поперечных срезов по способу А.Г. Архангельского пучок скрученных вручную волокон или нить закладывают внутрь окрашенной в черный цвет шерстяной ровницы. Полученную пробу вкладывают в петлю прочной шелковой нити и втягивают в отверстие (0,5-0,75 мм) стальной отполированной пластины. Пластину с волокнами помещают в воду на 3-5 минут, после чего выступающую над пластиной часть волокон срезают бритвой. Срез высушивают, накрывают покровным стеклом и переносят на предметный столик. Приготовляя препараты большинства видов волокон, используют воду. Для приготовления препаратов шерсти и шелка в виду их значительного набухания в воде используют глицерин. Хлопковое волокно в продольном виде представляет собой сплющенную и скрученную спирально трубочку в зависимости от степени зрелости волокна. Поперечное сечение волокна имеет бобовидную форму с тонким щелеподобным каналом. Элементарные льняные волокна представляют растительную клетку веретенообразной формы с толстыми стенками, узким каналом и коленообразными утолщениями, называемыми сдвигами. Концы волокон заострены, канал замкнут. Поперечное сечение льна – многогранник с узким каналом. Шерстяные волокна по характеру строения делят на 4 типа: пух, переходный волос, ость, мертвый волос. Поперечное сечение пуха, переходного волоса и ости круглое, продольный вид – на поверхности имеются чешуйки либо черепичного типа, либо концентрического. Шелковое волокно в поперечном сечении может быть овальной формы или в виде треугольника с закругленными овалами. Искусственные волокна и элементарные нити имеют ряд отличительных признаков. Для вискозных волокон типично наличие частых продольных полос (впадин), которые возникают при формировании волокон. Поперечный срез волокна приобретает при этом извилистый (изрезанный) контур. Модифицированные вискозные волокна, сиблон и полинозное имеют цилиндрическую форму. У ацетатных и триацетатных волокон в отличии от вискозных количество продольных полос на поверхности меньше, а поперечное сечение очерчено более плавно. Синтетические волокна и элементарные нити разнообразны по строению. Так, например, капроновые и лавсановые волокна (классические) имеют цилиндрическую форму. На их поверхности возможны поры, которые образуются при вытягивании в процессе формирования различными неплотностями и пузырьками газов, возникающими внутри волокна. Для нитроновых и хлориновых волокон характерны неправильные формы поперечного сечения с изрезанными в разной степени краями. Поперечные срезы и внешний вид некоторых из названных волокон представлен на рисунке 14.

Внешний вид и поперечные срезы различных волокон

Рис. 14. Порядок органолептического определения сырьевого состава полотен: 1.из образца ткани вынимают нити основы и утка, раскручивают их и рассматривают, оценивая выше перечисленные особенности; если нити крученые, то следует их раскрутить и рассмотреть каждую из стренг в отдельности; 2. вид сырья в основе и утка, подготовленных выше указанным способом, определяют по признакам и последствиям горения: вынутую из ткани нить берут за один конец, а другой вводят в пламя, по поведению нити в процессе поднесения к пламени и сгорания, а также вынесения из пламени определяют вид сырья (табл. 2). 4.4. Определение линейной плотности, крутки и укрутки нитей в ткани Линейная плотность нитей определяет при прочих равных условиях заполнение и наполнение ткацкого полотна, а значит целый комплекс его физико-механических и геометрических свойств (рис. 3 -6). Для определения линейной плотности нитей необходимо из образца ткани вынуть по 5,10, 20 или более нитей основы и утка, поскольку суммарная длина вынутых нитей основы и утка должна примерно составлять 0,5 или 1 м (число вынимаемых нитей обусловливается размерами исследуемого образца). Далее замеряются длина каждой распрямленной нити и находится суммарная длина. На торсионных весах (рис. 15) отдельно взвешиваются, вытянуты нити основы и утка.

Торсионные весы: 1- ножки; 2, 16 – винты; 3 – стойка; 4 – арретир; 5 – рукоятка; 6 – корпус; 7 – шкала; 8 – ось весов; 9 – указатель; 10 – коромысло; 11- чашечка; 12 – футляр; 13 – регулировочный винт; 14 – пластинка; 15 – контрольная стрелка; 17 – уровень

Рис.15.

где g – суммарная масса вытянутых нитей; L – суммарная длина нитей (1м). Для определения линейной плотности крученых нитей необходимо знать их укрутку (У), либо число кручений на 1 м нити, т.е. крутку (К). Укруткой называют сокращение длины нити в результате кручения и определяют по формуле:

где L1, L2 – длина нити начальная и после раскручивания.

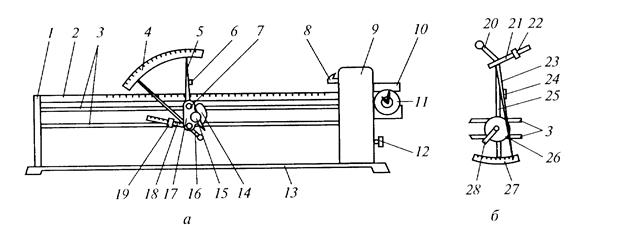

где n – число кручений на ед. длины. Значение крутки текстильных нитей, составляющих ткань, определяется с помощью технического средства, называемого круткомером (рис.16).

Схема круткомера КУ - 500

а – схема круткомера с зажимным устройством типа А; б – схема зажимного устройства типа Б; 1 – кронштейн; 2 – линейка; 3 – направляющие рейки; 4, 27 – шкалы; 5, 23 – стрелки; 6 – левый зажим; 7 – пружинный фиксатор; 8 – правый зажим; 9 – корпус; 10 – червяк; 11 – счетчик; 12 – рукоятка переключателя; 13 – основание круткомера; 14 – пазовый диск; 15 – винт пазового диска; 16 – рычаг; 17 – балансир; 18 – рычаг со шкалой; 19, 22 – грузики; 20 – рычаг с грузиком; 21 – рычаг со шкалой; 24 – пружинный левый зажим; 25 – стержень; 26 – пазовый диск; 28 – ограничитель движения стрелки.

Рис.16.

На нем же можно определить L1, L2 из формулы (6), так как принцип его работы заключается в раскручивании нити и подсчете числа кручений, необходимых до полного раскручивания стренг крученой нити. Линейная плотность крученой нити (при числе скручиваемых нитей n=2 и более) одинаковой линейной плотности с учетом укрутки определяется по формуле:

где Т – номинальная линейная плотность одиночной нити; n – число скручиваемых нитей в крученой. При наличии в крученой нити одиночных нитей разных линейных плотностей линейная плотность крученой нити определяется по формуле:

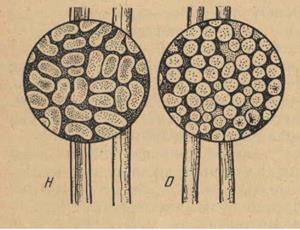

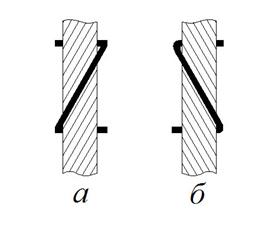

4.5. Определение направления крутки нитей в ткани Направление крутки в нитях ткани является важным моментом для объяснения и прогнозирования особенностей фактуры, грифа и туше полотна, а также для обоснования выбора таких важных отделочных операций для полотна как начесывание, валка, заварка, декоративная локальная усадка и т.п. (рис.17).

Схемы тканей полотняного переплетения с использованием в основе и утке нитей различного направления крутки

а – крутка по основе и утку одного направления (Z), что обеспечивает более отчетливый рисунок, ткань кажется менее плотной и менее застилистой; б – крутка по основе и утку разного направления, витки нитей в ткани получают одно направление, обеспечивая больший застил и плотный вид

Рис.17.

Для определения направления крутки нитей из ткани иглой вынимают нить одной системы и, держа ее перед собой за конец, раскручивают, вращая пальцами правой руки. Если направление витков снизу слева вверх направо, то крутка правая (Z), если же – справа снизу вверх налево, то крутка левая (S) (рис.18).

Виды направлений круток текстильных нитей

а – правая; б - левая Рис.18. 4.6 Определение уработки нитей в ткани и усадки ткани в процессе отделки Уработкой называют сокращение длины нити одной системы в ткани за счет ее изгибания относительно нити другой системы при образовании переплетения. Величину уработки нитей в ткани принято рассчитывать для прогноза общего расхода текстильных нитей на изготовление единицы поверхности полотна и его материалоемкости. Уработкой основных нитей в ткани (а0) называют разность между длиной основных нитей и длиной ткани, выработанной из них. Уработкой уточных нитей в ткани (ау) называют разность между длиной уточных нитей, проложенных в зев, и шириной изготовленной ткани. Для определения уработки из образца ткани вынимают иглой 5-10 нитей основы и 5-10 нитей утка. Каждую нить замеряют по длине в распрямленном, но нерастянутом состоянии. Уработку определяют по формуле:

где Lm.0 , Lm.y – длина ткани по основе и утку. Усадкой называют изменение размеров полотна после отделки, влажно-тепловой или тепловой обработки. Различают положительную (сокращение размеров) и отрицательную (увеличение размеров) усадку (притяжку). Наиболее часто наблюдается усадка материалов, реже – притяжка. Необходимость определения продольной и поперечной усадки текстильных полотен заключается в том, что она определяет размеростабильность как самих материалов, так и изделий из них. Изменение линейных размеров после мокрой обработки или химчистки (%) определяют по формуле:

где L0, L1 – длина участка материала до и после мокрой обработки. Усадка тканей происходит как за счет проявления релаксационного процесса, так и из-за набухания волокон, приводящих к изменению геометрических параметров ткани на всех уровнях (табл. 5). Таблица 5. Изменение геометрических параметров ткани, волокон и нитей при замачивании или стирке (по данным Склянникова В.П.) /2/

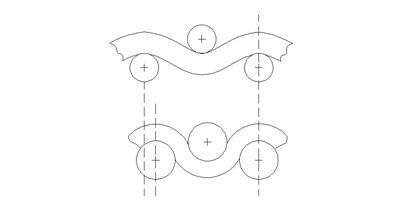

Приходя в равновесное состояние, нити ткани изменяют высоту и длину изгиба. Так как нити основы в ткани чаще всего напряжены и деформированы больше, чем нити утка, то они релаксируют сильнее и получают дополнительный изгиб, приводящий к изменению фазы строения. Высота волны нитей утка в этих условиях уменьшается, длина волны увеличивается. При увеличении поперечника нитей в результате набухания волокон изменяется изгиб нитей и происходит сближение их центров, влекущих за собой усадку ткани (рис.19).

Схема усадки ткни по основе вследствие увеличения поперечного сечения нитей утка

Рис.19.

Помимо усадки ткани по длине и ширине происходит увеличение ее толщины. Таким образом, изменение линейных размеров ткани происходит из

|

, (5)

, (5) , (6)

, (6) , (7)

, (7)

, (7)

, (7) , (8)

, (8)

,

,  , (9)

, (9) , (10)

, (10)