Нарезание зубьев червячными фрезами (зубофрезерование).

Для нарезания зубьев колес червячными фрезами требуются специальные зубофрезерные станки (5М32, 5М324, 5К342 и др.). Этот метод обеспечивает высокую производительность труда вследствие автоматического цикла работы станка и возможности многостаночного обслуживания, получаемая точность 8-й степени, а при использовании шлифованных фрез и точных станков – 7-й степени. Этот метод имеет наибольшее распространение. В зависимости от модуля устанавливают число ходов фрезы. Колеса с модулем 2,5 мм нарезают начисто за один ход; колеса с модулем более 2,5 мм нарезают начерно и начисто в два и даже три хода. Для черновых ходов лучше применять двух- и трехзаходные червячные фрезы, которые увеличивают производительность, хотя и обеспечивают меньшую точность обработки по сравнению с однозаходными вследствие увеличенного угла подъема витка. Длина врезания червячных фрез значительна, что вызывает затрату времени при работе станка. Сократить это время на 20 – 30 % можно заменой осевого врезания радиальным (Рис.3).

Применение червячных фрез из твердых сплавов позволяет производить обработку со скоростями 150 – 200 м /мин и подачами 3 – 4 мм на оборот заготовки, что по сравнению с фрезами из быстрорежущей стали, увеличивает производительность в 10 – 15 раз.

Относительная производительность различных методов зубофрезерования по сравнению с зубофрезерованием однозаходными червячными фрезами из быстрорежущей стали, характеризуется следующими данными: Увеличение производительности, Метод фрезерования зубьев раз

Однозаходной червячной фрезой: из быстрорежущей стали (стандартной конструкции)... 1 с радиальным врезанием……………………………… 1,2 – 1,3 Черновое, дисковыми модульными фрезами и набором в две-три фрезы: из быстрорежущей стали для крупных модулей…..…… 1,2 – 1,5 из твердых сплавов.......................................................... 2 и более Черновое однозаходной фрезой из твердого сплава с большими подачами.......................................... 3 – 4 Двух- и трехзаходными червячными фрезами из быстрорежущей стали................................................ 1,5 – 1,8 Скоростное, однозаходной фрезой из твердого сплава с большими скоростями и большими подачами................................................... 10 – 15

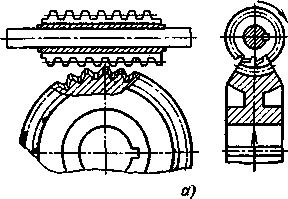

Нарезание червячных колес способом радиальной подачи (рис.4, а) имеет большее распространение, чем другие способы. При этом способе суппорт с фрезой неподвижны, стол с укрепленным на нем нарезаемым колесом подается в радиальном направлении. В крупных зубофрезерных станках радиальная подача осуществляется стойкой, несущей суппорт с фрезой. Способ тангенциальной подачи применяют при нарезании червячных колес к многозаходным червякам. Для этого способа необходим специальный суппорт, позволяющий осуществлять тангенциальную подачу фрезы (рис.4, б). Нарезание колеса заканчивается, когда все зубья фрезы перейдут за ось колеса на величину l п. При нарезании способом тангенциальной подачи получается более правильный профиль зубьев. 1.4 1.4. Рекомендуемые режимы резания.

Зубья цилиндрических колес нарезаются двумя методами: копирования и обкатки. Наибольшее распространение получил в промышленности метод обкатки червячной фрезой, который обеспечивает высокие производительность и качество. Зубчатые колеса обрабатываются на скорости резания 50 – 80 м/мин и подаче 3 – 6 мм /об с обеспечением 6 – 7 степени точности. При радиальной подаче резко возрастает нагрузка на зубья фрезы, поэтому радиальную подачу s р выбирают меньше осевой s о [ s р = (0,3 ÷ 0,5) s о]. Основное время для фрезерования цилиндрических косозубых и прямозубых колес определяется по формуле Т о = z (x + b +c)/k n s o y где x – длина врезания фрезы, мм; z – число зубьев колеса; b – ширина зубчатого венца, мм; c – перебег фрезы, мм; k – число заходов фрезы; n – частота вращения фрезы, об /мин; s o – осевая подача фрезы, мм /об; y – число одновременно обрабатываемых колес. При нарезании колес с прямыми зубьями длина врезания при фрезеровании колес с косыми зубьями вместо De применяют D e ≈ D e(1 – tg2β + d aetg 2β), где D e – внешний диаметр червячной фрезы, мм; h – высота зуба колеса(h = 2,5 m), мм; β – угол наклона линии зубьев колеса; d ae – внешний диаметр вершин зубьев колеса. Перебег фрезы для прямозубых колес c = 2 … 3 мм, для косозубых выбирают по табл.1.3.

Таблица 1.3

|

,

,