Общие сведения. В различных отраслях промышленности, на транспорте, в энергетических установках и в специальных установках новой техники применяется огромное количество

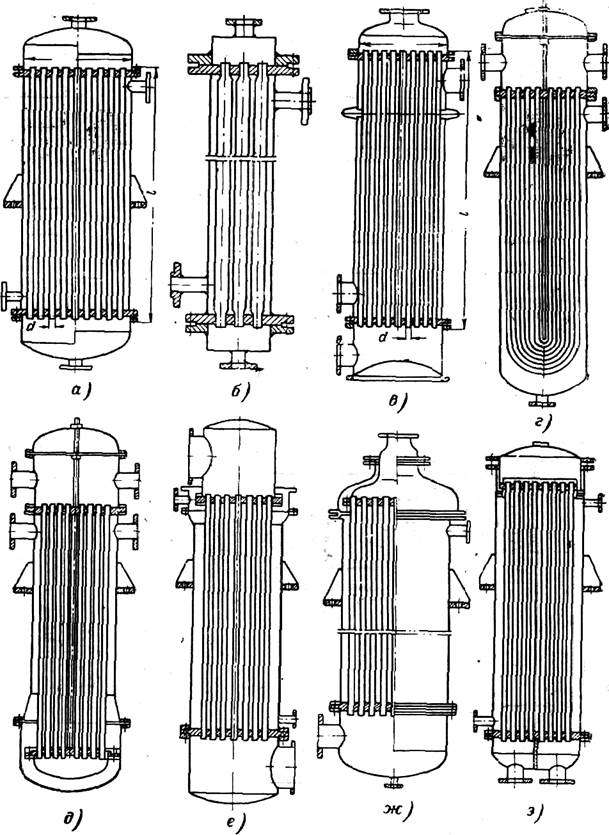

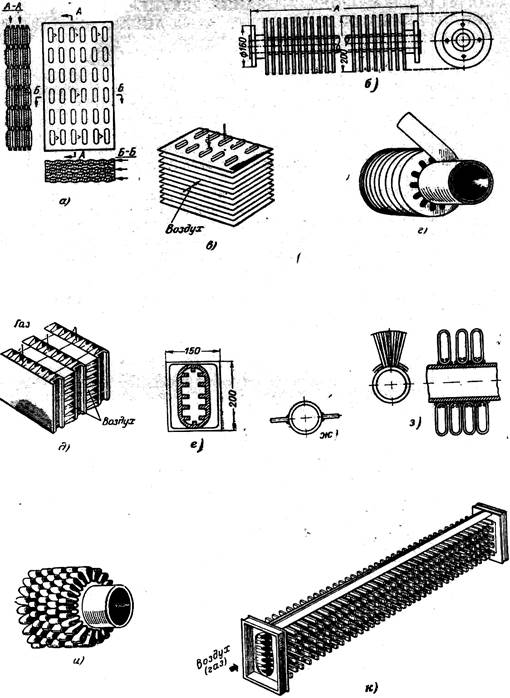

В различных отраслях промышленности, на транспорте, в энергетических установках и в специальных установках новой техники применяется огромное количество разнообразных теплообменных аппаратов. Особенно велико типовое многообразие теплообменников, применяемых в химической промышленности. На рис. 1-1 показана схема классификации теплообменных аппаратов химических производств по конструктивным признакам [Л.Доп. 69]. Наиболее широкое распространение в промышленных установках получили кожухотрубчатые рекуперативные теплообменники. Они могут работать в широком диапазоне температур и давлений и применяются как в качестве индивидуальных аппаратов, так и в виде элементов различных теплообменных (выпарных, ректификационных, холодильных) установок. Поэтому в нашем кратком пособии мы и уделяем им достаточно большое внимание. Ha рис. 1-2 показаны основные типы кожухотрубчатых теплообменников, описание которых дано в литературе [Л.Доп. 48]. В настоящее время разработано большое число теплообменников, поверхность теплообмена которых выполнена из листовой стали — гофрированных пластин (рис. 1-3,а). Эти теплообменники очень компактны и по технико-экономическим, а для разборных конструкций и по эксплуатационным показателям превосходят лучшие теплообменниии, изготовленные из труб. Однако они пока еще не могут работать в области высоких температур и давлений, поэтому в настоящее время их применяют при давлениях до 16 ат и температурах до 150° С для разборных аппаратов (между пластинами которых укладываются уплотнительные прокладки) и до 400° С для неразборных аппаратов (уплотнение пластин в которых достигается сваркой). Разборные теплообменники из гофрированных пластин выпускаются серийно Уралхиммашем (на давление до 6 ат и температуру от —20 до +120° С) с поверхностью нагрева от 3 до 160 м2 в одном аппарате. Неразборные пластинчатые теплообменники разработаны на рабочее давление до 20 ат и температуру до 400 °С. Компактные теплообменники (рис. 1-3,д) разработаны на давление до 16 ат и температуру до 400 °С. Сотовые теплообменники, выполненные из профильного листа, могут применяться до 64 ат и 600° С. Пластинчаторебристые теплообменники очень компактны, но они сложны в изготовлении и неудобны в эксплуатации вследствие быстрого загрязнения поверхности теплообмена. Аппараты, поверхность теплообмена которых выполнена из неметаллических материалов, предназначены для работы с жидкостями, парами и газами, высокоагрессивными по отношению к металлам. Аппараты из непроницаемого графита и графитопласта выпускает Новочеркасский электродный завод. В 1966 г. введен в действие единый каталог на графитовую теплообменную аппаратуру. Температурный предел применения непроницаемого графита составляет 150—180 °С, а графитовых пластин до 130 °C, рабочее давление 3 ат, поверхность теплообмена в одном аппарате блочного типа—до 20 м2.

Рис. 1-2. Типы кожухотрубчатых теплообменников. а— с жестким креплением трубных решеток; б—с обсаженными трубками; в—с линзовым компенсатором на корпусе; г — с U-образными трубками; д — с подвижной решеткой закрытого типа; е— с подвижной решеткой открытого типа; ж—с сальником на штуцере; з—с сальниковым уплотнением на корпусе. Кроме рассмотренных, применяется большое количество аппаратов с поверхностью теплообмена, изготовленной из оребренных труб (рис. 1-3).

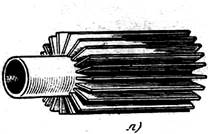

Рис. 1-3. Теплообменники из оребренных труб и гофрированных пластин и их отдельные элементы. а—из гофрированных пластин; б — чугунная труба с круглыми ребрами; в — пластинчатый со сплюснутыми трубками; г — трубка со спиральным оребрением; д — элемент компактного теплообменника из профильных гофрированных пластин; е—чугунная трубка с внутренним оребрением; ж — труба с плавниковым оребрением; з — трубка с проволочным (биспиральным) оребрением; и — многоребристая трубка; к — чугунная труба с двусторонним игольчатым оребрением; л — трубка с продольным оребрением.

1-1. МЕТОДИКА ПРОЕКТИРОВАНИЯ РЕКУПЕРАТИВНЫХ ТЕПЛООБМЕННЫХ КОЖУХОТРУБЧАТЫХ АППАРАТОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ Проектирование теплообменного аппарата включает в себя · тепловой и конструктивный расчет, · расчет гидравлических сопротивлений · и расчет прочности основных деталей.

Перед расчетом задается или выбирается по предпочтению проектировщика наилучший тип теплообменника, что делается с учетом агрегатного состояния, температуры и давления, расхода и загрязненности теплоносителей, размеров помещения, а также затрат на материалы и изготовление, удобства обслуживания, расходов при эксплуатации м других показателей, По данным теплового и конструктивного расчета необходимо прежде всего попытаться выбрать теплообменник из числа выпускаемых Российскими заводами серийно и проверить его соответствие заданным условиям. Прим. Детальное проектирование теплообменника оправдано и целесообразно только в том случае, если этим условиям не удовлетворяет ни один из выпускаемых типов аппаратов.

Порядок проектирования Рекомендуется следующий порядок проектирования рекуперативных теплообменников: (Курсовой проект специальность "Энергообеспечение предприятиий" дисциплина "Теоретические основы теплотехники". Выполняется по пунктам 1-17. Расчет производить в системе единиц "Си" Результаты расчетов приводить как в системе "СИ", так и в исторически сложившейся и до сих пор употребляемой системе включающей ккал, час и другие несистемные единицы)

1. Из материального баланса определяют тепловую производительность аппарата, уточняют конечные температуры теплоносителей затем по справочникам находят термодинамические и теплофизические коэффициенты переноса теплоносителей. 2. Определяют расходы преющего и нагреваемого теплоносителей по заданным начальным и конечным их температурам. 3. В зависимости от агрессивности или других свойств теплоносителей выбирают конструкционный материал и в зависимости от его технологических свойств принимают ту или иную конструктивную схему теплообменника и решают вопрос о том, какой теплоноситель следует подавать в трубное, а какой — в межтрубное пространство. 4. В зависимости от свойств теплоносителей выбирают схему теплообменника (противоток, прямоток или смешанный ток). 5. Определяют среднюю логарифмическую (или арифметическую) разность температур. 6. Подсчитывают объемные расходы теплоносителей. Если теплоноситель—газ и изменение его температуры и объема во время процесса теплообмена значительно, тоэти расходы подсчитывают для начальной, конечной и средней температур. 7. Задаются диаметром трубок и скоростью теплоносителя в них, затем определяют число трубок. 8. Принимают в зависимости от способа крепления трубок и условий чистки шаг между трубками; выбирают способ разметки трубных досок и определяют диаметр кожуха теплообменника, обращая внимание на хорошее заполнение его сечения ((Л. 64, Л. 18]). 9. Определяют площадь сечения межтрубного пространства и проверяют скорость теплоносителя в межтрубном пространстве. В случае необходимости увеличения коэффициента теплоотдачи ставят продольные или поперечные перегородки в межтрубном пространстве и увеличивают скорость теплоносителя. 10. Определяют предварительную длину трубного пучка по формуле 11. Выбирают тип крышки, затем, задаваясь скоростью, определяют сечения входных и выходных штуцеров. Обычно скорость в патрубках берется равной или несколько большей скорости в трубках или в межтрубном пространстве. 12. После окончания теплового и конструктивного расчета выбирают соответствующую конструкцию теплообменника, изготовляемого серийно, для которого известны сечения трубного и межтрубного пространства (или ходов) и, следовательно, соответствующие им скорости теплоносителей. По этим значениям скоростей теплоносителей определяют значения коэффициентов теплоотдачи a1 и a2, а затем—коэффициент теплопередачи K и теплопроизводительность теплообменника, изготовляемого серийно. Если расчет теплообменника велся для чистых поверхностей теплообмена, то необходимо учесть влияние загрязнений, выбрав поверхность теплообмена так, чтобы теплопроизводительность аппарата была на 10—20% больше расчетной. 13. При расчете теплообменника для определения коэффициентов теплоотдачи приходится задаваться значениями температуры стенки. После окончания расчета необходимо делать проверку и, если получилось несоответствие, делать перерасчет, задаваясь новой температурой стенки, пока не будет установлено полное соответствие.(Проектирование теплообменника методом приближенных вычислений довольно трудоемко, поэтому при создании серийных типов теплообменных аппаратов составляют расчетные алгоритмы, базы данных, экспериментальные материалы и используют компьютеры (ЭВМ, ПЭВМ). С методикой расчета теплообменников на компьютере можно познакомиться в монографии [Л.Доп. 37].) 14. Если по специфическим особенностям (наличие коррозии, условия компактности, требование минимального веса) невозможно подобрать теплообменник, изготовляемый серийно, тепловой расчет выполняется в полном соответствии с изложенным порядком проектирования. 15. После теплового и конструктивного расчета проводят гидравлический расчет и определяют потерю напора в трубном и межтрубном пространстве. Расчет ведется по участкам, причем для каждого участка определяется падение напора по местному сопротивлению, соответствующему данному участку. В расчет принимается максимальная скорость на этом участке. Полученные потери напора суммируются. 16. Допустимой считается конструкция теплообменника с гидравлическим сопротивлением, меньшим заданного, или если перепад давления в нем по условию проектирования не ограничен. Если сопротивление теплообменника слишком велико, приходится или менять конструкцию, или идти на параллельное включение теплообменников; при этом необходимо произвести пересчет, так как изменение скоростей теплоносителей влечет за собой изменение коэффициента теплопередачи и, следовательно, необходимой поверхности теплообмена. 17. B заключение гидравлического расчета определяют мощность, затрачиваемую на перемещение теплоносителя через теплообменник. 18.* Для аппаратов, которые должны работать под давлением, в соответствии с нормами и правилами Котлонадзора необходимо выполнить механический расчет отдельных элементов на прочность. Механический расчет определяет необходимую толщину корпуса, крышек, днищ, трубной доски, трубок, фланцев и т. д. Для аппаратов с жестким креплением трубных досок необходимо определить усилия от термических напряжений и, если необходимо, рассчитать линзовый компенсатор. 19.* После механического расчета выбирают вспомогательное оборудование (насосы, вентиляторы, предохранительные клапаны, грязевики, конденсатоотводчики, расширительные бачки, фильтры и т. д.). 20.* Для уменьшения тепловых потерь в окружающую среду теплообменники должны иметь тепловую изоляцию, которую рассчитывают соответственно допустимым тепловым потерям. 21.* В объем курсового проекта может входить выбор системы контрольно-измерительных приборов и автоматизации работы теплообменного аппарата. 22.* B некоторых случаях при курсовом проектировании выпарных, рекуперативных, сушильных или холодильных установок дается задание подобрать теплообменник из числа выпускаемых нашими заводами серийно упрощенным методом, без его детального расчета по методике, которая была рассмотрена выше. В атом случае обычно ставится задача, чтобы теплообменник при заданных начальных температурах обоих теплоносителей и конечной температуре греющего теплоносителя обеспечил необходимую теплопроизводительность. При такой постановке задачи расчет сводится к поверочному расчету, для которого могут быть использованы следующие приближенные значения коэффициентов K и a:

23.* Более сложной задачей курсового проектирования является определение оптимального типа теплообменника на основе тепловых, конструктивных и гидравлических вариантных расчетов и их технико-экономического анализа. Обычно при таком курсовом проекте технико-экономические показатели определяются упрощенным методом оптимальный тип теплообменника выбирается путем сравнения различных вариантов. Такой курсовой проект обычно выполняется двумя-тремя студентами. Выбор наилучшего теплообменника из рассмотренных нескольких типов выполняется на базе технико-экономических расчетов путем сопоставления величин расчетных затрат С по вариантам. Оптимальным (при прочих равных условиях) будет вариант, которому соответствует минимум расчетных затрат: С=S+pHK руб/год, где S—годовые эксплуатационные расходы по данному варианту, руб/год; К— капитальные затраты, руб.; рH— нормативный коэффициент эффективности. Расчет годовых затрат на амортизацию, ремонт и электроэнергию для теплообменных аппаратов различной конструкции, но одинаковой теплопроизводительности рекомендуется сводить для удобства сравнения в таблицу. При технико-экономических расчетах технологических и энергетических схем по прейскурантам, справочникам (биржевым данным) определяются цены теплообменных аппаратов и нагнетателей (вместе с двигателями) и стоимость их монтажа. Экономические данные в ценниках сведены в таблицы. При экономических расчетах в проектных организациях применение этих таблиц не вызывает затруднений. Однако при расчетах на ПЭВМ задание в машину больших таблиц требует значительного времени для их ввода. В работе [Л.Доп.,37] приводятся уравнения для расчета на вычислительных машинах (ПЭВМ) цен теплообменных аппаратов, стоимости и монтажа и графическое обобщение для расчета капитальных вложений в нагреватели. Эти графики используются для составления таблиц, удобных для ввода в машину, однако эти простые уравнения и графики можно с успехом использовать и при курсовом проектировании теплообменных аппаратов.

В данной работе рассмотрены примеры расчета некоторых теплообменников, которые выполняются студентами МЭИ при курсовом проектировании. Объем настоящего методического пособия не позволяет изложить все методы расчета различных теплообменников, в связи с чем рекомендуется пользоваться следующей литературой: при расчете ребристых теплообменников [Л. Доп. 48, 8, 21]; оросительных теплообменников [Л. Доп. 71, 72]; смесительных теплообменников [Л. Доп.22, 67, 95], регенеративных теплообменников периодического действия [Л. Доп.48, 7, 80]; рекуперативных теплообменников для печей [Л. Доп.80, 7] и теплообменников с псевдокипящим слоем [Л. Доп.87], и пр.

Варианты заданий для курсового проекта.

|

и округляют ее величину до нормализованной и конструктивно удобной. Если длина пучка превышает конструктивно удобные размеры, теплообменник следует выполнить двух- или многоходовым,

и округляют ее величину до нормализованной и конструктивно удобной. Если длина пучка превышает конструктивно удобные размеры, теплообменник следует выполнить двух- или многоходовым,