Величина силы и напряжения электрического тока ручной электродуговой полуавт и авт сварки

РУЧНАЯ: Допускается определять значение тока по формуле: I = 50d или I = (20 + 6d)d, где d - диаметр электрода в мм. При наплавке потолочных швов (дуга под изделием) сила тока уменьшается на 20-25%, а горизонтальных и вертикальных (дуга сбоку от изделия) - на 10-15%. Напряжение дуги изменяется в интервале 16...30 В. Полуавтомат и автомат: Сила сварочного тока, сварочное напряжение и скорость сварки могут, быть определены по эмпирическим формулам:

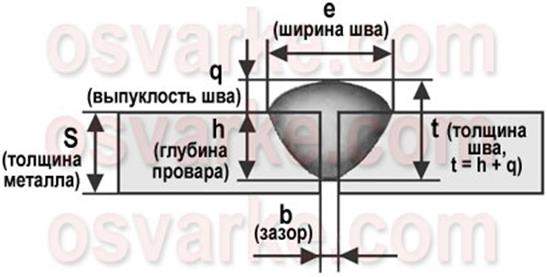

где h - глубина проплавления в мм; d - диаметр электродной проволоки в мм; КА - коэффициент пропорциональности 3.6'. Сущность газовой резки. Особенности сварки алюминиевых сплавов. Кислородная резка основана на свойстве некоторых металлов, нагретых до высокой температуры, сгорать в струе кислорода. Образующиеся при этом окислы и шлаки удаляются напором газовой струи. Предварительный нагрев металла до температуры воспламенения производится пламенем, образующимся при сгорании горючего газа (ацетилена, паров бензина и др.) в струе кислорода (рис. 4.1).

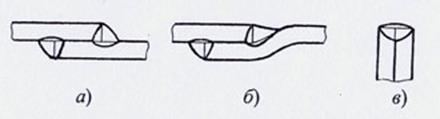

Особенности сварки алюминия – алюминий варят в среде инертных газов. Особенность – разупрочнение при сварке (в 2-3 раза), поэтому швы должны быть в местах малонапряженных Расчет производится только по сечению шва. 3,7, Виды контроля качества шва. Основные дефекты сварных швов. Влияние способа контроля на расчетные сопротивления сварного шва. Непровар образуется из-за малой силы тока, большой скорости сварки, смещения электрода с оси шва, неудовлетворительной сборки (уменьшения зазора между соединяемыми элементами), а также при сварке элементов большой толщины без разделки кромок (рис. 6.1 а). Подрез (канавка вдоль шва) образуется при завышенной силе тока, большом катете шва, выполняемого не «в лодочку», малой скорости сварки и завышенном напряжении (рис. 6.1 б), Прожог (сквозное отверстие в шве) является следствием вытекания жидкого металла из сварочной ванны. Причины появления прожога: большая сила тока, малая скорость сварки, неплотное прилегание соединяемых элементов между собой (при сварке "на весу")или к прокладке Ш л а к о в ы е и о к и с н ы е в к л ю ч е н и я в теле шва образуются при заниженной силе тока, загрязненности кромок соединяемых элементов, недостаточной защите жидкого металла, плохой очистке предыдущего слоя шва от шлака, низком напряжении на дуге и малой скорости сварки. Н е з а в а р е н н ы е к р а т е р ы появляются в результате быстрого обрыва дуги. П о р ы и р а к о в и н ы образуются из-за загрязненности кромок соединяемых элементов, нарушения газовой защиты, низкого качества сварочных материалов. Т р е щ и н ы - причины появления - неправильная технология сварки металлов, склонных к образованию трещин (с повышенным содержанием серы или углерода); высокая концентрация сварочных напряжений, вызванных неправильным расположением швов или неправильной последовательностью выполнения сварных швов. Н е с п л а в л е н и е образуется из-за загрязненности кромок соединяемых элементов. О т к л о н е н и я в форме сварного шва - увеличение или уменьшение выпуклой части сварного шва. Для обнаружения поверхностных и крупных дефектов в сварных соединениях (подрезы, прожоги, незаваренные кратеры, поверхностные поры и трещины, отклонения в форме сварного шва) используется визуальный способ (внешний осмотр). Прочностные характеристики сварных соединений (разрывное усилие, ударная вязкость, загиб в холодном состоянии и др.) контролируются частичным или полным разрушением образца на испытательных машинах. Непроницаемость сварных соединений проверяется с помощью керосина, вакуума, пневматического или гидравлического давления. Первый способ основан на способности керосина проникать через имеющиеся неплотности и окрашивать мел, которым предварительно покрывается противоположная сторона сварного шва. Остальные способы основаны на уменьшении вакуума или давления через трещины и поры в сварном шве. Мелкие поверхностные дефекты могут быть обнаружены с помощью цветной дефектоскопии. Для обнаружения поверхностных и крупных дефектов в сварных соединениях (подрезы, прожоги, незаваренные кратеры, поверхностные поры и трещины, отклонения в форме сварного шва) используется визуальный способ (внешний осмотр). Прочностные характеристики сварных соединений (разрывное усилие, ударная вязкость, загиб в холодном состоянии и др.) контролируются частичным или полным разрушением образца на испытательных машинах. Непроницаемость сварных соединений проверяется с помощью керосина, вакуума, пневматического или гидравлического давления. Первый способ основан на способности керосина проникать через имеющиеся неплотности и окрашивать мел, которым предварительно покрывается противоположная сторона сварного шва. Остальные способы основаны на уменьшении вакуума или давления через трещины и поры в сварном шве. Мелкие поверхностные дефекты могут быть обнаружены с помощью цветной дефектоскопии. 3.8. Температурные напряжения и.деформации при сварке. Мероприятия по уменьшению температурных деформаций при сварке. Процесс сварки сопровождается в зоне сварного шва структурными и химическими изменениями металла: образуются закалочные структуры, изменяются размеры зерен феррита и перлита, в отличие от основного металла шов имеет структуру литого металла (с большей изотропией свойств, чем прокатной металл), химический состав сварного шва определяется химсоставом не только основного металла, но также металла электрода и защитного покрытия. Кроме структурных и химических изменений, в соединяемых элементах и сварном шве возникают сварочные напряжения и соответствующие им деформации. Появление сварочных напряжений является результатом несоответствия между деформациями соединяемых элементов и распределением температуры по их ширине при наплавке сварного шва. Температурные деформации, как известно, линейно зависят от изменений температуры, т.е. форма торцов соединяемых элементов должна повторять форму графика распределения температуры (рис. 5.1а, б-1). Однако фактическая форма торцов имеет очертание, представленое на рис. 5.1 б-2. После охлаждения несоответствие между деформациями и распределением температуры также сохранится (рис. 5.1 б-3 и б-4).

Рис. 5.1. Образование сварочных напряжений в стыковом соединении: а - распределение температуры по ширине соединяемых деталей после наплавки сварного шва; б - форма торцов соединяемых деталей: 1 - непосредственно после наплавки сварного шва соответствующая распределению температуры (теоретическая); 2 - то же (фактическая); 3 - после остывания соответствующая распределению температур (теоретическая); 4 - то же (фактическая); в - эпюра сварочных напряжений Разность между температурными (теоретическими) и фактическими деформациями определяет знак и значение сварочных напряжений: если эта разность отрицательна (фактические деформаций больше температурных), то в этом месте возникают сжимающие напряжения и наоборот, если разность положительна (фактические деформации меньше температурных), то возникают растягивающие напряжения; чем больше разность деформаций, тем больше напряжения. Эпюра сварочных напряжений приведена на рис. 5.1.в. Сварочные напряжения являются собственными напряжениями и должны быть самоуравновешенными, т.е. площадь эпюры сжимающих напряжений должна быть равна площади эпюры растягивающих напряжений. Значения сварочных напряжений зависят: от силы тока и напряжения (прямая зависимость) и скорости сварки (обратная зависимость); от жесткости закрепления соединяемых элементов (прямая зависимость); от способа и последовательности выполнения сварных швов; от количества наплавленного металла (прямая зависимость); от взаимного расположения сварных швов (при близком расположении или при пересечении сварных швов сварочные напряжения могут складываться); от температуры окружающего воздуха (чем ниже температура, тем значительнее сварочные напряжения). Сварочные напряжения, являясь самоуравновешенными, не снижают прочность соединяемых элементов при статической нагрузке. Однако при динамических нагружениях сварочные напряжения оказывают отрицательное влияние на несущую способность. Сварочные напряжения могут образовывать зоны с напряжениями одинакового знака, что препятствует развитию пластичности и может привести к хрупкому разрушению. Совпадение по знаку сварочных напряжений с напряжениями от внешних нагрузок влечет за собой преждевременное появление пластических деформаций и снижение устойчивости сжатых элементов. Кроме того, сварочные напряжения сопровождаются соответствующими деформациями, которые искажают геометрическую форму сечений и конструктивного элемента в целом. Для уменьшения сварочных деформаций рекомендуется располагать сварные швы симметрично относительно центра тяжести сечения конструкции, предусматривать обратный выгиб деталей перед их сваркой, а также предусматривать апробированные соотношения толщин соединяемых элементов, обеспечивающие их прямолинейность после сварки. 3.9. Классификация сварных швов и соединений. Сварные швы по внешнему виду подразделяются на • нормальные (плоские); • выпуклые (усиленные) и • вогнутые (ослабленные).

Выпуклые сварные швы лучше работают при статических (постоянных) нагрузках, однако они неэкономичны. Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных нагрузках, поскольку за счет более плавного перехода от основного металла к сварному шву снижается вероятность возникновения концентрации напряжений, приводящих к разрушению шва. По выполнению сварные швы могут быть односторонними и двусторонними.

По количеству слоев сварка бывает однослойной и многослойной, по числу проходов – однопроходной и многопроходной.

3.10. Стыковой сварной шов, расчетные геометрические параметры сечения и расчетные сопротивления. Основные геометрические параметры стыкового шва:

• S – толщина свариваемого металла; • e – ширина сварного шва; • q – выпуклость стыкового шва (высота усиления) – наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей; • h – глубина провара (глубина проплавления) – наибольшая глубина расплавления основного металла; • t – толщина шва, t = q+h; b – зазор. Rwy – расчетное сопротивление, наплавленного металла при сжатии, растяжении и изгибе Расчетное сопротивление стыковых швов определяют по пределу текучести или по временному сопротивлению стали соединяемых элементов независимо от вида сварки, например: при сжатии Примечание: Коэффициент надежности по материалу шва 3.11, Расчет сварных соединений встык, работающих на осевую силу (привести расчетные формулы и объяснить входящие в нее величины). Для стыковых швов, расположенных перпендикулярно оси элемента при сжатии и растяжении

3.12. Расчет сварных соединений встык, работающих на действие изгибающего момента (привести расчетную формулу и объяснить входящие в нее величины). При действии на стыковое соединение изгибающего момента

где

3,13 Расчет сварных соединений встык, работающих на совместное действие М, Q и N {привести расчетные зависимости с объяснениями входящих в них величин). При действии изгибающего момента и поперечных сил

где 1.15 – учитывает наличие упругопластич работы металла

3,14Угловой шов: расчетные геометрические параметры сечения и расчетные сопротивления. Основные геометрические параметры углового шва:

• k – катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали; • q – выпуклость шва; • p – расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва; • a – толщина углового шва, a = q+p.

Примечание: Коэффициент надежности по материалу шва 3,15Угловой шов: основные расчетные предпосылки. 1)Kf – катет шва Выпуклость сварного шва не должна влиять на длину катета 2)Lw=l-10mm Предполагается, что сварные швы работают только на срез, возникают только качательные напряжения. Расчет выполняется только по двум сечениям – по сечению шва и по границе сплавления. 3)Используется расчетная высота сварного шва по сечению шва и по границе сплавления. Это Bf×Kf h- глубина проплавления, зависит от силы тока, а сила тока – от вида сварки

|

отсутствует тк алюминий не снижает своих свойств при отрицательной температуре.

отсутствует тк алюминий не снижает своих свойств при отрицательной температуре.

Рис. 1.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.3. Угловые соединения

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

; при растяжении и изгибе с визуальным контролем качества шва

; при растяжении и изгибе с визуальным контролем качества шва  , а при физических методах контроля -

, а при физических методах контроля -  ; при сдвиге

; при сдвиге  и т.д.

и т.д. принимают:

принимают:  ;

;  .

.

,

, .- расчетная длина

.- расчетная длина ,

, - момент сопротивления шва.

- момент сопротивления шва. ,

, и

и  - нормальные напряжения в сварном соединении по двум взаимно перпендикулярным напряжениям;

- нормальные напряжения в сварном соединении по двум взаимно перпендикулярным напряжениям; - напряжение от среза.

- напряжение от среза.

- по металлу границы сплавления

- по металлу границы сплавления