Воздуха от пыли

Современный подход к борьбе с производственной пылью требует не только нормализации воздушной среды в производственных помещениях, но и сохранения окружающей среды, то есть сведения до минимума вредных выбросов в атмосферу. Поэтому очистка воздуха производственных помещений тесно связана с улавливанием и осаждением пыли в специальных устройствах. В зависимости от принципа действия пылеуловители и фильтры подразделяют на классы: гравитационные, инерционные, масляные, электрические, мокрые, пористые, матерчатые, акустические, комбинированные и прочие (рис. 4.1). По степени очистки воздуха от пыли пылеулавливающие аппараты подразделяются на три группы: грубой очистки с эффективностью пылеулавливания средней очистки с тонкой очистки с Пылеуловители и фильтры характеризуются: 1. Производительностью (или пропускной способностью аппарата), т. с. объемом воздуха, который способен фильтр очистить в единицу времени (м3/ ч. м3/с). Пористые и матерчатые фильтры характеризуются не производительностью, а удельной воздушной нагрузкой, представляющей собой объем воздуха, в единицу времени, приходящийся на единицу фильтрующей поверхности (м3/ч-м2). 2. Общим коэффициентом очистки воздуха или общей эффективностью пылеулавливания аппарата, т, с. отношением массы пыли, уловленной аппаратом, к массе поступившгй в него пыли за единицу времени (выражается в относительных единицах или в процентах). 3. Фракционным коэффициентом очистки, который выражает эффективность пылеулавливания аппарата по отношению к отдельным фракциям пыли, %. 4. Пылеемкостью, представляющей количество пыли, которое способен уловить и удержать фильтр (г, кг). 5. Гидравлическим сопротивлением пылеуловителя, которое представляет собой разность полных давлений на входе в аппарат и выходе из него (Па). 6. Расходом энергии на очистку воздуха (кВт-ч на 1000 м3/ч). 7. Капитальными затратами на очистку воздуха (руб). 8. Стоимостью очистки воздуха (руб. на 1000 м3 воздуха) Отечественная промышленность выпускает пылеосадочные камеры, центробежные отделители (циклоны), электрофильтры, ультразвуковые аппараты, комплексные пылеосадители, а также различные насадочные фильтры.

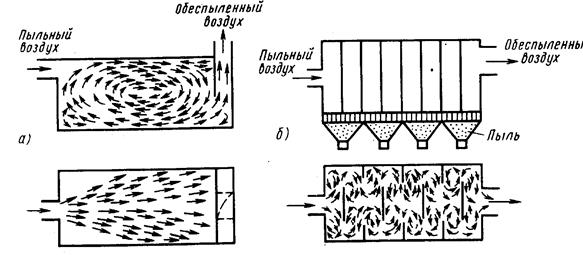

Рис. 4.2. Пылеосадочные камеры а — простая; б — лабиринтная Обеспыливающее оборудование подразделяют на пылеуловители и фильтры. Пылеуловители — это устройства, действие которых основано на использовании для осаждения частиц пыли сил тяжести или инерционных сил, отделяющих пыль от воздушного потока при изменении скорости (в пылеосадочных камерах) и направлении его движения (одиночные и батарейные циклоны, инерционные и ротационные пылеуловители). Простейшими являются пылеосадочные камеры (простые и лабиринтные), в которых пыль осаждается под действием сил тяжести отдельных частиц в результате уменьшения скорости движения воздуха до 0,02....0,01 м/с (рис. 4.2). Пылеосадочные камеры применяют для осаждения крупной и тяжелой пыли с размером частиц более 100 мкм (рис. 4.2, а). Скорость активного воздуха в поперечном сечении камеры принимается небольшой — около 0,5 м/с, для того чтобы пыль можно было осадить в камере. Поэтому габариты камер получаются довольно большими, что ограничивает их применение, несмотря на очевидные достоинства — малое гидравлическое сопротивление, дешевую эксплуатацию и простоту обеспыливания. Эффективность очистки можно увеличить (до 80— 95°/о), если использовать камеру лабиринтного типа (рис. 4.2, б) В лабиринтных камерах на пути движения воздуха установлены преграды, еще более уменьшающие скорость его движения. В бетоносмесительных и деревообрабатывающих цехах предприятий стройиндустрии широко применяют циклоны, которые устанавливают на всасывающем или нагнетающем трубопроводе вентиляционных и аспирационных систем.

Рис. 4.3. Схема циклона: 1 – входной патрубок; 2 – дно конической части; 3 – центробежная труба Принцип его работы следующий (рис. 4.3). Струя запыленного воздуха поступает из трубопровода в циклон по касательной к его круглому сечению и движется вниз по спирали между кожухом и внутренней выходной трубой. При таком движении на пылинки действуют центробежные силы, отбрасывая их на внутреннюю поверхность кожуха. Здесь пылинки укрупняются (коагулируют) и, следуя за поступательным движением воздуха, опускаются в пылеосадочный бункер. Циклон эффективен для улавливания пыли с размером частиц более 10 мк. При более мелких частицах коэффициент очистки воздуха не превышает 50%. В этом случае необходимо увлажнять внутреннюю поверхность циклона водяной пленкой или применять дополнительные устройства для вторичной очистки воздуха от пыли. Для дальнейшей очистки воздуха от высокодисперсной пыли после центробежных пылеотделителей монтируют матерчатые масляные или бумажные фильтры, а также фильтры с фильтрующей средой из стеклянной ваты, стекловолокна и др. Кроме того, используют поляризационные насадочные фильтры, которые позволяют получить наиболее высокую степень очистки воздуха от пыли. В некоторых случаях применяют водяные или орошаемые гравийные пылеуловители, в которых очищаемый воздух проходит через ряд завес из распыленной воды, чем и достигается эффект очистки воздуха от пыли.

Рис. 4.4. Фильтры: а - электрический; б –ультразвуковой; 1 -изолятор; 2 - стенки фильтра; 3 - коронирующий электрод; 4 – заземление; 5 – генератор ультразвука; 6 - циклон

Устройство, использующее электростатические свойства разноименных зарядов, получило название электрофильтр. Более эффективны ультразвуковые аппараты (рис. 4.4),в которых пылинки укрупняются в частицы, размеры которых достигают 5...100 1мк. Такое укрупнение частиц пыли позволяет улавливать их в циклонах и достигать высокой степени очистки воздуха.

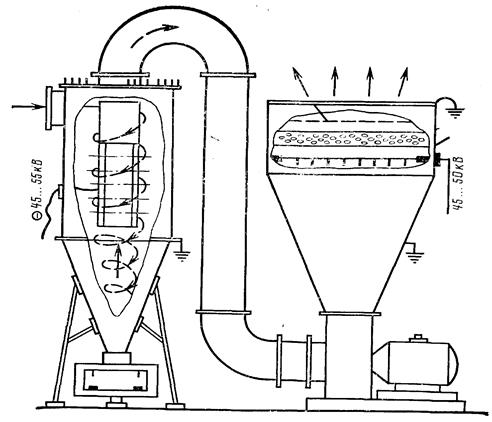

Для более полной очистки воздуха после применения рассмотренных устройств используют различные фильтры — воздушные, масляные, волокнистые и губчатые. Для тонкой очистки воздуха от высокодисперсных пылей широко применяют насадочные фильтры. Их устанавливают на последних ступенях очистки воздуха, а также в приточных вентиляционных системах. В качестве фильтрующих материалов используют стекловату, стекловолокно, синтетические волокна (лавсан, капрон и др.), продуваемый поролон, резиновую, пластмассовую и графитовую крошку. Более совершенным устройством для очистки воздуха от пыли является комплексный ионный пылеосадитель (рис.4.5), который состоит из электрифицированного циклона и поляризационного насадочного фильтра.

Рис. 4.5. Комплексный ионный пылеосадитель

Внутри циклона на выходной трубе установлен ионизатор, представляющий собой каркас из электропроводящего материала с иглами, закрепленный на поверхности выходной трубы и перекрывающий вход в нее. На ионизатор подается высокое напряжение отрицательного знака (45...55 кВ) от специального агрегата, состоящего из повышающего трансформатора и выпрямителя. При этом на острие каждой иглы создается высокая напряженность электрического поля (порядка 105 кВ/м), которой достаточно для образования холодной эмиссии электронов с каждой иглы в окружающую среду, где они, сталкиваясь с молекулами газа, их ионизируют. Твердые частицы пыли получают отрицательный заряд от осаждаемых на них электронов, после чего они движутся в направлении силовых линий электрического поля, к положительному электроду (корпусу циклона) и оседают на нем. Одновременно в условиях ионизации происходит укрупнение частиц пыли, что также способствует увеличению скорости их оседания. Второй ионизатор поставлен на последней ступени очистки в корпусе насадочного фильтра. Комплексные ионные пылеосадители работают по принципу рециркуляции, что способствует сохранению микроклимата в отапливаемых помещениях. Скрубберы Вентури являются высокоэффективными аппаратами, применяемыми для тонкой очистки воздуха от пыли. Основная часть этого аппарата — труба Вентури, в которой под действием сил инерции и мельчайших капель тонкораспыленной воды происходит укрупнение частиц пыли до размеров, позволяющих отделять их от воздуха в простейших пылеуловителях.

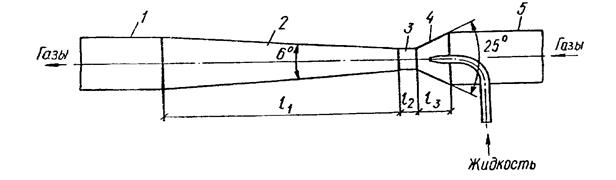

Рис. 4.6. Схема скруббера Вентури 1,5 — цилиндрические патрубки: 2 — диффузор: 3 — горловина трубы: 4— конфузор

Труба Вентури (рис. 4.6) имеет цилиндрическую часть, соединенную с коротким конфузором, горловину, плавно расширяющийся диффузор и цилиндрический участок. В центральную часть конфузора в осевом направлении подается орошающая жидкость (вода). В качестве водоподающего устройства используется форсунка или цилиндрический наконечник. Вода подается под давлением 0,3... 0,4 МПа.

|

= 40…70% (пылеосадочные камеры, циклоны больших размеров и др.);

= 40…70% (пылеосадочные камеры, циклоны больших размеров и др.);