Лужение

Лужение – покрытие поверхности металлических изделий тонким слоем соответствующего назначению изделий сплава (олова, сплава олова со свинцом и др.), а наносимый слой - полудой. Лужение, как правило, применяют при подготовке деталей к пайке, а также для предохранения изделий от коррозии, окисления. Лужение является подготовительной операцией при заливке подшипников баббитом. Полуду приготовляют так же, как и припой. В качестве полуды используют олово и Сплавами олова со свинцом и цинком лудят металлические изделия в целях предохранения их от ржавчины. Красивую белую и блестящую полуду для лужения художественных изделий получают из сплавов олова с висмутом (соответственно 90 и 10 %). Процесс лужения состоит из подготовки поверхности, приготовления полуды и ее нанесения на поверхность. Подготовка поверхности к лужению - зависит от требований, предъявляемых к изделиям, и способа нанесения полуды. Перед покрытием оловом поверхность обрабатывают щетками, шлифуют, обезжиривают и травят. Щетками обрабатывают обычно поверхности, покрытые окалиной или сильно загрязненные. Перед обработкой изделия промывают чистой водой, а при обработке применяют для ускорения процесса мелкий песок, пемзу и известь. Неровности на изделиях удаляют шлифованием абразивными кругами и шкурками. Лужение осуществляют двумя способами -погружением в полуду (небольшие изделия) и растиранием (большие изделия).

а-погружение детали в ванну, б- нагрев детали, в- растирание полуды Рисунок 32 - Лужение

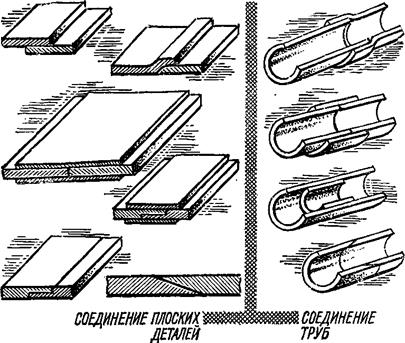

Склеивание– это процесс соединения деталей машин, строительных конструкций и других изделий с помощью клеев. Клеевое соединение является неразъемным. Соединение материалов склеиванием находит все более широкое применение. Клеевые соединения обладают достаточной герметичностью, водо- и маслостойкостью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом. К недостаткам клеевых соединений относятся: незначительная тепловая стойкость (при температуре выше +90° С прочность их резко снижается); склонность к ползучести при длительном воздействии больших статических нагрузок; длительные сроки сушки; необходимость нагрева для приобретения стойкости и герметичности; низкая прочность на сдвиг и др.

Рисунок 33- Клеевые соединения

Основной дефект, который часто имеет место при склеивании, - так называемый "непроклей" (участки, на которых не осуществилось соединение Причины непрочности клеевых соединений: – плохая очистка склеиваемых поверхностей; – неравномерное нанесение слоя на склеиваемые поверхности (отдельные участки поверхности не смазаны клеем или смазаны густо); – затвердевание нанесенного на поверхности клея до их соединения; – недостаточное давление на соединяемые части склеиваемых деталей; – неправильный температурный режим и недостаточное время сушки клеевого соединения.

Сварка Сваркой - называют процесс соединения металлических деталей в одно неразъемное целое посредством нагрева свариваемых мест; температура нагрева металла в свариваемых местах должна обеспечивать доведение его до пластического (тестообразного) или жидкого состояния. Соединяемые сваркой куски металла могут входить или в непосредственное соприкосновение, или же их соединение осуществляют при помощи промежуточного металла, называемого в сварочной практике присадочным материалом. В процессе сварки в месте свариваемых кромок или поверхностей образуется единая металлическая масса, прочность которой, определяемая взаимодействием между ионизированными атомами и электронным газом, может быть достигнута везде одинаковой. Сварка применяется как способ неразъемного соединения деталей, а также для восстановления изношенных деталей. Перед ее началом места сварки детали и прилегающие зоны очищают от масла и грязи. Замасленные детали вываривают в растворе каустической соды, после чего промывают теплой водой. Место под сварной шов зачищают стальной щеткой, напильником, абразивным кругом, пескоструйным аппаратом или промывают растворителями. В ремонтном деле получили распространение следующие виды сварки: 1) дуговая; 2) электрошлаковая; 3) газовая; 4) сварка жидким металлом чугунных деталей; 5) сварка трением встык. Дуговая сварка - успешно применяется для восстановления как стальных, так и чугунных деталей. Она выполняется чаще всего путем расплавления электрода и металла свариваемого изделия теплом электрической дуги, температура которой достигает 600° С. Таким образом, в месте сварки создается ванночка с жидким металлом, который, охлаждаясь, соединяет воедино края свариваемых поверхностей.

Газовая сварка позволяет использовать почти любой присадочный материал, поэтому онанашла широкое распространение для восстановления деталей, изготовленных из различных материалов. В ремонтной практике газовую сварку чаще используют для восстановления деталей из чугуна. Сварка трением встык выполняется за счет тепла, выделяемого в процессе трения двух плотно прижимаемых друг к другу деталей, из которых одна вращается, а другая неподвижна. Станки для сварки трением, выпускаемые в настоящее время промышленностью, для ремонтных целей не приспособлены. Поэтому этот весьма прогрессивный метод сварки в ремонтной практике выполняется на обычных токарных и других станках. При восстановлении изношенной детали удаляется та ее часть, которая не может быть использована, а взамен ее приваривается специально изготовленная новая часть.

|

сплавы на его основе.

сплавы на его основе.

15.3 Склеивание

15.3 Склеивание

склеиванием).

склеиванием). 16 Сварка и наплавка

16 Сварка и наплавка Электрошлаковая - позволяет за один проход сварить детали практически неограниченной толщины, дает возможность восстановить в короткие сроки работоспособность самых ответственных деталей. Кроме того, электрошлаковая сварка позволяет приваривать к массивной стальной отливке и поковке другую массивную часть и таким образом создать ковано-сварную деталь, у которой одна часть является вновь изготовленной, а другая — годная часть вышедшей из строя детали.

Электрошлаковая - позволяет за один проход сварить детали практически неограниченной толщины, дает возможность восстановить в короткие сроки работоспособность самых ответственных деталей. Кроме того, электрошлаковая сварка позволяет приваривать к массивной стальной отливке и поковке другую массивную часть и таким образом создать ковано-сварную деталь, у которой одна часть является вновь изготовленной, а другая — годная часть вышедшей из строя детали.