КОНСТРУКЦИИ КАМЕР СГОРАНИЯ

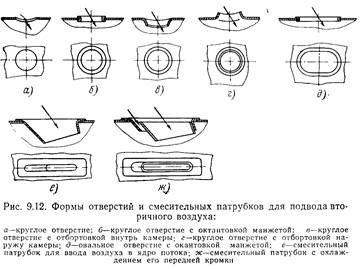

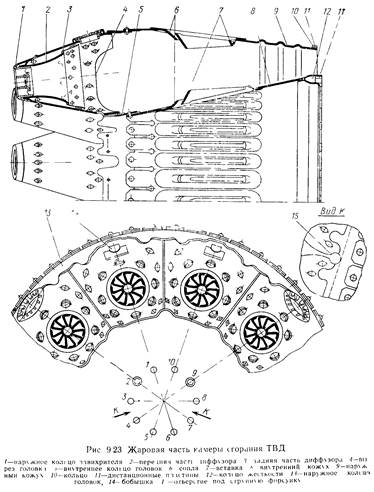

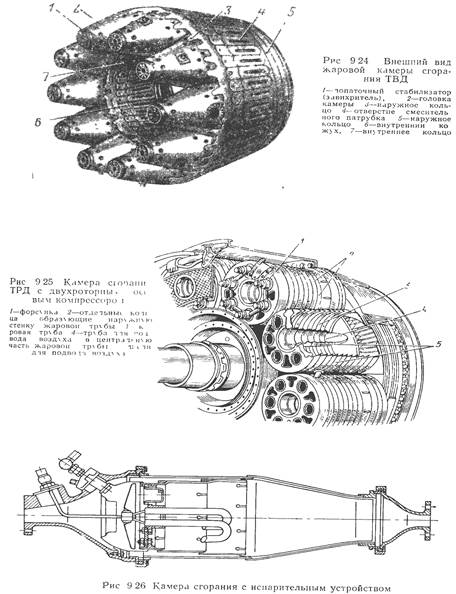

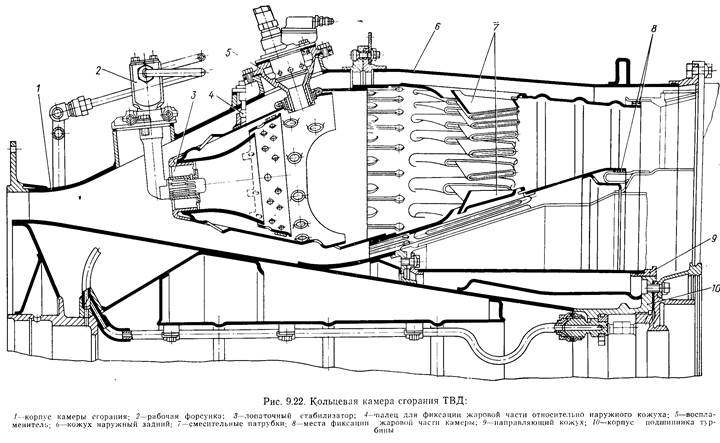

На рис. 9.19 показана камера сгорания трубчатого типа. Жаровая труба 19, сваренная роликовой электросваркой из отдельных частей, выполнена из листовой жароупорной стали толщиной 1,2—1,4 мм. В передней части жаровой трубы, где имеется резкая разница в температуре деталей в местах сварки ее частей — горловины 3 и передней стенки 8, передней стенки и конической перегородки с отверстиями 9,— сделаны прорези (см. вид А). Для уменьшения концентрации напряжений каждая прорезь переходит в конце в отверстие, диаметр которого немного больше ширины прорези. Прорези служат компенсаторами для устранения тепловых напряжений и облегчают взаимную подгонку деталей перед сваркой. Кроме того, струйки воздуха, проходящего через отверстия и прорези, охлаждают стенки отдельных частей жаровой трубы. Жаровая труба зафиксирована относительно кожуха в передней части с помощью трех центрирующих стаканов 11, расположенных под углом 120° друг к другу. Узел крепления показан на рис. 9,19, б. В выходном сечении жаровая труба имеет круглую форму и фиксируется в отверстии газосборника так, что при тепловом расширении она перемещается в сторону турбины. Так как эта часть жаровой трубы весьма сильно нагрета, то при взаимных перемещениях в опорных поверхностях возникают большие износы. С целью охлаждения опорных поверхностей и уменьшения износа применяют стеллитовые наплавки 27 (см. рис. 9.19, в) или применяют приваренное гофрированное кольцо 28, охлаждаемое струями воздуха. Узел соединения смежных камер с помощью перебрасывающих пламя патрубков (так как зажигательные устройства располагаются не в каждой трубчатой камере) показан на рис. 9.19, г. Это соединение допускает некоторое взаимное перемещение соседних камер за счет сдвига двойных патрубков по поверхностям А1 и Б1. Центральный канал В двойного патрубка соединяет полости соседних жаровых труб. Кольцевые каналы Г и отверстия Д соединяют наружные кожухи соседних камер сгорания. Каналы В и Г соединяются между собой отверстиями Ж.. Такое соединение смежных камер позволяет выравнивать давление между соседними камерами и осуществить при запуске зажигание смеси в тех камерах, где нет пусковых устройств. В креплении камеры сгорания к патрубку центробежного компрессора (рис. 9.19, д), благодаря сферической поверхности А кольца 10, возможны некоторые перемещения камеры от температурных деформаций. Они возникают потому, что у входного конца камера опирается на патрубки центробежного компрессора, а у выходного — на газосборник. Положение этих концов камеры определяется расстояниями от оси двигателя, температурой нагрева деталей и их материалом. Соединения частей наружного кожуха показаны на рис. 9.19, е. На рис. 9.20 представлена кольцевая камера сгорания ТРД. Кольцевая полость камеры образована внешним 5 и внутренним 6 кожухами, между которыми располагается жаровая труба 4. К передней части трубы приварен роликовой сваркой блок головок 2, каждая из которых имеет лопаточный стабилизатор 1. Наружная стенка жаровой трубы состоит из двух секций, соединяемых сваркой. Передняя стенка имеет продольные фрезерованные ребра, увеличивающие поверхность охлаждения и повышающие ее жесткость. На внутренней стенке отверстия для вторичного воздуха окантованы манжетами (пистонами). Жаровая труба крепится в выходном сечении к корпусу соплового аппарата (узел II) и при нагревании расширяется в сторону компрессора. Вторым местом фиксации жаровой трубы являются топливные форсунки. Вследствие того, что осевые и радиальные тепловые расширения и перемещения жаровой трубы неодинаковы, для обеспечения свободной деформации ось форсунки располагается под углом к оси камеры Крепление жаровой трубы в выходном сечении к корпусу соплового аппарата и тепловое расширение ее к компрессору предпочтительнее, чем крепление со стороны компрессора. Преимущества связаны с тем, что перемещение незакрепленного конца жаровой трубы происходит в области низких температур, что вызывает меньший износ опорных поверхностей форсунок и внутренних колец лопаточных стабилизаторов в процессе работы двигателя. На рис. 9.21 показана трубчато-кольцевая камера сгорания ТРД. Стенки жаровой трубы выполнены из нескольких секций, соединенных между собой сваркой. В зоне наибольших температур жаровые трубы снабжены продольными фрезерованными ребрами. Выходная часть жаровой трубы 2 в поперечном сечении имеет форму кольцевого сектора. Тепловые удлинения жаровой трубы происходят в сторону турбины. В передней части жаровая труба опирается на форсунку 1, корпус которой является силовым. Для осмотра или замены жаровых труб кожух 3 камеры сгорания (после отвинчивания болтов и винтов, крепящих фланцы) может быть сдвинут в сторону турбины. Полости жаровых труб сообщены между собой соединительными патрубками, выполняющими ту же роль, что и в индивидуальных камерах. На рис. 9.22 показана кольцевая камера сгорания ТВД. Жаровая часть камеры имеет десять головок, в каждой из которых находится лопаточный стабилизатор 3, во внутреннее кольцо которого входит форсунка 2. В жаровой части камеры имеются щели для ввода защитного пристеночного слоя воздуха. В смесительную область жаровой части камеры воздух подается по смесительным патрубкам 7 с охлаждаемыми передними стенками. Жаровая часть камеры фиксируется относительно наружного кожуха радиальными пальцами 4 и в местах 8 по выходному сечению жаровой части камеры. Жаровая часть камеры показана на рис. 9.23 и 9.24. На рис. 9.25 показана камера сгорания, применяемая в ТРД с двухроторным компрессором, в котором для сокращения длины между опорами внутреннего вала ротора камера сгорания должна быть возможно более короткой. Укорочение камеры достигается тем, что в каждую жаровую трубу 3 топливо подводится через шесть форсунок 1, расположенных в торце жаровой трубы. Каждая из форсунок подает такое количество топлива, которое успевает сгореть на длине камеры. Жаровая труба образована из штампованных колец 2, сваренных между собой так, что между местами сварки образуются щели 5 для ввода воздуха. В центр жаровой трубы воздух подводится через коническую трубу 4, сваренную из отдельных колец так же, как и наружная труба, с образованием щелей. На рис. 9.26 показана камера сгорания трубчатого типа с испарительным устройством. Топливо под сравнительно низким давлением (около 35 даН/см2) подается в Г-образные трубки, расположенные в жаровой трубе. В трубках происходит испарение топлива, пары которого вытекают и смешиваются с воздухом, образуя рабочую смесь. Недостатком этой камеры является отложение кокса внутри трубок, в результате чего сечение трубки уменьшается и нарушается нормальная работа камеры.

Литература:

Контрольные вопросы

Отчет должен содержать:

Методическую разработку по лабораторной работе составил: преподаватель Линник И.И.

|