ОБЩИЕ СВЕДЕНИЯ О КОНСТРУКЦИИ КОМПРЕССОРОВ

Компрессор, являясь одним из основных узлов ГТД, во многом определяет конструктивное совершенство двигателя в целом, его экономичность и надежность. Компрессор должен обеспечивать заданные значения степени повышения давления pк* и расхода воздуха Gв при высоком КПД, достаточных запасах газодинамической устойчивости, малых габаритах и массе конструкции, высокой безотказности в пределах ресурса. Конструкция компрессора современных ГТД должна быть блочной (модульной) и обеспечивать его контролепригодность в эксплуатации. Как известно из теории авиационных двигателей, по направлению движения воздуха в проточной части компрессоры делятся на центробежные, осевые и диагональные. Применяют также комбинированные схемы компрессоров, например, осецентробежные, диагональноосевые и др.

КОНСТРУКТИВНЫЕ КОМПОНОВКИ ОСЕВЫХ КОМПРЕССОРОВ Конструктивные компоновки компрессоров зависят ог типа ГТД, потребной степени повышения давления, степени двххкон-тхрности и других параметров. Они характеризуются числом риторов и ступеней, формой проточной части, числом и расположением опор, конструктивными типами роторов и статоров. Для ТРД и ТВД малых тяг и мощностей, имеющих низкие параметры рабочего процесса (pк* = 6...8, Тг* = 1150...1250 К), применяют однокаскадные компрессоры (рис 3.1, а), в которых число ступеней не превышает 8...10. Роторы таких компрессоров обычно выполняют по двухопорной схеме. Проточную часть используют с постоянным наружным диаметром, при котором корпус имеет простую в изготовлении цилиндрическую

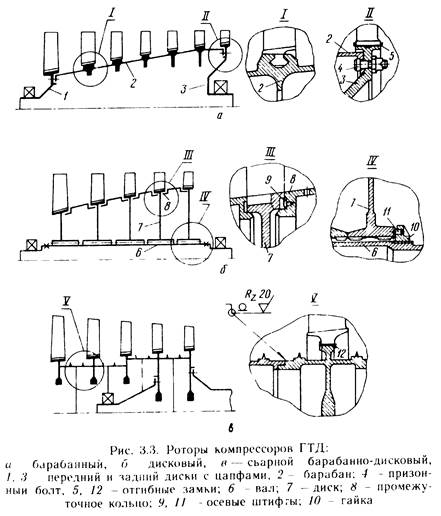

Основное применение двухкаскадные компрессоры получили в ТРДД (см. рис. 3.1, б, в). Для ТРДД с умеренной степенью двухконтурности (т =1...3) число ступеней КНД находится в пределах 3...5, а в КВД может достигать 10...14 и более в зависимости от величины pк*. В рассматриваемых ТРДД вентилятор и КНД нередко выполняют с одинаковым числом ступеней (см. рис. 3.1, в) или снабжают КНД дополнительными (подпорными) ступенями (см. рис. 3.1, б), компенсирующими во внутреннем контуре недостаточный напор корневых частей рабочих лопаток вентиляторных ступеней. Характерным элементом конструкции двухкаскадных компрессоров ТРДД является переходный корпус 8, располагаемый за вентилятором и КНД, который направляет поток воздуха во внутренний и наружный контуры, одновременно выполняя роль корпуса задней опоры КНД и передней опоры КВД. Трехкаскадные компрессоры (см. рис. 3.1, г) используют в ТРДД с большой степенью двухконтурности (т =4...8) при pк*= 20...30 и выше. Вентиляторы таких ТРДД обычно выполняют одноступенчатыми сверхзвуковыми со степенью повышения давления pв* =1,4...1,6 (до 1,8). Компрессоры среднего давления (КСД) и КВД применяют с числом ступеней 6...8. Подшипники роторов вентилятора, КСД и КВД размещают в их средней части по одному на каждый ротор, выполняя корпусы опор по консольным схемам. Это позволяет существенно уменьшить осевые габариты компрессора (и его массу), что нетрудно заметить, сравнивая компоновку компрессора, приведенную на рис. 3.1, г, с другими компоновками. Для высоконапорных компрессоров ТРДД проточную часть КВД наиболее часто профилируют с постоянным наружным диаметром (см. рис. 3.1, в, г), величину которого стремятся уменьшить до предельно возможных значений. Это приводит к необходимости использования криволинейного канала подвода воздуха в КВД, имеющего повышенные потери полного давления. Однако при такой компоновке лопатки последних ступеней КВД за счет малого наружного диаметра получаются не слишком короткими и сохраняют достаточную напорность из-за увеличения окружной скорости, обусловленного возрастанием среднего диаметра. Достигаемое при этом уменьшение относительных радиальных зазоров в проточной части способствует сохранению приемлемого КПД компрессора, что в некоторой степени компенсирует потери кинетической энергии воздуха во входном канале. Кроме того, уменьшение наружного диаметра КВД существенно снижает массу его конструкции. Проточные части вентиляторов ТРДД выполняют по различным схемам (см. рис. 3.1). Однако предпочтительными для них следует признать схемы с постоянным внутренним или постоянным средним диаметрами, при которых появляется возможность несколько уменьшить наружный диаметр массивного переходного корпуса и разместить на нем коробки приводов с агрегатами при менее существенном увеличении миделя. Для КНД и КСД целесообразно применять проточную часть с постоянным внутренним диаметром, что позволит уменьшить кривизну канала подвода воздуха в КВД. Обычно для КСД трехвальных ТРДД (см. рис. 3.1, г) используют комбинированную схему проточной части: в первых ступенях с постоянным средним диаметром, а в последних — с постоянным внутренним. РОТОРЫ ОСЕВЫХ КОМПРЕССОРОВ Ротор — это вращающаяся часть компрессора. Он включает в себя следующие элементы: рабочие лопатки; диски (или барабан), на которых закреплены рабочие лопатки; вал или цапфы, с помощью которых ротор опирается через подшипники на силовой корпус двигателя; элементы крепления дисков между собой и дисков с валом или цапфами. КОНСТРУКТИВНЫЕ ТИПЫ РОТОРОВ В настоящее время различают три конструктивных типа роторов: барабанные, дисковые и смешанные (барабанно-дисковые). Простейшие схемы указанных типов роторов приведены на рис. 3.2. Барабанный ротор (см. рис. 3.2, а) имеет барабан 2, на наружной поверхности которого закреплены рабочие лопатки. С барабаном соединены передняя 1 и задняя 3 цапфы, используемые для фиксации ротора в корпусе с помощью установленных на них подшипников опор. Барабан представляет собой цилиндрическую или коническую тонкостенную оболочку, имеющую обычно в зонах размещения рабочих лопаток внутренние кольцевые ребра жесткости (рис. 3.3, а). На наружной поверхности барабана в плоскостях крепления лопаток выполняют обычно кольцевые выступы (ободы) с пазами профиля «ласточкин хвост» и окнами для последовательного монтажа лопаток. Ободы барабана совместно с ребрами жесткости существенно повышают прочность барабана на разрыв от центробежных сил и радиальную жесткость. Следует отметить, что на барабане можно выполнить и продольные пазы для крепления рабочих лопаток. Однако такие пазы будут снижать его прочность за счет ослабления поперечных сечений и концентрации окружных напряжений В существующих конструкциях роторов барабанного типа в качестве передней и задней цапф обычно используют диски первой и последней ступеней (см. рис. 3.3, а), имеющие цилиндрические хвостовики, на которых установлены подшипники опор. Диски соединяют с барабаном призонными болтами 4, передающими крутящий момент и осевые усилия (при передаче крутящего момента призонные болты работают на срез и смятие, а при передаче осевого усилия - на растяжение). Взаимное центрирование дисков и барабана осуществляют с помощью плотной посадки барабана на цилиндрические бурты дисков и запрессовкой призонных болтов. Здесь следует отметить, что силы трения, возникающие в местах плотной посадки барабана и дисков, принимают некоторое участие в передаче крутящх моментов и осевых усилий. Достоинством ротора барабанного типа является высокая изгибная жесткость, обусловленная тем, что стенка барабана расположена на больших радиусах и имеет высокий момент сопротивления изгибу. Для ротора с гладким барабаном (см. схему на рис. 3.2, а) характерна простая технология изготовления. Однако в реальных конструкциях применяют барабаны с ребрами жесткости (см. рис. 3.3, а), выполнение которых весьма трудоемко и требует большого выхода металла в стружку. Основными недостатками барабанного ротора являются низкая прочность на разрыв и малая радиальная жесткость, которая может привести к задеванию рабочих лопаток за корпус и заклиниванию ротора за счет больших его радиальных деформаций. Вследствие этого окружную скорость на наружной поверхности барабана допускают не более 200 м/с, что не позволяет получить высокую напорность ступеней компрессора и приводит к необходимости увеличения их числа. Указанные недостатки резко ограничивают практическое применение барабанных роторов. Их иногда используют в низконапорных компрессорах малоразмерных ГТД. Барабаны роторов изготавливают из титановых сплавов, которые благодаря высокой удельной прочности позволяют увеличить предельные окружные скорости. Цапфы ротора или выполняющие их роль передний и задний диски изготавливают из легированных сталей, имеющих высокую твердость и сопротивление большим контактным нагрузкам от подшипников. Дисковый ротор (см. рис. 3.2, б) состоит из отдельных облопаченных дисков 4, соединенных своими ступицами с общим валом 5, который служит для передачи крутящего момента на диски и размещения подшипников опор. Каждый диск имеет наружный обод для крепления лопаток, центральную утолщенную часть — ступицу для соединения с валом и среднюю тонкую часть — полотно. Достоинством дискового ротора является высокая прочность на разрыв, обусловленная тем, что утолщенные ступицы, эффективно воспринимая центробежные силы от периферийных частей дисков и лопаток, не создают больших центробежных нагрузок собственных масс, так как расположены на малых радиусах. Поэтому дисковые роторы способны работать при высоких окружных скоростях (до 400 м/с на внешнем радиусе обода). Существенным недостатком дискового ротора является его низкая изгибная жесткость, определяемая жесткостью вала относительно небольшого диаметра. Вследствие этого ротор имеет низкую критическую частоту вращения. Большие прогибы вала при поперечных колебаниях ротора могут привести к задеванию рабочих лопаток за корпус и их разрушению. Кроме того, диски, имея полотна малой толщины, обладают недостаточной осевой жесткостью, что облегчает развитие их колебаний. Из-за отмеченных недостатков дисковые роторы «в чистом виде» практического применения не получили. Для повышения их изгибной и осевой жесткости между ободами дисков устанавливают с натягом по цилиндрическим проточкам промежуточные кольца 8 (см. рис. 3.3, б), которые фиксируют от возможного проворачивания осевыми штифтами 9, но не нагружают крутящим моментом, передавая его от вала 6 на диски шлицами. В соединениях дисков с валом применяют эвольвентные, прямоугольные или трапециевидные шлицы с боковыми рабочими гранями, расположенными вдоль радиуса. Шлицы последнего типа могут быть использованы не только для передачи крутящего момента, но и для эффективного центрирования дисков в рабочих условиях. В таком шлицевом соединении даже при значительных тепловых и силовых деформациях дисков сохраняется предварительно созданный плотный контакт по рабочим боковым граням шлицев вала и дисков. Осевое положение дисков на валу фиксируют обычно с двух сторон гайками 10(см. рис. 3.3, б), законтренными осевыми штифтами 11. Между ступицами дисков предусматривают небольшие осевые зазоры, которые выбираются в процессе сборки под действием усилий затяжки гаек 10. В результате этого диски принимают «веерообразное» расположение относительно вала, при котором осевые составляющие центробежных сил масс дисков и лопаток увеличивают плотность осевого контакта между ободами дисков и промежуточными кольцами 8, повышая жескость ротора. Как следует из вышеприведенного описания, роторы дискового типа имеют большее число элементов, чем барабанные роторы, поэтому они более трудоемки в изготовлении. Барабанно-дисковый ротор (см. рис. 3.2, в) состоит из отдельных облопаченных дисков 4, соединенных между собой на периферийных радиусах с помощью специальных кольцевых элементов 6 (барабанных участков), которые образуют силовую стенку барабана. Данный ротор имеет также переднюю 1 и заднюю 3 цапфы, на которых установлены подшипники опор, или выполняющие роль цапф передний и задний диски. В качестве барабанных участков рассматриваемого ротора могут быть использованы развитые кольцевые бурты дисков (выполненные с ними за одно целое) или отдельные промежуточные кольца (проставки). Барабанные участки наиболее часто размещают вблизи обода дисков для обеспечения высокой изгибной жесткости ротора, повышения несущей способности стенки барабана и надежности центрирования дисков. Однако такие барабанные участки имеют низкую радиальную жесткость, вследствие чего они нагружают диски дополнительными напряжениями. Поэтому иногда барабанные участки располагают ближе к оси ротора на оптимальном радиусе (примерно на половине радиуса обода диска), при котором их радиальные деформации равны деформациям дисков, что обеспечивает взаимную разгрузку соединяемых элементов. Барабанно-дисковые роторы сочетают в себе достоинства барабанных и дисковых конструкций. Они имеют высокую жесткость во всех направлениях (в том числе изгибную жесткость) и хорошо сопротивляются действию центробежных сил при больших окружных скоростях. Благодаря этому роторы данного типа получили основное применение в авиационных ГТД.

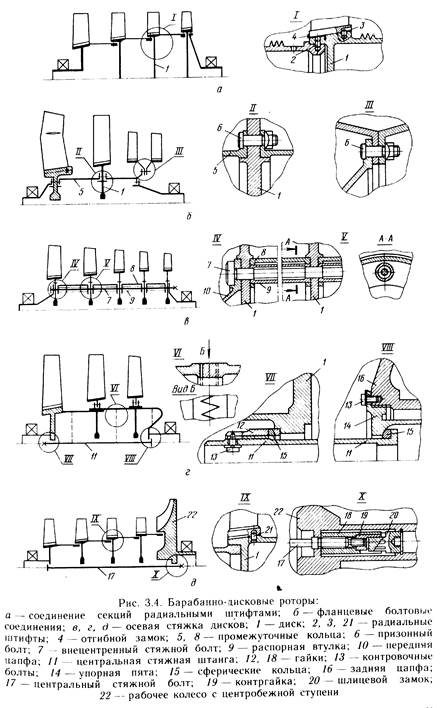

При формировании конструкции барабанно-дискового ротора существенное внимание уделяют способам соединения между собой его отдельных элементов. Эти способы должны обеспечивать надежное центрирование элементов, передачу крутящего момента и осевых усилий, а также гарантировать достаточную плотность стыков независимо от действия всех эксплуатационных нагрузок и температур. В настоящее время для роторов смешанного типа применяют различные способы соединения элементов: сваркой, радиальными штифтами, призонными болтами, осевой стяжкой дисков и др. В зависимости от реализованного способа роторы бывают неразборными и разборными. Наиболее надежным и технологичным способом соединения является сварка секций ротора (см. рис. 3.3, в). Каждая секция представляет собой диск с широкими кольцевыми буртами, выполненными вблизи обода диска. Центрирование секций производят перед сваркой путем их взаимной плотной посадки по цилиндрическим посадочным поясам. Сварку выполняют по наружной поверхности буртов дисков в месте их стыка. Обычно применяют аргонно-дуговую или электронно-лучевую сварку в вакууме. Последний вид сварки характерен для роторов, изготавливаемых из титановых сплавов. После сварки поверхность сварного шва механически обрабатывают до заданной чистоты. (Условное обозначение сварного шва, приведенное на рис. 3.3, в, показывает в соответствии с ГОСТ 2.313—68, что шов выполнен по замкнутой линии после монтажа, поверхность шва обработана с параметром шероховатости Rz 20 мкм). В сварных роторах предусматривают ремонтные припуски на поверхности свариваемых деталей, которые снимают при ремонте, заменяя поврежденную секцию и вновь выполняя сварку по той же технологии. Неразборная конструкция сварного ротора требует применения усложненного корпуса направляющих аппаратов с разъемами (обычно продольными) для обеспечения монтажа и демон тажа компрессора. В соединениях секций ротора смешанного типа радиальными штифтами (рис. 3.4, а) посадочный цилиндрический пояс барабанного участка секции запрессовывают в расточку соседнего диска, что обеспечивает их надежное центрирование. С целью повышения натяга охватывающий диск нагревают до 100... 150 °С. (Для дисков, изготовленных из алюминиевых сплавов, температуры нагрева повышают до 200...250о С) После прессового сочленения секций в пазах обода диска 1, предусмотренных для хвостовиков рабочих лопаток, выполняют отверстия под запрессовку радиальных штифтов 2. Расположение этих штифтов под хвостовиками лопаток предохраняет их от выпадения под действием центробежных сил. Радиальные штифты в рассматриваемом соединении передают совместно с силами трения крутящий момент и осевые силы, работая при этом на срез и смятие, а также способствуют сохранению центровки секций в случае ослабления натяга при нагреве ротора. Ротор, сформированный соединением секций радиальными штифтами (так же как и сварной), является неразборным, что требует выполнения для корпуса направляющих аппаратов компрессора монтажных разъемов. При ремонте такого ротора для отстыковки поврежденной секции радиальные штифты высверливают, вновь обрабатывая для них отверстия после замены секции. Как следует из вышеизложенного, рассмотренный ротор по сравнению со сварным сложнее в изготовлении, поэтому в современных ГТД он имеет ограниченное применение. Однако в ГТД первых выпусков (когда еще не была освоена достаточно надежная технология сварки) такую конструкцию ротора применяли часто благодаря высокой стабильности ее свойств в эксплуатации. Многие роторы смешанного типа выполняют разборными для упрощения технологии монтажа и демонтажа. По сравнению с неразборными роторами они, как правило, более трудоемки в изготовлении и требуют повышенного внимания к вопросам обеспечения стабильности конструктивных свойств (сохранения центровки, достаточной плотности стыков и т. п.). При формировании конструкции разборных роторов барабанно-дискового типа нередко применяют фланцевые болтовые соединения их частей, а также осевую стяжку дисков центральными и внецентренными стяжными элементами. Для разборных роторов с фланцевыми болтовыми соединениями элементов в качестве барабанных участков используют обычно промежуточные кольца 5 (см. рис. 3.4, б), которые соединяют с дисками призонными болтами 6. Центрирование элементов такого ротора производят предварительно плотной посадкой промежуточных колец на посадочные бурты дисков, а затем с помощью призонных болтов (поз. II на рис. 3.4, б), или только за счет запрессовки призонных болтов (поз. III, рис. 3.4, б). В последнем случае точное центрирование выполнить значительно труднее, особенно по мере износа кондукторов, используемых при сверлении отверстий под призоиные болты. В обоих типах фланцевых соединений крутящий момент передают призонные болты 6, работая при этом на срез и смятие. (Силы трения, возникающие в стыках, также участвуют в передаче крутящего момента) При передаче осевых усилий призонные болты работают на растяжение. В разборных роторах с осевой стяжкой дисков применяют несколько внецентренных стяжных болтов, равномерно расположенных по окружности на радиусе фланцев барабанных участков (см. рис. 3.4, в), или центральные стяжные элементы (см. рис. 3.4, г, д). Внецентренные стяжные болты 7 (см. рис. 3.4, в) выполняют с призонными проточками, передающими крутящий момент с одного диска на другой через распорные втулки 9 и промежуточные кольца 8, используемые в качестве барабанных участков ротора. Распорные втулки служат для повышения осевой жесткости промежуточных колец. Центрирование элементов рассматриваемого ротора осуществляют плотной посадкой промежуточных колец 8 в цилиндрические расточки посадочных буртов дисков. Усилие затяжки болтов 7 контролируют при сборке по величине их удлинения, измеряемого индикаторами часового типа. В соединениях секций ротора центральными стяжными элементами крутящий момент передают с помощью торцовых треугольных шлицев (см. рис. 3.4, г) или за счет сил трения, создаваемых на стыках секций предварительной затяжкой болта (см. рис. 3.4, д). Центрирование секций в первом случае осуществляют торцовыми шлицами (по их боковым поверхностям), а во втором — плотной посадкой буртов в цилиндрические расточки ободов дисков. Для обеспечения надежного центрирования секций торцовыми шлицами и компенсации дополнительных усилий, раскрывающих стыки под действием крутящего, изгибающего моментов и температурных деформаций, потребное усилие затяжки центрального стяжного элемента должно быть очень большим. Поэтому в данном типе ротора применяют мощную центральную стяжную штангу 11 (см. рис. 3.4, г) и усиленную гайку 12. Чтобы исключить изгиб стяжной штанги, под упорные поверхности ее головки и гайки устанавливают сферические кольца 15. Упорную пяту 14 для стяжной штанги 11 крепят на резьбе в центральной расточке задней цапфы 16 и фиксируют от самоотворачивания контровочным болтом 13. Следует отметить, что задняя цапфа данного ротора выполнена фасонной с целью повышения ее упругой податливости и снижения за счет этого потребного усилия затяжки гайки. Кроме того, массы наклонной части фасонной цапфы создают момент центробежных сил относительно ее ступицы, увеличивающий плотность стыка цапфы с буртом диска последней ступени. Соединение элементов ротора центральным стяжным болтом с передачей крутящего момента силами трения, возникающими в стыках секций (см. рис. 3.4, д), применяют обычно для малоразмерных ГТД, имеющих небольшие крутящие моменты на роторе. Усилие затяжки гайки 18 в этом роторе контролируют по удлинению стяжного болта 17. Для фиксации гайки 18 от самоотворачивания применены контргайка 19 и шлицевой замок 20, входящий своими выступами в совмещенные монтажные пазы обеих гаек. В свою очередь шлицевой замок зафиксирован разрезным стопорным кольцом. Конструкционные материалы роторов. Диски компрессоров изготавливают ковкой или штамповкой с последующей механической обработкой. При температурах до 250 °С для дисков применяют алюминиевые сплавы ВД17, АК4-1, АК4-2. При относительно высоких температурах (до 450...550 °С) и больших окружных скоростях используют титановые сплавы ВТ3-1, ВТ8, ВТ10 и легированные стали 18ХНВА, 40ХНМА, Х12Н2М, 14X17Н2. Для дисков последних ступеней высоконапорных компрессоров, испытывающих существенный нагрев, необходимо применять жаропрочные стали или сплавы на никелевой основе, используемые в роторах газовых турбин. Барабаны роторов компрессоров обычно выполняют из титановых сплавов ВТ8, ВТ10.

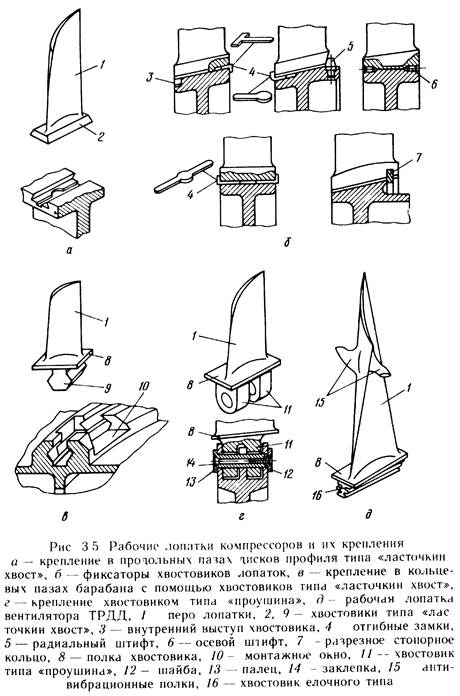

РАБОЧИЕ ЛОПАТКИ И ИХ КРЕПЛЕНИЕ Рабочие лопатки являются главными элементами ротора компрессора. В межлопаточных каналах рабочих колес происходит преобразование работы вращения ротора в кинетическую энергию движения воздуха и одновременно в потенциальную энергию его давления. Все остальные элементы конструкции ротора служат только для передачи механической энергии к рабочим лопаткам с целью сообщения им окружного перемещения в проточной части с заданной скоростью. В простейшем случае рабочая лопатка (ГОСТ 23537—79) состоит из профилированной части — пера (рис. 3.5, а) и хвостовика, предназначенного для крепления лопатки в диске или барабане. Во многих случаях лопатки имеют также полки хвостовиков (см. рис. 3.5, в, г, д), используемые для формирования внутренней поверхности проточной части рабочего колеса. Для повышения КПД ступени перо лопатки тщательно профилируют в процессе проектирования и изготовления. Линейные и угловые размеры выдерживают с большой степенью точности. Поверхность пера обрабатывают до высокой чистоты с целью уменьшения гидравлических потерь и повышения усталостной прочности лопатки. Переходы от пера к хвостовику или его полке выполняют с плавными скруглениями для снижения концентрации напряжений. Существенным способом повышения статической прочности лопаток является профилирование пера с уменьшением площадей профильных сечений от корневого сечения к концевому. Площадь профиля пера можно охарактеризовать его максимальной относительной толщиной Cв max — Cmax/в, где С тах —максимальная толщина; в — хорда профиля. Величину Cв max стремятся выполнить по возможности наименьшей для снижения массы лопаток и улучшения аэродинамических характеристик ступени. В современных рабочих лопатках максимальная относительная толщина профиля для корневых сечений составляет 0,07...0,08, а для концевых — Cв max = 0,025...0,03. Из приведенных значений Cв max следует, что площадь профиля пера в концевом сечении может быть уменьшена в 2,5...3,0 раза по сравнению с корневым (при неизменной по высоте хорде). Хорда профиля в общем случае не постоянна по высоте лопатки. Поскольку шаг профилей по высоте увеличивается, их хорды также стремятся увеличивать к концевому сечению с целью сохранения густоты решетки вдоль радиуса проточной части. Однако при этом жесткость концевых сечений пера существенно уменьшается, что может привести к возбуждению сложных форм их колебаний. В таких случаях хорду сохраняют постоянной или даже уменьшают по высоте лопатки. Величина парусности лопаток, представляющей отношение хорды профиля концевого сечения к хорде корневого, в выполненных конструкциях находится в пределах 0,85...1,3. Входную и выходную кромки компрессорных профилей закругляют для уменьшения концентрации напряжений. Профили рабочих лопаток сверхзвуковых степеней выполняют с клиновидными кромками. Для облегчения балансировки ротора массы лопаток одного рабочего колеса должны быть по возможности одинаковыми. Различие в массе лопаток не должно превышать 5...6 г. Крепление рабочих лопаток наиболее часто осуществляют с помощью хвостовиков типа «ласточкин хвост» (см. рис. 3.5, а), устанавливаемых в продольные трапециевидные пазы ободов дисков. Для увеличения площади контакта хвостовика лопатки с диском и уменьшения напряженности соединения пазы в ободе диска выполняют с боковым наклоном к его оси под углом, примерно совпадающим с углом установки профиля в корневом сечении. Хвостовики лопаток обычно устанавливают в пазы дисков с небольшими зазорами (0,01...0,05 мм), что позволяет легко заменять лопатки при переборке и обеспечивает некоторое демпфирование их колебаний за счет трения в соединениях. Иногда применяют плотную посадку хвостовиков с умеренным натягом (до 0,03 мм), что уменьшает разброс частот собственных колебаний лопаток и упрощает частотную отстройку рабочего колеса. При работе компрессора на лопатки действуют существенные по величине осевые силы, которые могут вызвать перемещение хвостовиков в пазах дисков. Осевые газодинамические силы направлены в сторону входа в компрессор (вперед), а составляющая центробежных сил, на ось хвостовика, возникающая за счет его радиального наклона к оси диска, действует в противоположную сторону (назад). Для фиксации хвостовиков лопаток в пазах дисков применяют специальные фиксаторы, основные типы которых приведены на рис. 3.5, б. Фиксаторы могут быть общими для всех лопаток или индивидуальными. Чаще используют индивидуальные фиксаторы, которые обеспечивают возможность легкой замены каждой лопатки. При большом радиальном наклоне хвостовиков лопатки фиксируют от перемещения назад упором внутреннего выступа хвостовика 3 в обод диска или упором хвостовика в радиальный штифт 5. От перемещения вперед хвостовики фиксируют отгибными замками 4. Другие разновидности фиксаторов рассмотренного типа приведены на рис. 3.3, в, 3.4, а. Фиксацию хвостовиков в обоих направлениях одновременно можно обеспечить отгибными замками с центральными круглыми (см. рис. 3.5, б) или прямоугольными (см. рис. 3.3, а, поз. II) выступами. Такие замки устанавливают в соответствующие прорези, выполненные на дне паза диска (см., например, рис. 3.5, а), и отгибают на хвостовики лопаток. В качестве фиксаторов используют также осевые штифты 6 (см. рис. 3.5, б) или радиальные штифты 21 (см. рис. 3.4, д), запрессовываемые одновременно в обод диска и хвостовик лопатки. При извлечении лопаток из дисков в последних случаях необходимо высверливать штифты или срезать их, выбивая лопатки из пазов. В качестве общего фиксатора всех лопаток в диске иногда используют разрезное стопорное кольцо 7 (см. рис. 3.5, б), которое одновременно входит в прорези гребней дисков и хвостовиков лопаток, занимая образованную указанными прорезями кольцевую проточку под действием сил упругости и центробежных сил собственной массы. После установки стопорного кольца в месте его разреза крепят к диску (например, винтами) небольшой кольцевой сектор, фиксирующий кольцо от проворачивания. Общая фиксация лопаток в продольных пазах профиля «ласточкин хвост» может быть выполнена также лабиринтными или упорными кольцами, закрепленными к торцам обода диска таким образом, чтобы они одновременно перекрывали торцы хвостовиков всех лопаток. В дисковых роторах хвостовики лопаток обычно фиксируют по указанному способу промежуточными кольцами 8 (см. рис. 3.3, б). Для барабанных роторов хвостовики лопаток профиля «ласточкин хвост» обычно выполняют не в продольном, а в поперечном направлении. Барабан изготавливают с кольцевыми пазами (см. рис. 3.5, в), в которые последовательно заводят лопатки хвостовиками 9 через монтажные окна 10. После установки всех лопаток в монтажное окно, имеющее трапециевидный профиль, устанавливают замыкающую лопатку с продольным хвостовиком типа «ласточкин хвост», которую фиксируют в осевом направлении каким-либо способом, например, отгибным замком. Чтобы разгрузить хвостовик замыкающей лопатки от больших окружных усилий, передаваемых всеми лопатками рабочего колеса, некоторые из них (обычно 3...4 лопатки) дополнительно фиксируют в кольцевом пазу отгибными замками. В первых ступенях компрессоров часто применяют шарнирное крепление лопаток с помощью хвостовиков типа «проушина» (см. рис. 3.5, г). Проушины такого хвостовика устанавливают в два кольцевых паза обода диска между тремя его ребордами и фиксируют запрессованным в реборды пальцем 13, который, в свою очередь, крепят к ободу стопорной шайбой 12 и заклепкой 14. Посадку проушин на палец выполняют с зазором, в результате чего лопатка имеет возможность свободного поворота вокруг оси пальца в пределах небольшого угла ограничиваемого полкой хвостовика 8 и ребордами. Благодаря этому на оси шарнира обеспечивается практически полная компенсация действующих в окружном направлении изгибающих моментов от газовых сил моментами центробежных сил масс лопатки. При колебаниях лопатки в шарнире возникают значительные силы трения, которые способствуют интенсивному демпфированию колебаний. Для уменьшения износа элементов данного соединения поверхности трения покрывают твердой смазкой на основе двусернистого молибдена. Недостатком шарнирного крепления лопаток с помощью хвостовиков типа «проушина» является его невысокая прочность, что приводит к необходимости увеличения размеров хвостовика и его массы. Поэтому рабочие лопатки с хвостовиком данного типа обычно изготавливают из легких материалов: алюминиевых или титановых сплавов. Массивные лопатки вентиляторов ТРДД иногда крепят в продольных пазах ободов дисков с помощью хвостовиков елочного типа (см. рис. 3.5, д). Такое крепление обладает повышенной, по сравнению с другими типами креплений, несущей способностью и позволяет разместить на ободе большее число лопаток. Однако оно более сложно и трудоемко в изготовлении. Его целесообразно применять для стальных лопаток и дисков (в крайнем случае, титановых), обладающих достаточно высокой поверхностной твердостью и контактной прочностью. Для повышения жесткости длинных лопаток вентиляторов ТРДД и демпфирования их колебаний на профильной части лопаток выполняют антивибрационные полки 15, между которыми в рабочем колесе осуществляют плотный контакт. Демпфирование колебаний обеспечивается силами трения, возникающими в зонах контакта полок. В некоторых случаях на концевых сечениях рабочих лопаток вентиляторов выполняют бандажные полки, обеспечивающие кроме демпфирования колебаний уплотнение радиального зазора между лопатками и корпусом.

Рабочие лопатки осевых компрессоров обычно изготавливают штамповкой, чеканкой, холодной вальцовкой из деформируемых высокопластичных материалов. В некоторых случаях их выполняют точным литьем. Окончательную обработку производят фрезерованием, шлифовкой, механическим или электрохимическим полированием. При относительно низких температурах, имеющих место в первых ступенях, для лопаток можно применять алюминиевые сплавы марок ВД17, АК4-1. Однако указанные сплавы имеют низкую эрозионную стойкость и сопротивляемость ударам попадающих в компрессор посторонних предметов (камней, града, птиц и т. п.). Поэтому лопатки первых ступеней компрессоров двигателей, наиболее подверженных воздействию посторонних предметов (вертолетных ГТД, двигателей самолетов МВЛ и др.), изготавливают из сталей с высокой твердостью и эрозионной стойкостью, например сталей марок 30ХГСА, 40ХНМА. Перспективными материалами для лопаток первых ступеней являются стеклопластики, обладающие хорошей сопротивляемостью ударам, коррозионной стойкостью и высокой удельной прочностью. Они имеют декремент колебаний примерно в 4 раза больше, чем стали, что обеспечивает эффективное демпфирование колебаний за счет внутреннего трения. При температурах до 450...550 °С для рабочих лопаток применяют титановые сплавы ВТ8, ВТ10 и стали различных марок, например Х17Н2, 13Х14Н2М, 30ХГСА, 40ХНМА и др. Лопатки последних ступеней высоконапорных компрессоров, подверженные действию больших температур (до 600 °С и выше); изготавливают из жаропрочных сталей и сплавов, применяемых в газовых турбинах. Для защиты лопаток от коррозии на их поверхность наносят диффузионные или плазменные покрытия, алюминиевые лопатки анодируют. Усталостную прочность лопаток повышают методами поверхностного пластического деформирования: гидродробеструйной обработкой, ультразвуковым упрочнением микрошариками и т. п. СТАТОРЫ ОСЕВЫХ КОМПРЕССОРОВ Статор — это неподвижная часть компрессора. В его состав входят следующие основные элементы: направляющие аппараты; корпус компрессора, состоящий из корпусов направляющих аппаратов и корпусов опор; входные направляющие и спрямляющие аппараты; различные оболочковые конструкции, например кок двигателя, оболочки наружного контура и проч.

|

форму, а последние ступени, благодаря возрастанию среднего диаметра, обладают достаточно высокой напорностью.

форму, а последние ступени, благодаря возрастанию среднего диаметра, обладают достаточно высокой напорностью. В ГТД с умеренными (pк* =10...15, Тг* = 1250...1350 К ) и относительно высокими (pк* = 15...25, Тг* = 1450... 1550 К) параметрами рабочего процесса применяют двухкаскадные компрессоры с независимыми приводами от отдельных турбин, обладающие повышенными по сравнению с однокаскадными схемами запасами газодинамической устойчивости. В указанных типах ГТД КНД имеют от четырех до шести ступеней, а число ступеней КВД достигает 6...8 и более.

В ГТД с умеренными (pк* =10...15, Тг* = 1250...1350 К ) и относительно высокими (pк* = 15...25, Тг* = 1450... 1550 К) параметрами рабочего процесса применяют двухкаскадные компрессоры с независимыми приводами от отдельных турбин, обладающие повышенными по сравнению с однокаскадными схемами запасами газодинамической устойчивости. В указанных типах ГТД КНД имеют от четырех до шести ступеней, а число ступеней КВД достигает 6...8 и более. Здесь следует отметить, что современные конструкции барабанных и дисковых роторов, по существу, близки к роторам смешанного типа. Действительно, ребра жесткости барабанного ротора (см рис. 3.3, а) можно рассматривать как короткие диски, а промежуточные кольца дискового ротора (см. рис. 3.3, б) напоминают по форме барабанные участки и выполняют часть их функций. Вместе с тем для указанных роторов характерны особые отличительные признаки. Главным признаком барабанного ротора является наличие цельноизготовленного барабана с кольцевыми пазами для рабочих лопаток. Характерным элементом конструкции дискового ротора является вал, передающий крутящий момент на диски.

Здесь следует отметить, что современные конструкции барабанных и дисковых роторов, по существу, близки к роторам смешанного типа. Действительно, ребра жесткости барабанного ротора (см рис. 3.3, а) можно рассматривать как короткие диски, а промежуточные кольца дискового ротора (см. рис. 3.3, б) напоминают по форме барабанные участки и выполняют часть их функций. Вместе с тем для указанных роторов характерны особые отличительные признаки. Главным признаком барабанного ротора является наличие цельноизготовленного барабана с кольцевыми пазами для рабочих лопаток. Характерным элементом конструкции дискового ротора является вал, передающий крутящий момент на диски. Валы, цапфы или выполняющие роль цапф передний и задний диски ротора изготавливают из легированных сталей марок 18ХНВА, 30ХГСА, 40ХНМА, 12Х2Н4А и др.

Валы, цапфы или выполняющие роль цапф передний и задний диски ротора изготавливают из легированных сталей марок 18ХНВА, 30ХГСА, 40ХНМА, 12Х2Н4А и др. Наличие антивибрационных (или бандажных) полок существенно усложняет технологию изготовления лопаток, снижает их прочность и приводит к большим гидравлическим сопротивлениям в проточной части вентилятора. Поэтому в перспективных конструкциях вентиляторов ТРДД рабочие лопатки предполагают применять без каких-либо полок. Ведут разработки широких пустотелых лопаток, обладающих достаточно высокой собственной жесткостью. Для демпфирования колебаний предусматривают размещение во внутренних полостях лопаток полимерных или других сотовых заполнителей.

Наличие антивибрационных (или бандажных) полок существенно усложняет технологию изготовления лопаток, снижает их прочность и приводит к большим гидравлическим сопротивлениям в проточной части вентилятора. Поэтому в перспективных конструкциях вентиляторов ТРДД рабочие лопатки предполагают применять без каких-либо полок. Ведут разработки широких пустотелых лопаток, обладающих достаточно высокой собственной жесткостью. Для демпфирования колебаний предусматривают размещение во внутренних полостях лопаток полимерных или других сотовых заполнителей.