Контактный способ производства серной кислоты

Контактным способом производится большое количество серной кислоты, в том числе олеум. Контактный способ включает три стадии: 1) очистку газа от вредных для катализатора примесей; 2) контактное окисление сернистого ангидрида в серный; 3) абсорбцию серного ангидрида серной кислотой. Главной стадией является контактное окисление SО2 в SО3. Контактное окисление оксида серы (4). Реакция окисления оксида серы (4) до оксида серы (6), лежащая в основе процесса контактирования обжигового газа, представляет собой гетерогенно-каталитическую, обратимую, экзотермическую реакцию и описывается общим уравнением: SО2 + 0.5О2 ↔ЅО3 –ΔΗ. Тепловой эффект реакции зависит от температуры. Система «SО2 – О2 – SО3» характеризуется состоянием равновесия в ней и скоростью процесса окисления оксида серы (4), от которых зависит суммарный результат процесса. Константа равновесия реакции окисления оксида серы (4) равна: Кр = рSО3 / рSО2 *рО2, где: рSО3, рSО2. рО2 – равновесные парциальные давления оксида серы (6), оксида серы (4), и кислорода соответственно. Степень превращения оксида серы (4) в оксид серы (6) или степень контактирования, достигаемая на катализаторе, зависит от активности катализатора, температуры, давления, состава контактируемого газа и времени контактирования и описывается уравнением: Хр = рSО3 / рSО2 +рSО3, где рSО3 и рSО2 – те же величины, что и в предыдущем уравнении. От скорости окисления зависит количество оксида серы (4), окисляющееся в единицу времени, и, следовательно, объем контактной массы, размеры реактора и другие характеристики процесса. Организация этой стадии производства должна обеспечить возможно более высокую скорость окисления при максимальной степени контактирования, достижимой в данных условиях. Энергия активации реакции окисления оксида серы (4) кислородом в оксид серы (6) весьма велика. Поэтому в отсутствии катализатора реакция окисления даже при высокой температуре не идет. Применение катализатора позволяет снизить энергию активации реакции и увеличить скорость окисления. В производстве серной кислоты в качестве катализатора применяют контактные массы на основе оксида ванадия (5) марок БАВ и СВД, названные так по начальным буквам элементов, входящих в их состав: БАВ (барий, алюминий, ванадий) состава: V2О5 (7%) + К2SО4 + ВаSО4 + Аl2(SО4)3 + SiО2 (кремнезем) Катализатор активатор носитель

СВД (сульфо-ванадато-диатомитовый) состава:

V2О5 (7%) + К2SО4 + диатомит + гипс Кт активатор носитель

Предполагается, что процесс окисления оксида серы (4) на этих катализаторах идет через стадию диффузии реагентов к поверхности катализатора, на которой образован комплекс оксида ванадия (5) с активатором, сорбции реагентов на катализаторе с последующей десорбцией продукта реакции (оксида серы(6)): V2О5 + SО2 = V2О4 + SО3, V2О4 + 0.5О2 = V2О5. Температура зажигания контактных ванадиевых масс составляет 380–420°С и зависит от состава контактируемого газа, повышаясь с уменьшением содержания в нем кислорода. Обеспечение высокой температуры в начале процесса окисления требует больших затрат энергии на подогрев газа, поступающего на контактирование. Поэтому на практике температуру газа на входе в контактный аппарат, поступающего на первый слой катализатора, задают несколько выше температуры зажигания (420°С). В ходе реакции выделяется большое количество тепла и так как процесс в слое катализатора идет без отвода тепла, то температура газа повышается, после этого газ охлаждается в теплообменнике и направляется на второй слой катализатора, затем снова охлаждают и т.д. Таким образом, противоречие между кинетикой и термодинамикой процесса окисления оксида серы (4) достаточно успешно снимается конструкцией и температурным режимом работы контактного аппарата на стадии, каждая из которых отвечает оптимальным условиям протекания процесса контактирования: температура 400°С, давление 0.1МПа, содержание оксида серы (4) в газе 0.07 об. долей, содержание кислорода в газе 0.22 об. долей. Реакторы или контактные аппараты для каталитического окисления оксида серы по своей конструкции делятся на аппараты с неподвижным слоем катализатора (полочные, фильтрующие), в которых контактная масса расположена в 4-5 слоях и аппараты кипящего слоя. Отвод тепла после прохождения газом каждого слоя катализатора осуществляется путем введения в аппарат холодного газа или воздуха, или с помощью встроенных в аппарат или вынесенных отдельно теплообменников.Совокупность контактного аппарата, теплообменников и газопроводов представляет контактный узел. Для увеличения конечной степени контактирования применяют метод двойного контактирования и ведут процесс окисления оксида серы в две стадии. На первой стадии контактирование ведут до степени превращения не превышающей 0.90–0.91 дол. единицы, после чего из контактированного газа выделяют оксид серы (6). Затем проводят вторую стадию контактирования до степени превращения оставшегося в газе оксида серы (4) 0.95 дол. единицы. Метод двойного контактирования позволяет повысить степень контактирования до 0.995 дол. ед. и на несколько порядков снизить выброс оксида серы (4) в атмосферу. Абсорбция оксида серы. Последней стадией в производстве серной кислоты контактным способом является абсорбция оксида серы (6) из контактированного газа и превращение его в серную кислоту или олеум. Абсорбция оксида серы (4) представляет обратимую экзотермическую реакцию и описывается уравнением: nSО3 + Н2О ↔ Н2ЅО4 + (n –1)SО3 – ΔH В зависимости от количественного соотношения оксида серы (6) и воды может быть получен продукт различной концентрации: при n >2 олеум, при n =1 моногидрат (100% серная кислота), при n <1 водный раствор кислоты (разбавленная серная кислота). Наилучшей поглощающей способностью обладает азеотроп серной кислоты концентрацией 98.3%. Использование кислоты более низкой концентрации приводит к интенсивному образованию тумана, а применение олеума к снижению степени абсорбции. Абсорбция оксида серы сопровождается выделением значительного количества тепла. Поэтому для обеспечения полноты поглощения оксида серы (6) процесс ведут при охлаждении газа и используют аппараты с большим абсорбционным объемом, обеспечивающие интенсивный отвод тепла. С этой же целью процесс абсорбции ведут в две стадии, используя на первой в качестве сорбента 20%-ный олеум, а на второй 98.3-ную кислоту. В настоящее время в производстве серной кислоты контактным методом наиболее распространенной является схема с использованием принципа двойного контактирования «ДК–ДА» (двойное контактирование – двойная абсорбция).

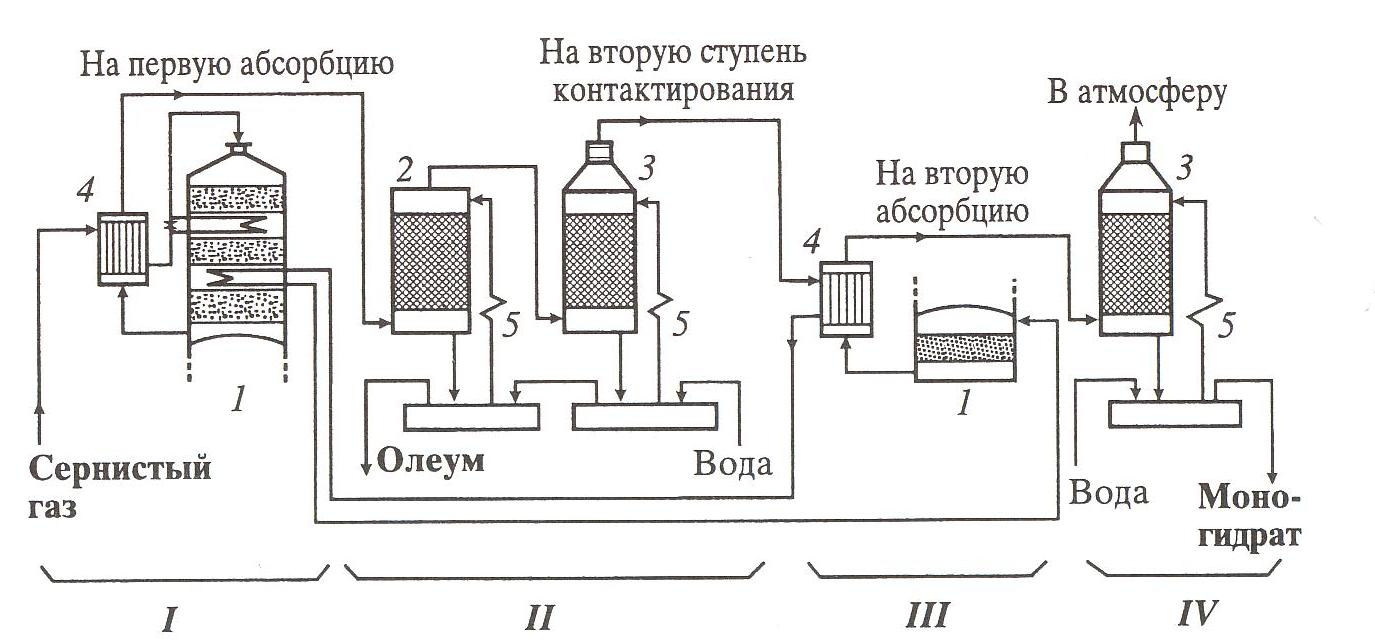

Рис.6.2. Технологическая схема стадий контактирования и абсорбции в системе «двойное контактирование – двойная абсорбция»: I,III –первая и вторая ступени окисления SO2; II,IY – первая и вторая системы абсорбции SO2водой; 1 – реактор (первая и вторая ступени окисления, расположенные в одном корпусе, показаны отдельно); 2 – олеумный абсорбер; 3 – моногидратный абсорбер; 4 – выносные теплообменники реактора; 5 – холодильники кислоты.

|