В общем случае изменение уровня описывается уравнением вида

S где S – площадь горизонтального (свободного) сечения аппарата; Gвх,Gвых – расходы жидкости на входе в аппарат и выходе из него; Gоб – количество жидкости, образующейся (или расходуемой) в аппарате в единицу времени. В зависимости от требуемой точности поддержания уровня применяют один из следующих двух способов регулирования: 1) позиционное регулирование, при котором уровень в аппарате поддерживается в заданных, достаточно широких пределах: Lн≤L≤Lв. Такие системы регулирования устанавливают на сборниках жидкости или промежуточных ёмкостях (рис. 5.3). При достижении предельного значения уровня происходит автоматическое переключение потока на запасную ёмкость; 2) непрерывное регулирование, при котором обеспечивается стабилизация уровня на заданном значении, т.е. L=L0. Рис.5.3 Рис. 5.3. Пример схемы позиционного регулирования уровня: 1 – насос; 2 – аппарат; 3 – сигнализатор уровня; 4 – регулятор уровня; 5,6 – регулирующие клапаны Особенно высокие требования предъявляются к точности регулирования уровня в теплообменных аппаратах, в которых уровень жидкости существенно влияет на тепловые процессы. Например, в паровых теплообменниках уровень конденсата определяет фактическую поверхность теплообмена. В таких АСР для регулирования уровня без статической погрешности применяют ПИ-регуляторы. П-регуляторы используют лишь в тех случаях, когда не требуется высокое качество регулирования и возмущения в системе не имеют постоянной составляющей, которая может привести к накоплению статической погрешности. При отсутствии фазовых превращений в аппарате уровень в нём регулируют одним из трёх способов: · изменением расхода жидкости на входе в аппарат (регулирование “на притоке”, рис. 5.4, а); · изменением расхода жидкости на выходе из аппарата (регулирование “на стоке”, рис. 5.4, б); · (а) (б) (в) Рис. 5.4

Рис. 5.4. Схемы непрерывного регулирования уровня: а – регулирование “на притоке”; б – регулирование “на стоке”; в – каскадная АСР; 1 – регулятор уровня; 2 – регулирующий клапан; 3,4 – измерители расхода; 5 – регулятор соотношения

В случае, когда гидродинамические процессы в аппарате сопровождаются фазовыми превращениями, можно регулировать уровень изменением подачи теплоносителя (или хладоагента). В таких аппаратах уровень взаимосвязан с другими параметрами (например, давлением), поэтому выбор способа регулирования уровня в каждом конкретном случае должен выполняться с учётом остальных контуров регулирования. Регулирование давления. Давление является показателем соотношения расходов газовой фазы на входе в аппарат и на выходе из него. Постоянство давления свидетельствует о соблюдении материального баланса по газовой фазе. Обычно давление (или разрежение) в технологической установке стабилизируют в каком-либо одном аппарате, а по всей системе оно устанавливается в соответствии с гидравлическим сопротивлением линии и аппаратов.

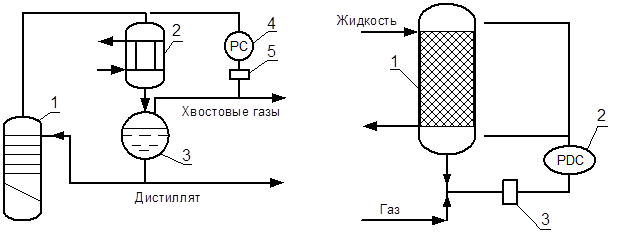

Рис. 5.5 Рис. 5.6

Рис. 5.5. АСР давления в ректификационной колонне: 1 – колонна; 2 – дефлегматор; 3 – флегмовая ёмкость; 4 – регулятор давления; 5 – регулирующий клапан Рис. 5.6. Схема регулирования перепада давления в колонном аппарате с насадкой: 1 – аппарат; 2 – регулятор перепада давления; 3 – регулирующий клапан

Уравнение материального баланса аппарата по газовой фазе записывается в виде: V где V – объём аппарата; Gвх и Gвых – расход газа соответственно подаваемого в аппарат и отводимого из него; Gоб – масса газа, образующегося (или расходуемого) в аппарате в единицу времени. Особое место среди АСР давления занимают системы регулирования перепада давления в аппарате, характеризующего гидродинамический режим, который существенно влияет на протекание процесса. Примерами таких аппаратов могут служить насадочные колонны (рис. 5.6), аппараты с кипящим слоем и др. Регулирование температуры. Температура является показателем термодинамического состояния системы и используется как выходная координата при регулировании тепловых процессов. Динамические характеристики объектов в системах регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. К общим особенностям АСР температуры можно отнести значительную инерционность тепловых процессов и промышленных датчиков температуры. Поэтому одна из основных задач при проектировании АСР температуры – уменьшение инерционности датчиков, т.е.: • повышение коэффициентов теплоотдачи от среды к защитному чехлу термометра в результате правильного выбора места установки датчика; при этом скорость движения среды должна быть максимальной; при прочих равных условиях более предпочтительна установка термометров в жидкой фазе (по сравнению с газообразной), в конденсирующемся паре (по сравнению с конденсатом) и т.п.; • уменьшение теплового сопротивления и тепловой ёмкости защитного чехла в результате выбора его материала и толщины; • уменьшение постоянной времени воздушной прослойки за счёт применения наполнителей (жидкость, металлическая стружка); у термоэлектрических преобразователей (термопар) рабочий спай припаивается к защитному чехлу; • выбор типа первичного преобразователя; например, при выборе термометра сопротивления, термопары или манометрического термометра необходимо учитывать, что наименьшей инерционностью обладает термопара в малоинерционном исполнении, наибольшей – манометрический термометр. Регулирование параметров состава и качества. В процессах химической технологии большую роль играет точное поддержание качественных параметров продуктов (состава газовой смеси, концентрации того или иного вещества в потоке и т.п.). Эти параметры характеризуются сложностью измерения. В ряде случаев для измерения состава используют хроматографический метод. При этом результат измерения бывает известен в дискретные моменты времени, отстоящие друг от друга на продолжительность цикла работы хроматографа. Аналогичная ситуация возникает и тогда, когда единственным способом измерения качества продукции является в той или иной степени механизированный анализ проб. Дискретность измерения может привести к значительным дополнительным запаздываниям и снижению динамической точности регулирования. Чтобы уменьшить нежелательное влияние задержки измерения, используют модель связи качества продукта с переменными, которые измеряют непрерывно. Эта модель может быть достаточно простой; коэффициенты модели уточняют, сравнивая рассчитанное по ней и найденное в результате очередного анализа значение качественного параметра. Таким образом, одним из рациональных способов регулирования качества является регулирование по косвенному вычисляемому показателю с уточнением алгоритма его расчёта по данным прямых анализов. В промежутках между измерениями показатель качества продукта может быть рассчитан экстраполяцией ранее измеренных значений. Для повышения точности регулирования состава и качества применяют приборы с устройством автоматической калибровки. В этом случае система управления производит периодическую калибровку анализаторов состава, корректируя их характеристики [37].

|

= Gвх – Gвых ± Gоб,

= Gвх – Gвых ± Gоб,

= f(Gвх – Gвых ± Gоб),

= f(Gвх – Gвых ± Gоб),