Режимы резания при фрезеровании шпоночного паза 10js9.

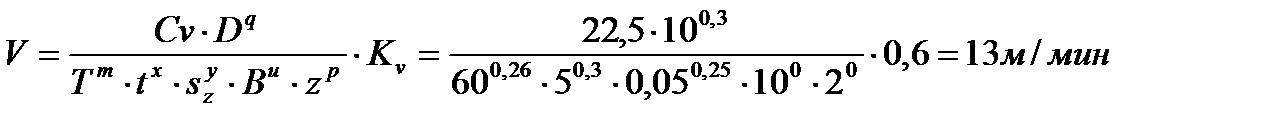

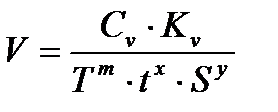

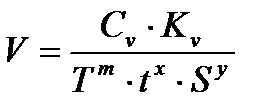

Инструмент: фреза шпоночная 2235-0055 ГОСТ 9140-78 Ø10: праворежущая; d=10 мм; L=83 мм; l=13; конус Морзе 1 мм; Число зубьев 2. Материал режущей части: быстрорежущая сталь Р6М5 ГОСТ19265. Твердость рабочей части фрезы 63…66 HRC. Средний период стойкости Т = 60мин.; Глубина фрезерования t =5 мм, Ширина фрезерования В =10 мм. Подача на один зуб Sz = 0,05мм Скорость резания – окружная скорость фрезы, м/мин

Cv =2 2,5; q = 0,3; x = 0,3; y = 0,25; u = 0; p = 0; m =0,26;

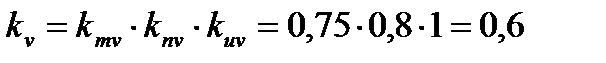

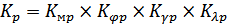

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

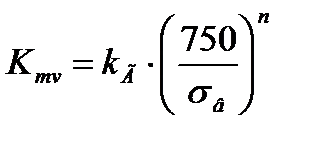

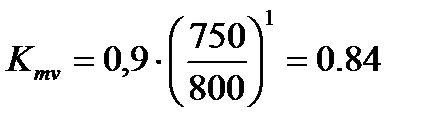

где kmv – коэффициент, учитывающий качество обрабатываемого материала;

Kr =0,8- коэффициент характеризующий группу стали по обрабатываемости; n= 1

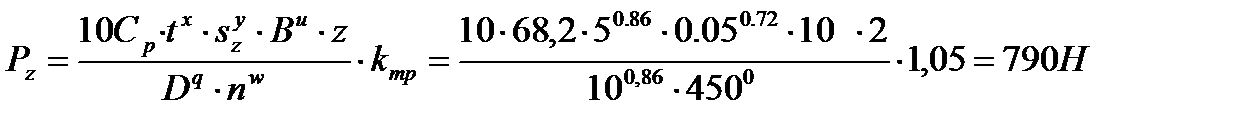

Сила резания. Главная составляющая силы резания при фрезеровании окружная сила, Н

Значения коэффициента (Т2 табл.41)

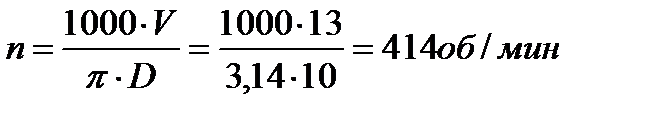

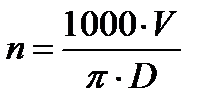

Расчетное число оборотов фрезы определяем по выражению:

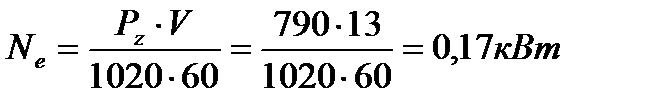

Принимаем n=450 об/мин Мощность резания кВт

Таблица 6 Сводная таблица режимов резания на вертикально-фрезерной операции

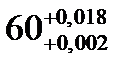

Режимы резания при токарной обработке Ø60мм L=73мм 1) Черновое точение диаметра, выдерживая размеры Ø t – глубина резанья, tчерн=1,65мм S – подача, S=0,2 мм/об В качестве инструмента будем использовать проходной токарный резец с пластиной из твердого сплава Т15К6. Определяем скорость резания:

T- стойкость инструмента, Т=60 мин. Cv=350; x=0,15; y=0,35; m=0,2 Kv-поправочный коэфициэнт Kv=Kmv×Knv×Kuv; Kmv- коэффициент, учитывающий влияние материала заготовки

Kпv- коэффициент, учитывающий состояние поверхности заготовки. Knv=0,8 Kuv- коэффициент, учитывающий материал инструмента Kuv=1,9 Kv=0,84×0,8×1,9=1,28

При наружном черновом продольном точении сила резания равна:

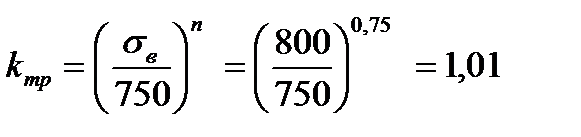

Поправочный коэффициент

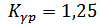

n = 0.75 Кр=1,01×0,89×1,25×1=1,12

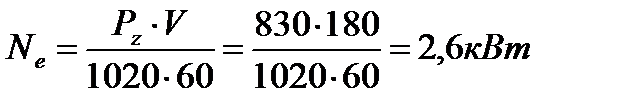

Рz=10×204×1,651×0,20,75×1800×1,12=830 Н

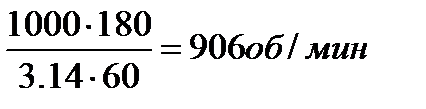

Определяем частоту вращения шпинделя станка:

По нормальному ряду частот вращения принимаем: n= 900 об/мин Мощность резания кВт

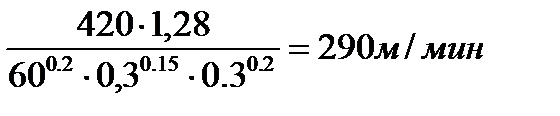

2) Чистовое точение Ø t – глубина резанья, t=0,3мм S – подача, S=0,3 мм/об В качестве инструмента будем использовать проходной токарный резец с пластиной из твердого сплава Т15К6. Cv=420; x=0,15; y=0,2; m=0,2 Определяем скорость резания:

Определяем силу резания при чистовом точении:

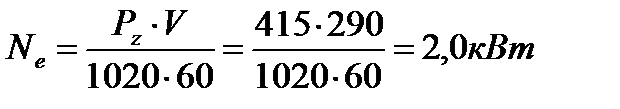

Рz=10×204×0,31×0,30,75×2940×1,12=415 Н

Определяем частоту вращения шпинделя станка:

По нормальному ряду частот вращения принимаем: n= 1500 об/мин

Мощность резания кВт

Данные расчета приведены в таблице. Таблица 7 Сводная таблица режимов резания на токарной операции

Режимы резания по остальным операциям выбираются по нормативам и корректируются в соответствии с возможностями оборудования. Режимы обработки записываются в операционные карты технологического процесса. 6. Нормирование операций на станках с ЧПУ:

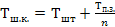

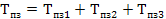

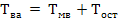

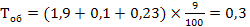

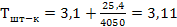

Технически обоснованной нормой времени является штучно-калькуляционное время, состоящее из нормы штучного времени и нормы подготовительно-заключительного времени на партию обрабатываемых деталей

где

где

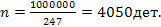

n – количество деталей в партии.

где N=1000000-годовой объем выпуска деталей, шт. ФРD =247 –число рабочих дней в 2014 году.

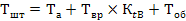

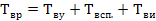

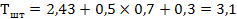

Штучное время на операцию

где

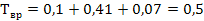

Время автоматической работы станка по программе

где

где j –число технологических участков обработки; i – число проходов;

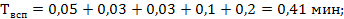

Вспомогательное время работы станка по программе

где

где

Время на обслуживание и отдых - получение инструктажа от мастера в течении смены; - раскладка инструмента и его уборка; - осмотр, разогрев системы ЧПУ и гидросистемы, опробывание оборудования; - смазка, очистка станка в течении смены; - уборка станка и рабочего места по окончании работы; - смена затупившегося инструмента; - регулировка и подналадка станка; -уборка стружки из зоны резания.

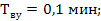

где – α доля времени на организационно техническое обслуживание, отдых и личные надобности, %. Расчет нормы времени на операции 010 Токарная

α = 9;

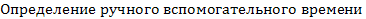

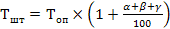

Расчет норм времени для остальных операций проводится укрупнено по методике:

где

где

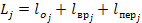

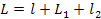

где L – расчетная длина обработки в направлении подачи

l – длина обработки по чертежу;

n – частота вращения главного движения; S – подача на оборот, мм/об; i – число переходов. Вспомогательное время для серийного производства принимается в пределах

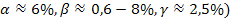

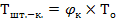

α, β, γ –коэффициенты, определяющие соответственно время технического, организационного обслуживания и время на отдых ( Штучно – калькуляционное время

где Результаты расчетов норм времени проектного варианта приведены в таблице Таблица 8

|

=0,8 коэффициент, учитывающий состояние поверхности заготовки

=0,8 коэффициент, учитывающий состояние поверхности заготовки =1,0 коэффициент, учитывающий материал инструмента

=1,0 коэффициент, учитывающий материал инструмента

и показателей степени:

и показателей степени:  =68,2, x=0,86, y=0,72, u=1,0, q=0,86, w=0

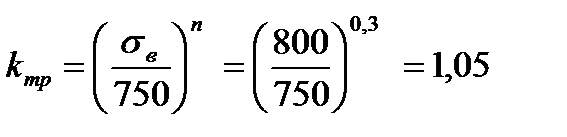

=68,2, x=0,86, y=0,72, u=1,0, q=0,86, w=0 - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости

, глубину резания назначаем исходя из рассчитанных припусков.

, глубину резания назначаем исходя из рассчитанных припусков.

, где Кг=0,9; n=1

, где Кг=0,9; n=1

,

, = 204; x = 1,0; y = 0,75; n = 0;

= 204; x = 1,0; y = 0,75; n = 0; ,

, – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

– поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости; ,

,  ,

,  - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части твердосплавного резца при обработке стали.

- поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части твердосплавного резца при обработке стали.

=

=

=

=

,

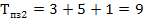

, - подготовительно – заключительное время;

- подготовительно – заключительное время; ,

, – время на организационную подготовку производства;

– время на организационную подготовку производства; – время на наладку станка, приспособлений и инструмента;

– время на наладку станка, приспособлений и инструмента; – время на пробный проход по программе (

– время на пробный проход по программе ( ).

). ,

, ,

, ,

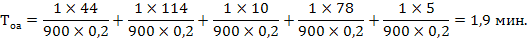

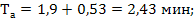

, – время автоматической основной (машинной) работы станка по программе;

– время автоматической основной (машинной) работы станка по программе; – время ручной работы;

– время ручной работы; - поправочный коэффициент на время выполнения вспомогательной ручной работы в зависимости от партии обрабатываемых деталей

- поправочный коэффициент на время выполнения вспомогательной ручной работы в зависимости от партии обрабатываемых деталей - время на организационно – техническое обслуживание рабочего места.

- время на организационно – техническое обслуживание рабочего места. ,

, - основное автоматическое время, мин;

- основное автоматическое время, мин; - вспомогательное время работы станка на программе, мин.

- вспомогательное время работы станка на программе, мин. ,

, ,

, - длина пути проходимого инструментом или деталью в направлении подачи при обработке технологического участка (

- длина пути проходимого инструментом или деталью в направлении подачи при обработке технологического участка ( ), с учетом врезания (

), с учетом врезания ( ) и перебега (

) и перебега ( ), мм.

), мм. - минутная подача при обработке технологического участка, мм/об.

- минутная подача при обработке технологического участка, мм/об. ,

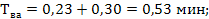

, – машинно-вспомогательное время работы станка по программе, мин;

– машинно-вспомогательное время работы станка по программе, мин; - время технологических пауз-остановок, затрачиваемое на смену режущего инструмента при переполненном магазине или резцедержателе, на выполнение контрольных замеров и т.д.;

- время технологических пауз-остановок, затрачиваемое на смену режущего инструмента при переполненном магазине или резцедержателе, на выполнение контрольных замеров и т.д.;

,

, - время на установку и снятие детали;

- время на установку и снятие детали; - вспомогательное время, связанное с выполнением операции, затрачиваемое на включение станка, перемещение оградительного щитка и т.д., мин;

- вспомогательное время, связанное с выполнением операции, затрачиваемое на включение станка, перемещение оградительного щитка и т.д., мин; – вспомогательное неперекрываемое время на измерения, мин.

– вспомогательное неперекрываемое время на измерения, мин. ,

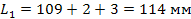

, ; lвр =t×ctgj=1,65×1=1,65 (j=45°-угол в плане)

; lвр =t×ctgj=1,65×1=1,65 (j=45°-угол в плане) ; lпер= 1-3мм

; lпер= 1-3мм

= 0,23 (0,03+0,08+0,05+0,07);

= 0,23 (0,03+0,08+0,05+0,07); ;

;

;

; мин;

мин; ;

; мин;

мин; мин;

мин; мин;

мин; мин;

мин; мин;

мин; мин;

мин; мин.

мин. ,

, - оперативное время

- оперативное время ,

, - основное время

- основное время ,

, ,

, - дополнительная длина на врезание и перебег;

- дополнительная длина на врезание и перебег; ,

, .

. ,

, - коэффициент.

- коэффициент.