Конец лекции 24.03.12

31.03.12 Отпечатки наносят с помощью приборов для определения твердости ПМТ-3 или Виккерса. Износ измеряют по изменению длины диагонали (d₀—d₁) в результате изнашивания: U=h₀ -h₁ = ½ ctg ½ Диагональ отпечатка измеряют с помощью микроскопа. Основным недостатком этого метода является вспучивание поверхности при нанесении отпечатка. Метод вырезанных лунок получил очень широкое распространение. В рабочей поверхности детали с помощью вращающегося резца вырезают лунку, по уменьшению размеров которой в результате изнашивания судят о величине износа. Обычно в качестве контрольного параметра используют длину лунки. определяемую с помощью микроскопа. Лунки вырезают вращающимся алмазным резцом, заточенным в виде трехгранной пирамиды с отрицательным передним углом. Соотношение между глубиной лунки и длиной ее составляет 1:50—1:80, что обеспечивает высокую точность измерения износа. Приборы, предназначенные для определения износа методом вырезанных лунок, должны обеспечивать вырезание лунки в выбранном месте поверхности трения исследуемой детали, точное координирование места лунки (чтобы ее не трудно было обнаружить после испытаний), точное определение длины лунки до и после испытаний. Для определения износа методом вырезанных лунок применяют обычные микроскопы с градуированным окуляром. Размеры лунки определяются особенностями деталей и условиями испытании — при больших износах наносят лунки с наибольшей длиной, а следовательно, и глубиной. Глубина лунки должна быть несоизмеримо больше высоты микронеровностей. Рекомендуются следующие соотношения размеров лунки: глубина 20,8; 48,0; 83,0 мкм, длина соответственно 1,0; 1,5; 2,0 мм. Износ плоских, а также цилиндрических поверхностей при лунке, расположенной по образующей цилиндра, И=0,125( где l₁; и l₂;, - длина лунки до и после изнашивания, мм; r - радиус вращения вершины резца, мм. Износ лунки, расположенной на выпуклой цилиндрической поверхности. И=0,125( где R – радиус кривизны поверхности трения в месте расположения лунки, мм. Износ лунки, расположенной на вогнутой цилиндрической поверхности, соответственно: И=0,125( Этот метод проще, чем метод отпечатков. При вырезании лунок на поверхности детали материал не вспучивается. Точность метода 0.0005 – 0.002 мм.

Недостатки метода искусственных баз: 1) низкая точность измерения 2) большая трудоемкость операций 3) необходимость разборки механизма. Метод измерения износа по изменению параметров сопряжения основан на определении потери массы или объема детали, а также зазора между поверхностями трения. Метод определения износа по потере массы заключается в периодическом взвешивании детали. Измерительными средствами являются весы различных типов: приборные (ПР-500), аналитические (ВЛА-200, ВНЗ-2) и др. Точность метода зависит от точности весов и составляет (0,05—5) * Метод измерения износа по изменению объема детали или зазора между поверхностями трения по существу близок к методу микрометрических измерений: при определении контролируемых параметров применяют тс же инструменты и методы измерений. Основными недостатками метода измерения износа по изменению параметров сопряжения являются 1)необходимость разборки механизма для проведения измерений; 2) ограничение массы и размеров деталей 3 возможностями применяемых измерительных средств. Метод измерения износа по содержанию продуктов износа в масле применяют, как правило, при определении износа металлических деталей. Содержание металлических частиц в отработанном масле определенное физико-химическими методами, является показателем весового износа деталей механизма. Этот метод используют при определении интегрального износа различных сборочных едениц в условиях эксплуатации и при испытаниях. Применяя этот метод, можно избежать разборки механизмов. Точность метода зависит от чувствительности используемых приборов к содержанию металлических примесей в масле. Масса металлических частиц составляет в среднем При отборе проб масла необходимо обеспечить условия, при которых содержание металла в пробе могло бы характеризовать среднюю концентрацию продуктов износа в масле с достаточной достоверностью. Для этого перед отбором проб масло тщательно перемешивают. Для анализа содержания металлических частиц в масле используют 1) химический, 2) спектральный, 3) радиометрический, 4) активационный 5) оптико-физический методы. Химический метод основан на определении содержания частиц износа в продуктах сгорания масляной пробы. Этот метод не позволяет получить необходимую точность результатов, и поэтому для измерения износа его применяют редко. При спектральном анализе определяют спектральный состав пламени при сгорании пробы масла. Спектральный анализ масел на продукты износа элементов машин проводят с помощью квантомера, представляющего собой многоканальную фотоэлектрическую установку.

Ниже приведена таблица химических элементов, определяемых в пробе масла с помощью квантометра:

Радиометрический метод используют для оценки износа радиоактивных деталей по содержанию радиоактивных частиц в масле. Радиоактивность деталей создается введением изотопов в плавку или с помощью покрытия детали радиоактивным слоем. Активационныи метод представляет собой комбинацию спектрального и радиометрического методой. Содержание продуктов изнашивания определяют по величине радиоактивности путем анализа спектров излучения пробы после облучения ее нейтронами. Более просто и с меньшей трудоемкостью можно определить износ по содержанию металлических примесей в масле с помощью весового анализа. Суть этого метода заключается в том, что пробу масла установленного объема пропускают через фильтр с тонкостью фильтрации не выше 3—5 мкм. Если исходная масса фильтра известна, то его взвешивание после фильтрации и тщательного просушивания позволит определить массу отфильтрованных механических примесей. При применении этого метода необходимо учитывать, что в состав механических примесей входят не только продукты износа, но также и загрязняющие частицы, поступающие в масло из окружающей сады. Это значительно снижает точность оценки износа по результатам весового анализа механических примесей, содержащихся в масле. В последнее время все шире применяют при оценке износа оптико-физические методы. Для определения содержания продуктов износа в масле могут быть использованы современные приборы, предназначенные для автоматической регистрации механических частиц, находящихся в прозрачной жидкости во взвешенном состоянии. Перспективен в исследованиях изнашивания метод феррографии, позволяющий с помощью соответствующего оптического оборудования определить не только вид и количество частиц механических примесей в масле, но также их форму и размеры. Однако сложность и высокая стоимость феррографического оборудования ограничивают область применения этого метода. Общими недостатками разновидностей методов определения износа сопряжений по содержанию металлических примесей в масле являются низкая точность и высокая стоимость применяемого оборудования. Метод измерения износа но изменению показателей функционирования основан на определении утечек расхода или давления рабочей среды; линейных и угловых перемещений деталей сопряжения, уровня шума и вибрации. Метод определения износа по расходу рабочей среды (смазочного масла или рабочей жидкости) заключается в том, что на машине устанавливают прибор, автоматически регистрирующий расход жидкости (как правило масла) проходящий через зазор между трущимися деталями сопряжения. Повышение расхода свидетельствует об увеличении зазора и таким образом о увеличении износа поверхностей деталей. Основной недостаток метода состоит в том, что расход рабочей среды является косвенным показателем износа сопряжения, и непосредственно измерить износ детали невозможно.

Метод определения износа по изменению давления рабочей среды отличается от предыдущего тем, что об износе в данном случае судят по уменьшению давления жидкости или газа вследствие увеличения зазора между деталями. Для измерения и автоматической записи изменения давления рабочей среды в процессе работы машины используют самопишущие манометры. Для измерения износа по линейным или угловым перемещениям деталей используют метод тензометрического микрометрирования. В контакт с изнашивающейся деталью вводят упругий элемент с наклеенными на него тензометрическими датчиками. При изменении поверхности детали вследствие изнашивания упругий элемент деформируется и посылает электрический сигнал с помощью тензометрических датчиков на гальванометр или осциллограф. К недостаткам этого метода следует отнести большую техническую сложность измерения и сравнительно узкие пределы измерения износа – 0,0001-0.1 мм.

|

(d₀ - d₁)

(d₀ - d₁) -

-  )1/r,

)1/r, -

-  )(1/r - 2/R)

)(1/r - 2/R) Метод слепков (негативных оттисков) используя в тех случаях когда измерение отпечатков лунок или рисок правильной геометрической формы на рабочей поверхности детали непосредственно произведено быть не может. Предусматривается нанесение на поверхность детали специальной быстро твердеющей массы (например, стиракрила) и снятие слепка или оттиска Износ оценивают по разнице в форме и размерах слепков, полученных до и после изнашивания, U= h₀ —h₁;

Метод слепков (негативных оттисков) используя в тех случаях когда измерение отпечатков лунок или рисок правильной геометрической формы на рабочей поверхности детали непосредственно произведено быть не может. Предусматривается нанесение на поверхность детали специальной быстро твердеющей массы (например, стиракрила) и снятие слепка или оттиска Износ оценивают по разнице в форме и размерах слепков, полученных до и после изнашивания, U= h₀ —h₁; г.

г. г. в 1

г. в 1  масла.

масла.

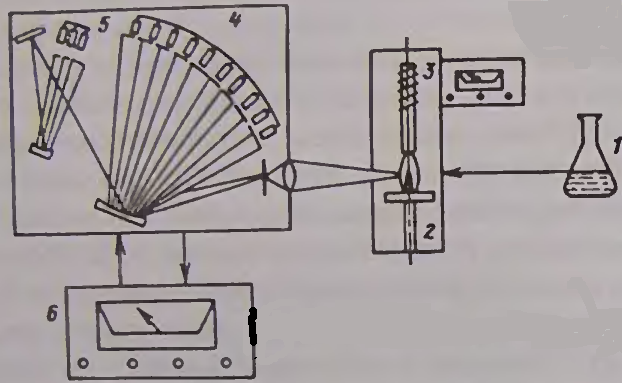

В состав установки входят полихроматор 4, электронно-регистрирующее устройство с цифровым вольтметром 6, источник возбуждения спектра, штатив для сжигания проб масел. В основу работы установки положен общепринятый принцип спектрального анализа. Анализируемая проба масла помещается в штатив. В ванночку с маслом погружают вращающийся угольный диск 2, который является нижним электродом при анализе масла. При вращении диска масло с находящимися в нем продуктами износа проходит между нижним дисковым и верхним стержневым 3 угольными электродами. Под действием разряда происходит испарение масла и возбуждение излучения элементов, присутствующих в пробе масла. Каждый элемент находящийся в масле возбуждает свечение с ему одному характерной длиной волны. Полихроматор 4 разлагает излучение в спектр, характеризующий химический состав вещества пробы. Интенсивность спектраьных линий зависит от концентрации элементов в данной пробе. С помощью выходных щелей установленных на фокальной поверхности полихроматора, выделяют из спектра пробы 16 аналитических линий различных элементов. Выделеные таким образом монохроматические излучения проецируются на фотокатоды фотоэлектронных умножителей 5 и вызывают фототоки в их анодных цепях. Электронно – регистрирующее устройство 6 автоматически высвечивает результат на шкале цифрового вольтметра.

В состав установки входят полихроматор 4, электронно-регистрирующее устройство с цифровым вольтметром 6, источник возбуждения спектра, штатив для сжигания проб масел. В основу работы установки положен общепринятый принцип спектрального анализа. Анализируемая проба масла помещается в штатив. В ванночку с маслом погружают вращающийся угольный диск 2, который является нижним электродом при анализе масла. При вращении диска масло с находящимися в нем продуктами износа проходит между нижним дисковым и верхним стержневым 3 угольными электродами. Под действием разряда происходит испарение масла и возбуждение излучения элементов, присутствующих в пробе масла. Каждый элемент находящийся в масле возбуждает свечение с ему одному характерной длиной волны. Полихроматор 4 разлагает излучение в спектр, характеризующий химический состав вещества пробы. Интенсивность спектраьных линий зависит от концентрации элементов в данной пробе. С помощью выходных щелей установленных на фокальной поверхности полихроматора, выделяют из спектра пробы 16 аналитических линий различных элементов. Выделеные таким образом монохроматические излучения проецируются на фотокатоды фотоэлектронных умножителей 5 и вызывают фототоки в их анодных цепях. Электронно – регистрирующее устройство 6 автоматически высвечивает результат на шкале цифрового вольтметра.