Взаимодействие поверхностей деталей

В соответствии с основными положениями молекулярно-механичсской теории трения при относительном перемещении рабочих поверхностей наблюдаются одновременно два вида взаимодействия: • механическое, обусловленное внедрением микронеровностей более твердой поверхности в менее твердую; • молекулярное, возникающее в результате действия сил атомно-молскулярного притяжения и отталкивания. Механическое взаимодействие поверхностей происходит следующим образом. При скольжении одной поверхности относительно другой шероховатой поверхности микронеровности вступают в контакт, т. е. происходит механическое сцепление противолежащих выступов трущихся поверхности. В результате механического взаимодействия неровностей наблюдается упругая и пластическая деформация выступов, а также «пропахивание» твердыми неровностями противолежащей менее твердой поверхности. Совокупность сил сопротивления относительному перемещению поверхностей обусловленная механическим взаимодействием отдельных микронеровностей, представляет собой механическую составляющую силы трения

Где m - число микроплощадок контактирования поверхностей трения. Сопротивление скольжению обусловливают в основном процессы деформирования неровностей, поэтому механическую составляющую силы трения часто называют деформационной. При внешнем трении на участках фактического контакта наряду с механическим наблюдаются также заметные межмолекулярные взаимодействия. В результате этих взаимодействий возникает сопротивление относительному скольжению, получившее название молекулярной составляющей силы трения. Молекулярная составляющая силы трения характеризует атомные и молекулярные взаимодействия при сближении поверхностей и их относительном перемещении. Обычно эту составляющую силы трения называют адгезионной. Под термином «адгезия» подразумевают взаимное притяжение поверхностей, обусловленное атомно-молекулярным взаимодействием. В настоящее время различают три вида связей, характеризующих атомно-молекулярное взаимодействие поверхностей: химические; молекулярные (водородные и под действием сил Ван-дер-Ваальса); электростатические (в результате действия силового поля). Наиболее прочными являются связи, вызванные силами Ван-дср-Ваальса. Эти силы наблюдаются при взаимодействии тел с высоким качеством поверхностей, когда зазор между неровностями контактирующих поверхностей составляет 0,0003-0,0005 мкм. Давление, возникающее в результате атомно-молскулярного взаимодействия, зависит от материалов деталей сопряжения, параметров профиля и наличия окисных пленок. Например, для стальных поверхностей, контактирующих на расстоянии 0,005-0,01 мкм, давление достигает 10⁵ Па. Рассчитать молекулярную составляющую силы трения в реальных условиях не возможно вследствие сложного характера адгезионных связей и большого числа переменных факторов, определяющих процесс взаимодействия. Поэтому для се оценки пользуются эмпирическими значениями молекулярной составляющей коэффициента внешнего трения Конец лекции 25.02.12 и средних нормальных напряжений, действующих в зонах фактического контакта. Таким образом, сила внешнего трения может быть представлена как сумма механической (деформационной) и молекулярной (адгезионной) составляющих F= В зависимости от соотношения механической и молекулярной составляющих трения различают пять видов фрикционного взаимодействия: упругое оттеснение материала; пластическое оттеснение материала; срез внедрившихся выступов; схватывание окисных пленок, покрывающих трущиеся поверхности, и их разрушение; схватывание поверхностей в результате молекулярного взаимодействия сопровождающееся глубинным вырыванием материала. Вид фрикционного взаимодействия поверхностей определяет характер и интенсивность их разрушения, а следовательно, долговечность сопряжения.

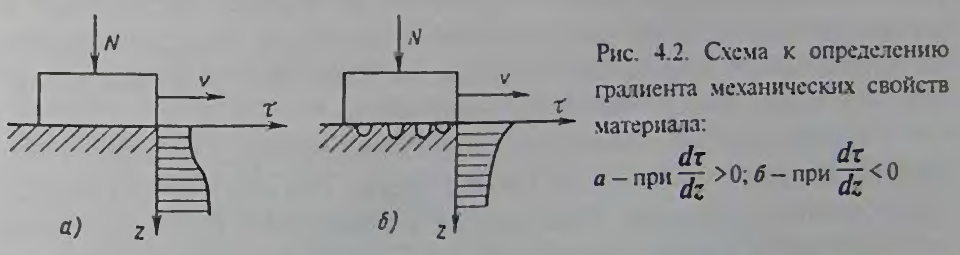

Если прочностные свойства поверхностного слоя выше чем у основного материала детали (рис.б), т. е. градиент механических свойств имеет отрицательное значение, то в процессе трения в результате схватывания поверхностей или быстроразвиающихся усталостных процессов происходит разрушение материала ниже упрочненного слоя с последующим глубинным вырыванием частиц. 25.02.05 Тепловые процессы, сопровождающие трение Взаимодействие рабочих поверхностей деталей при трении сопровождается интенсивным тепловыделением. Пластическая деформация и срез микронеровностей вызывают искажения кристаллической решетки материала детали, проявляющиеся в виде местного повышения температуры. На микроплощадках фактического контакта в процессе трения возникают температурные вспышки, достигающие 1000 °С. Вследствие теплопроводности материалов трущихся деталей тепло, выделившееся при трении, распределяется на несколько тепловых потоков, направляемых внутрь каждой из взаимодействующих деталей и в окружающую среду. Таким образом, трение рабочих поверхностей деталей сопряжения сопровождается процессами распространения тепла в материалах деталей и в окружающей среде (воздухе, смазочном материале, рабочей жидкости). Условия теплообмена деталей трения с окружающей средой, теплофизические свойства материалов, параметры профилей рабочих поверхностей деталей и режим работы сопряжения в совокупности определяют среднюю температуру трущихся поверхностей, которая в значительной степени влияет на коэффициент трения, характер изнашивания деталей и долговечность сопряжения. В результате анализа процессов теплообразования и теплообмена при трении определены количественные показатели для оценки режима работы сопряжения. Это особенно важно при планировании стендовых и лабораторных испытаний, при проведении ускоренных испытаний машин на долговечность, а также при обосновании областей и режимов рационального использования машин в эксплуатации. Закономерность изменения средней температуры трущихся поверхностей деталей в процессе работы можно получить на основе закона сохранения энергии. Выделяющееся в результате взаимодействия поверхностей в единицу времени dτ; количество теплоты равно

Где -

С – общая теплоемкость детали, Дж /К А – тепловой поток со всей поверхности охлаждения детали при изменении температуры на 1°, Вт/К, А=α * S (α – коэффициент теплоотдачи, Вт/м²К; S – площадь поверхности теплоотдачи, м² ) Из выражения путем интегрирования можно получить продолжительность нагрева рабочей поверхности

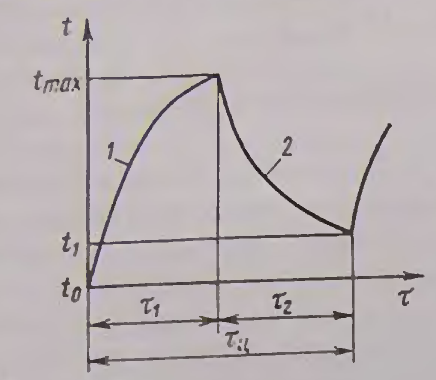

где t₀ - начальная температура рабочей поверхности детали. Введем обозначение С/А = T. Постоянная времени Т нагрева имеет размерность времени и определяет продолжительность достижения установившегося максимального значения температуры на поверхности детали при полном отсутствии теплоотдачи, т. е. при А = 0. Для механизма, состоящего из различных по своим теплофизическим свойствам элементов, постоянная времени нагрева может быть только некоторой условной приведенной величиной, значение которой определяют экспериментально с учетом конкретных условий работы машины. После подстановки и несложных преобразований из выражения можно получить закономерность изменения средней температуры трущихся поверхностей деталей t = При τ —►∾; средняя температура поверхностей деталей стабилизируется, принимая некоторое установившееся максимальное значение t = Конец лекции 03.02.12 т. е. закономерность увеличения температуры рабочих поверхностей деталей при трении описывается экспоненциальной зависимостью. Экспоненциальная зависимость – зависимость при которой рост величины происходит со скоростью пропорциональной ее значению. Пример – геометрическая прогрессия. Если в основном уравнении теплового баланса принять At dτ + C dt =0 Откуда t = Кривая снижения температуры рабочей поверхности детали при остановке механизма, построенная по уравнению (рис. кривая 2, является зеркальным отображением кривой нагрева.

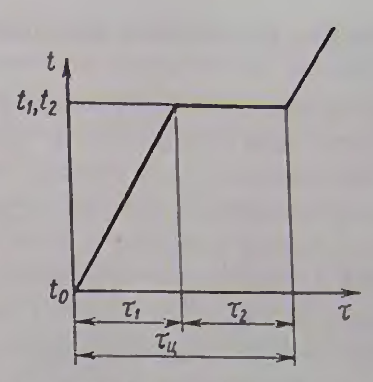

Рис. 4.3. Изменение температуры трущихся поверхностей деталей в течение единичного рабочего цикла τ₁; - продолжительность работы сопряжения; τ₂ - продолжительность паузы Для условий отсутствия теплоотдачи уравнение теплового баланса записывается следующим образом:

Температура рабочей поверхности детали при трении и отсутствии теплоотдачи возрастает по линейному закону. Для узлов трения, работающих в условиях плохого теплоотвода, происходит интенсивное изменение температуры рабочей поверхности детали. При описании процессов изменения температуры рабочих поверхностей деталей узлов трения сделаны следующие допущения: 1) теплоемкость окружающей среды настолько велика, что температура ее при теплообмене не изменяется; 2)условия охлаждения по всей поверхности тела одинаковы; 3)теплоемкость и теплоотдача тела не зависят от температуры; 4) во всех точках на поверхности тела температура одинакова. Однако, как показали многочисленные экспериментальные исследования, зависимости описывают характер изменения средней температуры рабочих поверхностей деталей сопряжений с достаточной для инженерных задач точностью. При строго циклической работе механизма огибающая элементарных кривых нагрева и охлаждения деталей сопряжения, соответствующих процессам единичного цикла, является экспонентой Увеличение температуры рабочих поверхностей вызывает изменение механической и молекулярной составляющих силы трения. Механическая составляющая силы трения металлических поверхностей при повышении температуры изменяется в основном вследствие уменьшения твердости материала. Твердость металлических материалов при повышении температуры описывается экспоненциальной зависимостью: H=H₀; где H₀; — твердость материала при исходной температуре:

При повышении температуры происходит снижение твердости трущихся поверхностей, причем у менее твердых материалов этот процесс будет интенсивнее.Увеличение температуры поверхностей будет сопровождаться более сильным внедрением неровностей, что приведет к повышению деформационной составляюшей силы трения. Молекулярная составляющая силы трения при изменении температуры рабочих поверхностей может изменяться в зависимости от конструкции сопряжения, материалов деталей и характера окружающей среды. Для деталей из металлических материалов нормальные условия внешнего трения обеспечиваются при температурах t в пределах (0,2 - 0,3) Кривая зависимости силы трения от температуры рабочих поверхностей деталей в процессе внешнего трения, как правило, проходит через минимум, соответствующий наиболее благоприятному температурному режиму работы сопряжения. Определение показателей температурного режима работы механизма (температуры на поверхности трения, средней температуры трущихся деталей и пр.) и закономерностей их изменения позволяет оценить условия работы сопряжений и обосновать управляющие воздействия по обеспечению надежности основных элементов на стадиях конструирования, изготовления и эксплуатации машины.

|

=

=

Для обеспечения наиболее благоприятных условий взаимодействия поверхностей необходимо соответствующим образом подобрать материалы пары трения. Зависимость механических свойств материалов от условий взаимодействия поверхностей обусловливает так называемое «правило градиента». По правилу градиента предусматривается определение градиента механических свойств - вектора, характеризующего изменение механических свойств материала детали по нормали к поверхности трения. Если при трении прочностные свойства поверхностного слоя увеличиваются в направлении от поверхности трения в глубь материала (рис.), т.е.

Для обеспечения наиболее благоприятных условий взаимодействия поверхностей необходимо соответствующим образом подобрать материалы пары трения. Зависимость механических свойств материалов от условий взаимодействия поверхностей обусловливает так называемое «правило градиента». По правилу градиента предусматривается определение градиента механических свойств - вектора, характеризующего изменение механических свойств материала детали по нормали к поверхности трения. Если при трении прочностные свойства поверхностного слоя увеличиваются в направлении от поверхности трения в глубь материала (рис.), т.е.  >0 (здесь

>0 (здесь  — сопротивление сдвигу;

— сопротивление сдвигу;  — глубина, отсчитываемая от пятна фактического контакта), то обеспечиваются нормальные условия внешнего трения. Тогда деформации при сдвиге сосредотачиваются в тончайшем приповерхностном слое, и сплошность основного материала не нарушается.

— глубина, отсчитываемая от пятна фактического контакта), то обеспечиваются нормальные условия внешнего трения. Тогда деформации при сдвиге сосредотачиваются в тончайшем приповерхностном слое, и сплошность основного материала не нарушается. . Эта теплота расходуется на нагрев детали и окружающей среды. В этом случае уравнение теплового баланса имеет вид

. Эта теплота расходуется на нагрев детали и окружающей среды. В этом случае уравнение теплового баланса имеет вид = Сdt + At

= Сdt + At

тепловой поток, Вт

тепловой поток, Вт =

=

(1 -

(1 -  + t₀;

+ t₀;

=

=  . Установившаяся максимальная температура

. Установившаяся максимальная температура  (1 -

(1 -

= 0, что соответствует отсутствию теплообразования при остановке механизма, то получим уравнение охлаждения

= 0, что соответствует отсутствию теплообразования при остановке механизма, то получим уравнение охлаждения

= C dt.

= C dt. После интегрирования получаем решение этого уравнения t =

После интегрирования получаем решение этого уравнения t =  / C.

/ C.

— температурный коэффициент;

— температурный коэффициент; - приращение температуры при нагревании поверхности вследствие трения.

- приращение температуры при нагревании поверхности вследствие трения. здесь

здесь  - температура плавления). Причем повышение температуры в интервале от 0 до 0,2

- температура плавления). Причем повышение температуры в интервале от 0 до 0,2