Показатели, характеризующие изменение состояния элементов системы в процессе работы (блок III).

σ – внутренние напряжения ε – остаточные деформации И – износ ν₀ – ν – изменение вязкости смазочного материала НВ₀– HB изменение значения твердости поверхности E₀, – E изменение значения модуля упругости Стрелками показано взаимодействие входных и выходных параметров системы. Результаты трибоанализа позволяют разработать комплекс мероприятий по обеспечению долговечности деталей и сопряжений машин на стадиях конструирования «К», производства «П» и эксплуатации «Э»; подобрать материалы, обеспечивающие заданную долговечность деталей и сопряжений, обосновать методы изготовления деталей и режимы их обработки, а также периодичность проведения управляюших воздействий в эксплуатации, направленных на поддержание работоспособности машины.

Параметры системы:

P(τ) – вероятность безотказной работы П – производительность N – мощность Э – экономичность

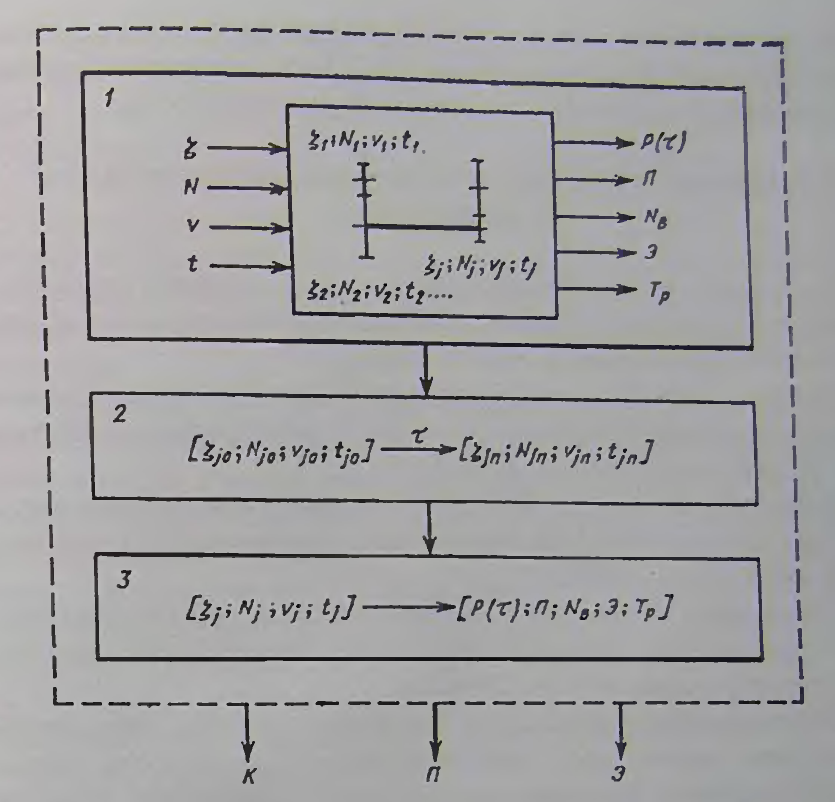

При анализе факторов, определяющих долговечность сложной системы, необходимо учитывать характер взаимодействия всех ее элементов в процессе функционирования. Для этого в описание технической системы должны входить результаты анализа ее структуры (блок 1) с обозначением параметров режимов работы каждого структурного элемента. Следующим этапом трибоанализа является оценка влияния изменения состояния и связанного с этим изменения режимов работы каждого из элементов на условия работы и долговечность остальных элементов системы (блок 2). На заключительном этапе устанавливают зависимости показателей долговечности и функционирования всей системы (блок 3) от изменения технического состояния и режимов работы отдельных элементов. Используя эти зависимости, можно решить две важнейшие задачи машиностроения: 1.Определение предельного состояния элементов машины 2. Прогнозирование изменения технического состояния машины и ее ресурса. Разобранная схема трибоанализа технической системы является основой для разработки систем диагностирования технического состояния машин и отдельных сборочных едениц, разработки мероприятий по обеспечению надежности комплектующих изделий и машины в целом.

Лекция 3 Причины изменения технического состояния машин в эксплуатации Состояние любой технической системы (машины, сборочной еденицы или сопряжения) характеризуется совокупностью внутренних свойств в определенный момент времени. При оценке технического состояния машин и их конструктивных элементов часто применяют понятие «предотказного» состояния системы, при котором ее дальнейшая эксплуатация в течение межремонтного периода может привести к возникновению отказа.. Наработка объекта от начала его эксплуатации или ее возобновление после ремонта определенного вида до перехода в предельное состояние называется техническим ресурсом. В общем случае техническая система может пребывать в различных состояниях, число которых зависит от количества элементов системы, от ее функционального назначения, пределов изменения показателей работоспособности. Момент времени, в который происходит переход системы из одного состояния в другое, является случайной величиной. Поскольку состояние технической системы определяется состоянием ее конструктивных элементов, надежность функционирования системы в целом будет также зависеть от надежности составляющих ее деталей и от количества возможных состояний каждой из них. Каждая деталь может пребывать в одном из двух состояний: работоспособном или неработоспособном. Отказ сборочной единицы наступает в случае перехода любой из деталей в неработоспособное состояние. При увеличении числа

Существуют различные формы описания состояния системы: 1) Аналитическая, 2) Табличная, 3) Графическая. Аналитическая форма описания является одновременно математической моделью. Она представляет собой зависимость параметра, определяющего состояние системы, от ряда аргументов - переменных X, Y (координаты системы). В общем случае, учитывая изменения состояния системы во времени, можно записать: y(τ)=φ{x₁(τ); x₂(τ)….. где y(τ) –вектор-функция или иначе – линия поведения системы Если часть переменных в определенном интервале времени не меняет своих значений, то их называют параметрами α; системы. Тогда вектор-функция y(τ)=φ{x₁(τ); x₂(τ)….. Начальные условия существования системы 0 < τ= < Таким образом, для однозначного аналитического описания технической системы необходимо определить постоянные параметры системы, задать координаты системы (переменные факторы), установить функции, описывающие изменение координат системы во времени, определить начальное и граничное состояния системы (начальные и граничные условия ее существования). Табличное описание применяют на начальном этапе исследований, когда аналитическое описание невозможно из-за недостатка информации, а также для практических задач. При табличном описании системы перечисляют и сводят в таблицу значения переменных x₁,x₂ ……. Форма описания надежности машин: Паспортные данные: наименование объекта - экскаватор Марка: ЭО4121 Заводской номер: № 28932 Дата выпуска с предприятия изготовителя - 3.01.84 и Дата начала работы после ремонта - 10.02.84 в данной организации -10.02.84; общая наработка с начала эксплуатации - 5792 ч; инвентарный номер — № 41 Сведения об отказ ах и неисправностях

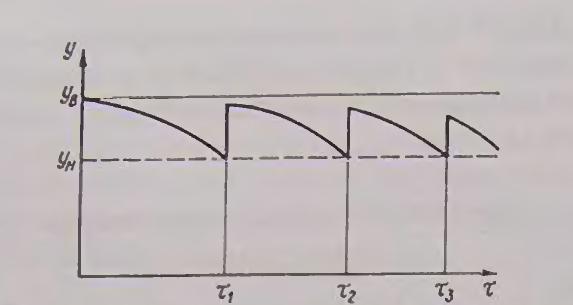

Характерным примером графического представления технической системы является зависимость изменения работоспособности машины в эксплуатации, построенная с учетом проведения управляющих воздействий по поддержанию надежности. На этом графике пространство работоспособного состояния машины заключено в границах показателя работоспособности (ув —ун), соответствующих исходному и предельному состоянию системы.

Причины ошибок, случайных отклонений значений показателей состояния системы в первую очередь заключаются в изменении структуры материалов деталей на атомно-молекулярном уровне. На уменьшение работоспособности машины влияет внешняя среда, а также процессы, происходящие в деталях и сборочных единицах во время работы. Основные группы факторов, определяющих техническое состояние машин: КУ — климатические условия; ГУ — грунтовые условия; РР, - режим работы, ХИ-характер использования; ТОР - система технического обслуживания и ремонта; ТД - техническая диагностика; ТС — техническое состояние машины; ПТС — параметры технического состояния; ПФ — параметры функционирования; ТЭПИ — технико-экономические показатели эффективности использования; ПН — показатели надежности Состояние технической системы оценивают по совокупности показателей, называемых параметрами технического состояния. Они позволяют также сравнивать различные состояния системы и разные системы между собой. Техническое состояние системы можно также косвенно оценить сопоставлением се технико-экономических показателей и показателей надежности с эталонными значениями. Однако такая оценка не дает представления о механизме перехода элементов машины из одного состояния в другое, что является существенным недостатком. Процесс изменения технического состояния машины можно представить следующим образом. В результате воздействия окружающей среды (атмосферных осадков, грунтовых условий), режимов и характера использования, качества технического обслуживания, а также внутренних процессов (изнашивания, деформации, старения) происходит изменение физико-механических свойств материалов деталей: разупрочнение, снижение твердости, износостойкости. Эти изменения вызывают микроповреждения рабочих поверхностей деталей, которые, постепенно накапливаясь, вызывают изменение параметров и рабочих режимов сопряжений. Следствием этого является нарушение нормальных режимов работы сборочных единиц и машины в целом (увеличение зазоров, ухудшение температурного и нагрузочного режимов работы), что в свою очередь вызывает отказ машины. Изменения параметров деталей в процессе работы определяются характером повреждений рабочей поверхности, который, зависит от типа взаимодействия контактирующих поверхностей деталей сопряжения. Более 80 % отказов машин происходит вследствие износа, поэтому при исследовании процессов изменения технического состояния машин особое внимание уделяется трению и изнашиванию.

Схема фрикционного износа. Где – N – нагрузка, υ – скорость относительного перемещения, ω – частота вращения. Фреттинг-износ ресурс работы ответственных узлов зачастую ограничивается преждевременным износом или разрушением контактирующих деталей в результате развития особого вида повреждения поверхности, получившего название фреттинг-коррозии и возникающего на контактирующих металлических поверхностях при относительном колебательном движении. Такое движение может вызываться вибрациями, возвратно-поступательным перемещением, периодическим изгибом или скручиванием сопряженных деталей. Относительное перемещение поверхностей может быть очень малым, тем не менее оно является достаточным для возникновения фреттинг-коррозии Фреттинг-коррозию часто характеризуют отделением частиц и последующим образованием окислов, которые часто являются абразивными, способными увеличивать износ

Лекция 4 3 Свойства рабочих поверхностей деталей машин.

|

Для технической системы на 3-4 уровне сложности разработка мероприятий по обеспечению надежности должна базироваться на результатах исследований системы на 1-3 уровнях. Для учета дополнительных факторов, определяющих надежность системы более высокого уровня сложности (3-5 уровень), необходимо провести трибоанализ технической системы в соответствии со схемой.

Для технической системы на 3-4 уровне сложности разработка мероприятий по обеспечению надежности должна базироваться на результатах исследований системы на 1-3 уровнях. Для учета дополнительных факторов, определяющих надежность системы более высокого уровня сложности (3-5 уровень), необходимо провести трибоанализ технической системы в соответствии со схемой. –зазор

–зазор – нагрузка

– нагрузка - скорость

- скорость -температура элемента j-го звена в исходном («0») и предельном («п») состояниях

-температура элемента j-го звена в исходном («0») и предельном («п») состояниях -ресурс

-ресурс составляющих систему элементов от 2 до 14 вероятность безотказной ее работы уменьшается, а число n возможных состояний системы резко возрастает и уже при

составляющих систему элементов от 2 до 14 вероятность безотказной ее работы уменьшается, а число n возможных состояний системы резко возрастает и уже при  Зависимость вероятности P(τ) безотказной работы (кривая1) и числа n возможных состояний (кривая 2) технической системы из числа

Зависимость вероятности P(τ) безотказной работы (кривая1) и числа n возможных состояний (кривая 2) технической системы из числа  конструктивных элементов выражается диаграммой:

конструктивных элементов выражается диаграммой: (τ)}

(τ)} }

} = {α₁, α₂,,...,

= {α₁, α₂,,...,  } Граничные условия

} Граничные условия ;

;  < y <;

< y <;  (здесь

(здесь

определяющих ее состояние в некоторый момент времени. При наличии достаточного объема информации об отказах элементов машины по результатам теоретического анализа табличных данных можно получить основные показатели надежности технической системы, т. е. определить се параметры.

определяющих ее состояние в некоторый момент времени. При наличии достаточного объема информации об отказах элементов машины по результатам теоретического анализа табличных данных можно получить основные показатели надежности технической системы, т. е. определить се параметры. Графическую форму описания систем применяют на начальном этапе исследований, когда еще неизвестен характер зависимости определяющих параметров от переменных факторов, и на заключительном этапе в качестве наглядной интерпретации математической модели. Пространство возможных состояний системы изображают в виде кривой или поверхности в соответствующей системе координат.

Графическую форму описания систем применяют на начальном этапе исследований, когда еще неизвестен характер зависимости определяющих параметров от переменных факторов, и на заключительном этапе в качестве наглядной интерпретации математической модели. Пространство возможных состояний системы изображают в виде кривой или поверхности в соответствующей системе координат. Если требуется определить изменение показателя состояния системы во времени с учетом какого-либо переменного фактора, при графической форме представления пользуются трехмерной системой координат.

Если требуется определить изменение показателя состояния системы во времени с учетом какого-либо переменного фактора, при графической форме представления пользуются трехмерной системой координат.