Показатели надежности.

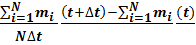

Надежность объекта оценивают с помощью совокупности показателей свойств, называемых показателями надежности. Каждое из свойств, определяющих уровень надежности изделия (долговечность, безотказность, ремонтопригодность, сохраняемость), характеризуется определенной группой показателей. Время возникновения отказа и продолжительность его устранения являются случайными величинами, поэтому в основе определения показателей надежности лежит аппарат теории вероятностей и математической статистики. Показатели долговечности. К числу основных показателей долговечности относятся технический ресурс, назначенный ресурс, гамма-процентный ресурс, средний срок службы. Ресурсом называют наработку объекта от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния. Для объектов, пошедших капитальный ремонт, вводится понятие «средний ресурс между капитальными ремонтами». Назначенный ресурс – суммарная наработка объекта, при достижении которой эксплуатация должна быть прекращена независимо от его технического состояния. В дорожно-строительной технике этот показатель применяют, например при оценке надежности грузоподъемных кранов, грузозахватных устройств. Гамма – процентный ресурс - наработка, в течении которой объект не достигает предельного состояния с заданной вероятностью γ;процентов. Гамма-процентный ресурс показывает, что γ;процентов машин данной модификации должны иметь наработку до предельного состояния не ниже величины Р( Если γ;=80 %, то соответствующий ресурс объекта до капитального ремонта называется «восьмидесятипроцентным ресурсом». Срок службы – календарная продолжительность эксплуатации объекта от начала или возобновления после капитального ремонта до наступления предельного состояния. Отличие ресурса от срока службы объекта состоит в том, что ресурс является оценкой физической наработки машины в часах или в единицах производимых работ без учета перерывов в работе и простоев, а то время как продолжительность срок службы характеризует продолжительность существования машины с момента ввода в эксплуатацию независимо от характера ее использования. Аналогично ресурсу для ремонтируемых объектов различают средний ресурс до первого капитального ремонта, средний ресурс между капитальными ремонтами, средний ресурс до списания, средний срок службы. Показатели безотказности. Безотказность ремонтируемого объекта характеризуется следующими показателями: 1. Наработкой на отказ 2. Средней наработкой до отказа, 3. Вероятностью безотказной работы 4. Параметром потока отказов Основным показателем безотказности является вероятность безотказной работы, т.е. вероятность того, что в пределах заданной наработки отказ не возникает: P(t)= Где N – число объектов в партии N₀ - число отказавших объектов за период времени t Параметр потока отказов ω(t) характеризует среднее число отказов ремонтируемого объекта в единицу времени, взятое для рассматриваемого периода его работы: ω(t)= где N – число испытываемых объектов ∆ t – достаточно малый интервал времени Средняя наработка до отказа для неремонтируемых объектов по смыслу соответствует показателю средней наработки до отказа для ремонтируемых объектов и характеризует действительное время работы неремонтируемых объектов до отказа. Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени t при условии, что до этого момента отказ не возник. Иначе говоря, это доля изделий. отказывающих в единицу времени, начиная с момента времени t,отнесенная к числу изделий, работоспособных в момент t Интенсивность отказов оценивают по следующей формуле: λ(t)= где N(t) – число работоспособных объектов в момент времени. Показатели ремонтопригодности. Для оценки ремонтопригодности используют следующие показатели: 1.Среднее время восстановления, 2. Вероятность восстановления в заданное время, 3. Суммарную стоимость технического обслуживания. Среднее время восстановления – математическое ожидание времени восстановления работоспособности. Оно характеризует продолжительность вынужденного простоя, необходимого для поиска и устранения одного отказа. Вероятность восстановления в заданное время P(t<; Показателями сохраняемости - являются: 1)средний срок сохраняемости, 2) гамма-процентный срок сохраняемости. Эти показатели соответствуют показателям долговечности и определяются по тем же формулам. Комплексные показатели надежности:каждый рассмотренный показатель позволяет оценить лишь одно из свойств надежности изделия. Для более полной оценки надежности используют комплексные показатели. Позволяющие одновременно оценить несколько важнейших свойств изделия. Наиболее часто используют коэффициент готовности Коэффициент готовности характеризует вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течении которых использование объекта по назначению не предусматривается:

Где t – наработка на отказ

Коэффициент технического использования представляет собой отношение математического ожидания времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к сумме математических ожиданий пребывания объекта в работоспособном состоянии, времени простоев, обусловленных техническим обслуживанием. и времени ремонтов за тот же период эксплуатации:

Где

Лекция 2 Проблемы обеспечения надежности машин Наука изучающая взаимодействие рабочих поверхностей деталей при их относительном перемещении называется триботехника (от греческого tribos – трение) Объектом изучения триботехники являются механические системы, узлы трения машин, функционирование которых сопровождается процессами трения и изнашивания. Предметом исследования служат процессы трения, изнашивания, смазывания элементов машин, т.е. процессы, вызывающие изменение технического состояния систем. Долговечность машин закладывается на стадии конструирования и зависит от конструкции, применяемых материалов, защитных покрытий, смазочных материалов и других факторов. Большое значение имеют также применяемые при проектировании методы расчета износостойкости деталей и сопряжений. Долговечность машин обеспечивается и на стадии производства, зависит от применяемых видов обработки деталей (механической или химико-термической), технического уровня и состояния станочного парка, режимов обкатки. Возможности реализации заложенной в машине долговечности в процессе эксплуатации определяются принятой системой и качеством технического обслуживания и ремонта, квалификацией обслуживающего персонала, воздействием внешней среды. Таким образом, обеспечение долговечности является комплексной проблемой, для решения которой требуется проводить новые организационно-технические мероприятия при проектировании, производстве и эксплуатации машин. Чтобы наиболее полно учесть влияние всех факторов при анализе надежности машин, необходимо применять системный подход. С этой целью сопряжение, сборочную единицу и машину в целом рассматривают как технические системы. Основными свойствами любой системы являются организованность, управляемость и относительность. Организованность предусматривает наличие определенной структуры, упорядоченность элементов, входящих в состав системы. Управляемость - способность системы однозначно изменяться под воздействием определенных факторов. Относительность (иерархичность) это положение, когда любая система является подсистемой более крупной системы. Например, бульдозер может быть представлен как система, если рассматривается его надежность, или как подсистема, если рассматривается готовность парка машин. Из свойства относительности (иерархичности) систем вытекают следующие законы: 1) системы на каждом уровне принадлежат различным по степени сложности классам; 2)все теоретические и эмпирические закономерности, полученные на нижнем уровне, справедливы для любого более высокого уровня сложности системы данного класса; 3)чем выше уровень сложности системы, тем большее количество неизвестных элементов (переменных параметров) и закономерностей требуется для се описания. Эти законы лежат в основе методологии исследования и управления долговечностью машин. Поскольку с повышением уровня сложности системы возрастает число переменных параметров, а следовательно, и степень неопределенности ее состояния, возрастает роль вероятностных методов при управлении долговечностью. На четвертом и пятом уровнях при решении задач обеспечения долговечности широко используют статистические и технико-экономические методы. Разработка мероприятий по обеспечению долговечности машин на остальных трех уровнях должна базироваться на результатах исследований процессов, происходящих в элементах машин в период эксплуатации. К таким процессам относятся процессы: изменения параметров деталей вследствие изнашивания; старения, усталости материалов деталей; изменения параметров деталей вследствие пластических деформаций; изменения физико-механических свойств материалов деталей под влиянием окружающей среды в период эксплуатации (разупрочнение, наклеп, коррозия, снижение эластичности резинотехнических изделий и т. п.). Все эти процессы ведут к снижению работоспособности деталей машин. Они являются следствием физико-химических процессов: теплообмена, воздействия контактирующих поверхностей деталей при работе машины, изнашивания, истечения смазочного материала, окисления и коррозии металлов. Для разработки мероприятий по обеспечению долговечности машины на всех этапах ее существования необходимо иметь полную информацию о физико-химических процессах происходящих в элементах машины во время эксплуатации.

Знание закономерностей изнашивания позволяет рассчитать ресурс деталей, определить периодичность проведения регулировочных работ. Знание процессов старения смазочного материала позволяет определить оптимальную периодичность его замены, обеспечить рациональный режим трения деталей. Знание процессов взаимодействия рабочих поверхностей деталей позволяет правильно рассчитать профиль их рабочих поверхностей, подобрать материалы деталей и рациональные режимы приработки. Системный анализ проблемы обеспечения надежности машин показывает, что для ее успешного решения необходимо, во-первых, разработать единый комплекс мероприятий по обеспечению долговечности изделий на стадии их производства, конструирования и эксплуатации, во-вторых, осуществить комплексное применение статистических (на IV V уровнях сложности) и физико-химических (на 1-Ш уровнях) методов исследования.

|

. Величина γ;является регламентированной вероятностью:

. Величина γ;является регламентированной вероятностью: ) =

) =

(t) – число отказов i-го объекта за наработку t

(t) – число отказов i-го объекта за наработку t

) – вероятность того, что время восстановления работоспособности объекта не превысит заданного. Оно характеризует приспособленность машины к проведению текущего ремонта при ограниченных затратах времени. При определении среднего времени восстановления объекта учитывается только технологическое (нормативное) время на ремонт, исключая факторы, зависящие от организации обслуживания и ремонта, квалификации ремонтных рабочих и т.д.

) – вероятность того, что время восстановления работоспособности объекта не превысит заданного. Оно характеризует приспособленность машины к проведению текущего ремонта при ограниченных затратах времени. При определении среднего времени восстановления объекта учитывается только технологическое (нормативное) время на ремонт, исключая факторы, зависящие от организации обслуживания и ремонта, квалификации ремонтных рабочих и т.д. и коэффициент технического использования

и коэффициент технического использования  .

. =

=

– среднее время восстановления

– среднее время восстановления

=

=

- суммарная наработка изделия, ч.

- суммарная наработка изделия, ч. ,

,  – суммарная продолжительность простоев машины в ремонте и техническом обслуживании.

– суммарная продолжительность простоев машины в ремонте и техническом обслуживании. Следовательно чем меньше среднее время восстановления и суммарные простои, связанные с техническим обслуживании и ремонтом, тем выше коэффициенты готовности и технического использования.

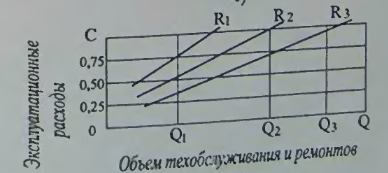

Следовательно чем меньше среднее время восстановления и суммарные простои, связанные с техническим обслуживании и ремонтом, тем выше коэффициенты готовности и технического использования. Объемы технического обслуживания и ремонта, определяемые исходя из обеспечения требуемого уровня безотказности, существенно влияют на показатель

Объемы технического обслуживания и ремонта, определяемые исходя из обеспечения требуемого уровня безотказности, существенно влияют на показатель  технического использования и эксплуатационные расходы С. Вместе с тем показатели

технического использования и эксплуатационные расходы С. Вместе с тем показатели  и С. вместе с тем показатели

и С. вместе с тем показатели