МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ К РАБОТЕПроектирование процессов сборки и монтажа блоков ЭА

Цель работы: ознакомление с основными этапами проектирования сборки узлов и блоков ЭА, формирование навыков разработки сборочных технологических процессов и оформления необходимой документации.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ К РАБОТЕ Технологический процесс сборки и монтажа блоков РЭА проектируется для единичного, мелкосерийного и серийного производства. Единичная и мелкосерийная сборка выполняется на сборочно-монтажном участке, состоящем из отделений: а) подготовки микросхем, электрорадиоэлементов, радиоэлементов и плат; б) лужения; в) сборки узлов и блоков РЭА; г) влагозащиты. Каждое отделение размещено в отдельном помещении и оснащено специализированным технологическим оборудованием. Серийная сборка выполняется в цехах - центрально-комплектовочном и сборочно-монтажном. В первом она выполняется на участках подготовки микросхем и радиоэлементов, формовки и лужения их выводов, а во втором - на участках сборки узлов, пайки, настройки и контроля, влагозащиты. На участках сборки узлов и блоков могут быть организованы поточные линии, для которых требуется обязательная синхронизация операций.. Изделия передаются от одного рабочего места к другому по одному или пачкой из 4…6 штук. Для этого последовательные переходы объединяются в операции так, чтобы сумма трудоемкостей этих переходов была равна или кратна такту линии. Отклонения от такта допускаются в пределах - +10%. Результаты синхронизации оформляются ведомостью синхронизации операций. Основными параметрами линии являются число изделий в пачке Nn, такте выпуска Rn и число рабочих на линии К. При величине расчетного значения ритма меньше одной минуты целесообразно запускать изделия пачкой. Размер пачки

где R - такт выпуска одного изделия, равный

где: ]d[ - целое число, ближайшее к d и большее d; Ф 0 - фонд рабочего времени: N пр – годовая программа выпуска изделий. Такт выпуски пачки

Число рабочих мест

где ti - трудоемкость выполнения i-й операции. На остальных участках цехов технологические операции выполняются на специализированных рабочих местах, а изделия передается партиями. Основными параметрами участка является размер партии запускаемых а производство блоков Nпр., ритм выпуска партии Rпт и необходимое число рабочих k. Первый параметр определяется по формуле

где р - коэффициент допустимых потерь времени на выполнение подготовительно-заключительных работ, равный 0,1 для мелкосерийной и 0,08 - для серийной сборки; Тпзi - подготовительно-заключительное время для выполнения i-й операции. Ритм партии

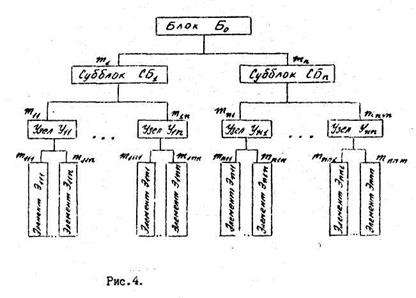

Количество рабочих мест определяется по формуле (4). Используемые в блоках и узлах жгуты, кабели и провода подготавливаются и собираются на отдельном участке в мелкосерийном производстве или в цехе сборки жгутов и кабелей при серийном производстве. В данной лабораторной работе эти процессы не разрабатываются. Проектирование процесса заключается в определении состава и последовательности операций, типа производства и трудоемкости всего процесса, числа рабочих мест и распределении операций по рабочим местам. Исходными данными для проектирования процесса являются: опытный образец и программа выпуска блока, ведомость имеющегося оборудования, оснастки и инструментов [1 - 5], типовые технологические процессы [11- 4], нормативы времени выполнения сборочно-монтажных работ [6 - 7]. Полная программа работ по проектированию сборочно-монтажного процесса включает следующие этапы: - составление структурной схемы сборочного состава блока; - разработка ведомости его сборочного состава; - составление схемы технологического процесса сборки и монтажа; - определение номенклатуры и количества средств технологического оснащения; - определение параметров участка или поточной линии; - разработка ведомости синхронизации операций в случае использования поточной линии; - разработка графика загрузки рабочих мест поточной линии; - составление стандарт-плана сборки на линии; - оформление маршрутной карты для технологического процесса одного из участков сборки и монтажа; - оформление операционной карты сборки для каждой операции. Составление структурной схемы сборочного состава блока. Эта схема представляет собой многоуровневый граф, вершинам которого соответствуют субблоки, узлы и элементы блока, а дугам - отношение принадлежности менее сложных частей блока более сложным. Вершине 0-гo уровня соответствует полностью собранный блок, вершинам 1-го уровня - субблоки, вершинам второго уровня - платы с радиоэлементами, вершинам 3-го уровня - микросхемы, радиоэлементы и платы. Над каждой вершиной проставляется число соответствующих элементов, входящих в комплект более сложного элемента. На рис.4 приведена обобщенная схема сборочного состава блока. Пользуясь ею, необходимо составить конкретную схему, учитывающую конструктивные особенности данного блока. При этом необходимо соблюдать следующее правило: в состав каждой сборочной единицы включаются лишь те элементы, без соединения которых между собой она не может быть собрана. Разработка ведомости схемы сборочного состава блока. Это документ, содержащий перечень всех сборочных единиц, элементов и деталей блока с указанием порядкового номера, наименования, параметров и годовой программы выпуска. Эта ведомость необходима для расчета номенклатуры и количества технологического оснащения. Составление схемы технологического процесса сборки и монтажа. Схема процесса является графом, вершины которого соответствуют операциям, а дуги - порядку следования их друг за другом. Он расчленяется на несколько подграфов, в которых операции следуют друг за другом. Подграфы соединяются между собой так, что последняя операция подграфа, заканчиваюшаяся раньше, соединяется с операцией другого графа, заканчивающейся позднее. При составлении схемы процесса сначала формируются подграфы подготовки микросхем, электрорадиоэлементов, плат. Потом следуют подграфы оборки узлов последнего субблока, сборка субблока и. т.д. вплоть до сборки узлов последнего субблока и его самого. Заканчивается граф подграфом сборки всего блока [ 5 ]. При составлении подробной схемы необходимо руководствоваться типовыми схемами подготовки микросхем, радиоэлементов и плат и схемой сборки их в узлы, приведенными в ОСТ 4.Г0.091.202.

Процесс подготовки микросхем с пленарными выводами включает операции обрезки и формовки выводов, лужения выводов. Для микросхем со штырьковыми выводами формовка обычно отсутствует. Процесс подготовки электро- и радиоэлементов включает рихтовку и обрезку выводов, зачистку их, лужение, удаление остатков флюса и формовку выводов. В серийном производстве используются автоматы, поэтому перед формовкой выводов часто следует операция вклейки радиоэлементов в липкую ленту. Процесс подготовки печатных плат состоит из операций: расконсервации, лужения, отмывки флюса, устранения дефектов лужения. Процесс сборки узла содержит операции установки контрольных гнезд дискретных радиоэлементов, микросхем, контактных колодок, пайки узлов, отмывки остатков флюса и крепления контактных колодок. Каждая операция типового процесса состоит из переходов, описываемых в таблицах 5 - 9, 12—17, 30—32 стандарта ОСТ 4 ГО, 091.202. Операции и переходы в нетиповых процессах сборки блоков приведены в табл. 20,24 того же стандарта. При составлении подграфа сборки блока необходимо руководствоваться стандартами ОСТ 4 ГО.091.202, ОСТ 4 ГО.054.091 [4]и конструкцией выданного блока. Определение номенклатуры и количества средств технологического оснащения, числа рабочих мест и рабочих. К средствам технологического оснащения откосится оборудование, оснастка и инструмент. Они выбираются из ведомости имеющихся средств оснащения таким образом, чтобы обеспечить наименьшую трудоемкость всего процесса. Методика решения этой задачи еще не разработана до состояния практического применения. Поэтому ГОСТ 14.304-73 [8] предлагает выбирать для каждого вида работ тот вид оборудования» у которого затраты на выполнение работы, приведенные к единице времени, будут минимальными. Согласно этому правилу необходимо выбрать тип оборудования, оснастки и инструмента для каждого вида работ. Затем необходимо рассчитать нужное количество оборудования по формуле

где Коэффициент загрузки оборудования

где К – принятое количество оборудования (рабочих мест). Правила выбора технологической оснастки приведены в ГОСТ 14.305-73 [8]. Выбор номенклатуры оснастки производится с учетом технических требований к изделию, годовой программы выпуска изделий, производительности, технических возможностей и стоимости оснастки. Выбирается из сходных по значению такая стоимость, которая приведенная к времени выполнения операции, имеет минимальное значение. Количество оснастки рассчитывается по формуле (7). Число рабочих мест для операций, выполняемых вручную, определяется по формуле

где: ti - трудоемкость операций, Ф о - фонд времени рабочего места без оборудования. Результаты расчетов оформляются в таблицу количества средств оснащения, рабочих мест и рабочих, содержащую перечень оборудования, приспособлений и инструментов для каждой операции технологического процесса (табл.1). В таблице указывается номер и наименование процесса и операции, наименование и тип оборудования, оснастки и инструмента, трудоемкость операции в мин, производительность оборудования п, в шт/ч, программа Nпр, в тыс.шт., объем работ Ф о, в ч, расчетное и принятое количество оборудования, рабочих мест и рабочих. Объем работ подсчитывается по формуле

Расчет показателей технологичности блока. Из общего числа показателей, указанных в ГОСТ 14.202-73, необходимо выбрать такие, которые наиболее полно и точно характеризуют уровень технологичности данного радиоэлектронного блока. К таким показателям можно отнести из основных трудоемкость изготовления изделий Ти и коэффициенты унификации изделия К у, повторяемости Кпов, сборности конструкции Ксб и применения типовых технологических процессов КТП. Основной показатель можно определить по формуле

где Этот показатель можно рассчитать после того, как будут получены трудоемкости всех сборочных работ. Следующий показатель - коэффициент унификации

где Е и D - общее число сборочных единиц и деталей; Е у и D у - число заимствованных и покупных унифицированных и стандартных сборочных единиц и деталей. Коэффициент повторяемости деталей и узлов определяется по формуле: Кпов.д.у = 1-(Dт+Dт.у)/(Nо+Nу), (13) где Dт – число типоразмеров деталей (без нормализованного крепежа); Dт.у - число типоразмеров узлов (сборочных единиц) в изделии; Nо — общее число деталей (без нормализованного крепежа) в изделии; Nу — общее число узлов в изделии. Коэффициент повторяемости ЭРЭ: Кпов ЭРЭ = 1-Nт ЭРЭ/NЭРЭ , (14) где NЭРЭ - общее число ЭРЭ; Nт ЭРЭ — общее число типоразмеров ЭРЭ в изделии. Коэффициент сборности изделия: Ксб = Nу /(Nу + Nо). (15) Коэффициент точности обработки: Кт.ч = 1-Nт.ч/Nо , (16) где Nт.ч — число деталей (штук), имеющих размеры с допусками по 7-му квалитету и ниже. Коэффициент применения типовых технологических процессов

где Определение параметров участка или линии. Участок характеризуется размером выпускаемой партии N п, ритмом ее выпуска Rп и числом рабочих мест К. Эти параметры вычисляются по формулам (5), (6) и (4). Подготовительно-заключительное время определяется из [6 —7]. Поточная линия характеризуется размером пачки изделий, тактом выпуска ее и числом рабочих мест. Эти параметры вычисляются по формулам (1) — (4). Составление ведомости синхронизации операций и переходов. Ведомость представляет собой таблицу, содержащую перечень операций и переходов с указанием их номеров, наименования, содержания, трудоемкости расчетного и принятого числа рабочих мест, коэффициента загрузки и номера рабочего места (тгбл,2). Содержание операций и переходов определяется по типовым процессам подготовки, установки и пайки элементов, сборки узлов и блоков [1 - 4 ]. Трудоемкость операции и переходов устанавливается в соответствии с ОСТами по нормированию сборочно-монтажных работ [6 - 7]. При отсутствии этих документов содержание и трудоемкость операций и переходов можно определить по ОСТ 4 ГО.091.202 [5]. Число рабочих мест для выполнения перехода определяется по формуле

где t - трудоемкость выполнения перехода. Переходы, которые можно объединить на рабочем месте, группируются так, чтобы Красч отличалось от целого числа не более чем на 10 %. Составление графика загрузки рабочих мест и стандарт-плана сборки для поточной линии. График является ступенчатой функцией распределения операций и переходов во времени и по рабочим местам. По оси абсцисс откладывается время и отмечаются интервалы, равные такту выпуска изделия или пачки. По оси ординат откладываются номера рабочих мест. Сам график составляется из горизонтальных отрезков прямых, длина которых пропорциональна длительности соответствующих операция. Соответствие указывается номерами операций или переходов над отрезками прямых. Положение каждого отрезка на графике определяется номером соответствующего рабочего места и отношением очередности выполнения соответствующей операции. Для получения стандарт-плана в одном интервале такта выпуске вычерчиваются отрезки прямых из всех интервалов точно в таком положении, как и в своем интервале. Он дает возможность определить распределение операций по рабочим местам в любой момент времени для любого интервала, равного ритму выпуска, и используется для оперативного контроля за ходом технологического процесса.

Оформление маршрутных и операционных карт. Маршрутная карта - табличный документ, содержащий перечень операций с указанием для каждой ее наименования, содержания, средств технологического оснащения, временных и стоимостных нормативов. Процесс оформляется на картах формы 2 и 2а. Первая используется в качестве начальной и отличается от другой формой основной надписи. В левой графе ее надписи указывается шифр организации-разработчика. В той же графе другой карты указывается наименование сборочной единицы. В двух правых графах обеих карт указывается обозначение и шифр документа. В средних двух графах пергой указывается наименование и обозначение чертежа сборочной единицы. Шифр документа позволяет определить его место в полном комплекте документов. Для каждой операции кроме средств оснащения проставляются обозначение профессии, разряд работы, тарифная ставка, штучное время, расценка. Эти данные (кроме двух последних) берутся из тарифно-квалификационного справочника [9]. Операционная карта - перечень переходов с указанием их наименование и содержания, средств технологического оснащения, режима работы оборудования и времени выполнения каждого перехода. Карта имеет две формы 5 и 5а. Правила их использования и порядок заполнения основной надписи такой же, как и для маршрутных карт. Режим работы оборудования устанавливается по его характеристикам, взятым из ведомости средств оснащения, а время перехода рассчитывается по данным режима работы оборудования.

|

, (1)

, (1) ; (2)

; (2) . (3)

. (3) , (4)

, (4) , (5)

, (5) , (6)

, (6)

, (7)

, (7) - программа, шт., n - производительность оборудования, шт/ч.; Ф о – годовой фонд работы оборудования, ч. Действительный годовой фонд при односменной работе сборочно-монтажного, механического и регулировочного оборудования – 2030ч., автоматов и полуавтоматов – 1935 ч., рабочих мест на конвейере – 1970 ч., рабочих мест без оборудования – 2070 ч.

- программа, шт., n - производительность оборудования, шт/ч.; Ф о – годовой фонд работы оборудования, ч. Действительный годовой фонд при односменной работе сборочно-монтажного, механического и регулировочного оборудования – 2030ч., автоматов и полуавтоматов – 1935 ч., рабочих мест на конвейере – 1970 ч., рабочих мест без оборудования – 2070 ч. , (8)

, (8) , (9)

, (9) , (10)

, (10) , (11)

, (11) - трудоемкость выполнения j -й операции по cборке или подготовке i -го элемента или сборочной единицы.

- трудоемкость выполнения j -й операции по cборке или подготовке i -го элемента или сборочной единицы. , (12)

, (12) , (17)

, (17) - число типовых технологических процессов;

- число типовых технологических процессов;  - общее число процессов.

- общее число процессов. ,

,