Конструкции экстракторов

Аппараты, предназначенные для осуществления процесса экстракции, называются экстракторами. В химической промышленности применяются следующие типы экстракторов: смесительно-отстойные, колонные и центробежные. Конструкции колонных экстракторов: распылительных, насадочных, тарельчатых похожи на аналогичные абсорбционные аппараты, которые были рассмотрены нами ранее. Дополнительно следует рассмотреть колонны с пульсацией потоков и роторно-дисковые. Во всех экстракторах этого типа поверхность фазового контакта развивается в результате диспергирования одной жидкой фазы в другой жидкой фазе. Первая называется дисперсной, вторая – сплошной, или дисперсионной. Дисперсной фазой может быть как легкая жидкость Если диспергируемая и сплошная жидкости незначительно отличаются плотностями (менее 100 кг/м3) и имеют высокое межфазное натяжение, то высокую степень диспергирования можно получить введением в двухфазный поток дополнительной энергии извне. Для этого используют механическое перемешивание двухфазного потока дисковыми, турбинными, лопастными и другими мешалками. Первыми аппаратами с внешним подводом энергии являются колонны секционированные по высоте с расположенными в каждой секции мешалками Роторно-дисковый экстрактор представляет собой цилиндрический аппарат, к внутренней поверхности которого на одинаковом расстоянии друг от друга прикреплены поперечные плоские шайбы, а на центральном валу установлены диски, расположенные симметрично относительно шайб. Легкая жидкость, поступающая снизу, благодаря вращению дисков подвергается многократному дроблению и перемешиванию с тяжелой жидкостью, движущейся нисходящим потоком. В каждой секции, образованной двумя шайбами и вращающимся диском, перемешанные жидкости расслаиваются за счет разности плотностей, после чего переходят в следующие секции, где процесс диспергирования фаз повторяется

Рис. 4.7. Колонный аппарат с роторно-дисковыми элементами (а) и мешалками (б)

Для интенсификации межфазного взаимодействия в вышеуказанных системах широко используют принцип наложения на движущиеся потоки (пульсации) продольных колебаний. Наиболее широко этот принцип применяется в колоннах с ситчатыми тарелками без переливных устройств. Продольные колебания взаимодействующих фаз создают гидравлическими или пневматическими пульсаторами, присоединенными к низу колонны, или к линии подачи легкой фазы. В качестве гидравлических пульсаторов используют бесклапанные поршневые, диафрагменные или сильфонные насосы. При помощи пневматического пульсатора продольные колебания в колонне создаются путем воздействия на уровень жидкости во вспомогательном трубопроводе пульсирующего давления газа. Недостатками пульсирующих колонн, ограничивающих область их применения, являются: большой расход энергии на создание колебаний всей массы жидкости в колонне; неравномерность скоростей потоков по её сечению; возможность появления кавитации и опасных напряжений в отдельных узлах аппарата. Более выгодным считается метод сообщения продольных колебаний в колонне при помощи вибрирующих ситчатых тарелок, расположенных на вертикальной штанге, совершающей возвратно-поступательное движение. Большую группу с внешним подводом энергии составляют ротационные массообменные колонные аппараты различных типов. Эти аппараты, как правило, имеют малое гидравлическое сопротивление и поэтому наиболее эффективно используются при проведении массообменных процессов под вакуумом. Основу таких аппаратов составляют периодически установленные неподвижные и вращающиеся перевернутые конусы (рис. 4.8,а). Жидкость под действием центробежного поля движется в виде пленки в периферии вращающегося конуса и разбрызгивается в кольцевом пространстве. Затем под действием силы тяжести стекает с неподвижного конуса на нижележащий вращающийся конус. Газ (пар) движется противотоком. Для увеличения поверхности контакта на конических тарелках устанавливают кольцевые ребра 3. При переходе через кольцевые ребра, жидкость многократно диспергируется, образуя брызги при ударении о неподвижные ребра (рис. 4.8, б). В некоторых конструкциях ребра неподвижных корпусов выполнены в виде изогнутых канавок, что также способствует повышению интенсивности массообмена.

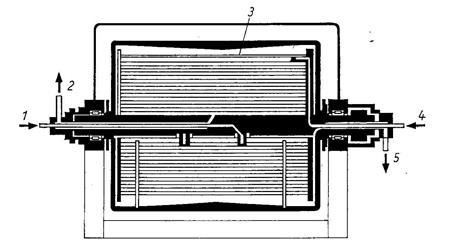

Рис. 4.8. Ротационные аппараты с однократным (а) и многократным (б) контактом фаз на тарелке: 1 – неподвижный конус; 2 – вращающийся конус; 3 – кольцевые ребра; 4 – изогнутые лопатки; 5 – корпус; 6 – вал Максимальная площадь перехода пара (газа) определяется диаметром наименьшего подвижного кольца и его расстоянием до ближайшего неподвижного кольца. Отношение площади этого прохода к площади полного сечения колонны, называемое «живым сечением контактного устройства», составляет 5–7 %, а у тарельчатых аппаратов, это отношение составляет 15–20 %. В этой связи роторные аппараты имеют меньшую производительность. Использование центробежных сил является эффективным средством улучшения не только смешения, но и разделения фаз при экстракции. Принцип работы центробежного экстрактора показан на рис. 4.9. На смешение тяжелая 1 и легкая 4 жидкости подаются с противоположных концов в каналы быстровращающегося вала, размещенного внутри неподвижного корпуса (ротора). Внутри ротора по всей его ширине размещены перфорированные цилиндры 3 или спиральная перегородка из перфорированной ленты. В каналах между цилиндрами или витками спирали противотоком к друг другу движутся легкая и тяжелая фазы. При этом тяжелая фаза движется от оси ротора к периферии, а легкая фаза – от его периферии к оси ротора. Обе фазы перемешиваются, проходя сквозь перфорированные отверстия, и разделяются в каналах под действием центробежных сил. Легкая фаза 2 отводится вблизи ротора, а тяжелая 5 – на периферии.

Рис. 4.9. Центробежный экстрактор: 1 – вход тяжелой жидкости; 2 – выход легкой жидкости; 3 – перфорированные цилиндры; 4 – вход легкой жидкости; 5 – выход тяжелой жидкости

|

, так и тяжелая

, так и тяжелая  .

.