Оптимизация параметров настройки П - регулятора

Для оптимизации параметров регулятора влажности воспользуемся пакетом прикладных программ для построения систем управления Nonlinear Control Design (NCD) Blockset, который реализует метод динамической оптимизации. Этот инструмент, строго говоря, представляющий собой набор блоков, разработанных для использования с Simulink, автоматически настраивает параметры моделируемых систем, основываясь на определённых пользователем ограничениях на их временные характеристики. Типовой сеанс в среде Simulink с использованием возможностей и блоков NCD Blockset состоит из ряда стадий (рис. 23). · Начальной стадией является создание модели исследуемой системы из стандартных блоков. · Затем вход блока NCD Outport соединяется с теми сигналами системы, на которые накладываются ограничения. Этими сигналами могут быть, например выходы системы, их среднеквадратические отклонения и т.д. · Затем в режиме командной строки MATLAB задаются начальные значения параметров, подлежащих оптимизации. · Двойным щелчком мыши на пиктограмме NCD Outport данный блок раскрывается. · В меню блока NCD Outport задаётся интервал дискретизации (один или два процента от длительности процесса моделирования и указываются имена (идентификаторы) параметров системы, подлежащих оптимизации. · Процесс оптимизации системы инициализируется нажатием кнопки Start.

настройки П - регулятора

По окончании работы NCD Outport в окне команд MATLAB можно получить оптимизированные значения коэффициентов П – регулятора, но двигая мышью красные линии (ограничения по переходному процессу) можно получить множество разных значений Kp, из которых методом анализа выбирают наилучший, исходя из приоритета характеристик переходного процесса. В нашем случае наилучший будет:

Схема САР сухого помола цементного клинкера в трубной шаровой мельнице для снятия переходной характеристики (рис.28).

По виду переходной характеристики можно определить показатели качества переходного процесса: · Время регулирования составляет 19.1 с. · Установившееся значение – 1 · Время нарастания – 13.5 с. · Статическая ошибка – 0 · Перерегулирование - 1.7 % Для получения логарифмических амплитудных и фазовых характеристик для определения запасов устойчивости и амплитуде и фазе необходимо разомкнуть систему (рис. 29).

Схема разомкнутой САР для снятия логарифмических характеристик (рис. 30) и (рис. 31).

Из рисунка ЛАХ и ЛФХ видим:

На диаграмме Найквиста видна точка (-1;0), которая связана критерием устойчивости, также запасы устойчивости, как и на ЛАХ и ЛФХ. [1] Вывод В данной курсовой работе проведена идентификация сухого помола цементного клинкера в трубной шаровой мельнице как объекта автоматического регулирования. Проведена проверка на наблюдаемость и управляемость объекта управления. На основе анализа переходных характеристик объекта управления был выбран наиболее подходящий для данного переходного процесса П – регулятор. Проведена оптимизация настроечных параметров этого регулятора с помощью MATLAB. В результате введения в систему П - регулятора были получены следующие параметры системы: · Время переходного процесса 19,1 с.; · Время нарастания – 13,5 с. · Перерегулирование – 1,7%; · Статическая ошибка – нет; · Запас по фазе – 100 градусов; · Запас по амплитуде – 20,4 дБ. Запас устойчивости по фазе полученный в размере 100 градусов не удовлетворяет заданному (от 30 до 80), потому что заданных параметрах переходного процесса невозможно добиться желаемого запаса устойчивости по фазе, но с учетом наибольшего приоритета остальных параметров можно принять полученный запас устойчивости как наиболее подходящий в данной ситуации. Учитывая полученные значения и принятые допущения параметров системы можно утверждать, что выполнены все поставленные в задании на курсовую работу требования. 5. Примеры шаровых мельниц. Завод СТРОЙМАШ-ЩИТ

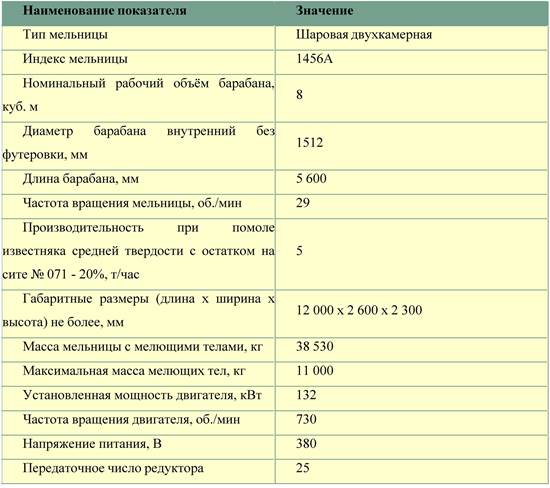

Мельница шаровая 1456А предназначена для сухого помола различных рудных и нерудных полезных ископаемых, строительных материалов средней твердости. Мельница относится к типу шаровых барабанных трубчатых мельниц непрерывного действия с центральной выгрузкой продукта помола. Мельница используется в горнорудной, горнохимической и других отраслях промышленности. Мельница работает непрерывно в различных технологических схемах (в открытом или закрытом цикле) с центральной загрузкой и выгрузкой материала и позволяет получать однородный по тонкости продукт измельчения с помощью мелющих тел (шаров и цильпебсов). Производительность мельницы зависит от свойств измельчаемых материалов (прочность, размолоспособность), крупности материалов на входе (до 40 мм), влажности материалов (до 0,5 %), тонкости помола, равномерности питания, заполнения мелющими телами и материалом. В комплект поставки входит футерованный двухкамерный барабан с литыми футерованными крышками, загрузочная крышка, разгрузочная часть, две роликоопоры, центральный привод, загрузочная воронка. Конструкция мельницы: Барабан мельницы представляет собой стальной полый цилиндр, выложенный внутри броневыми футеровочными плитами, предохраняющими его от ударного и трущего воздействия шаров и материала. Барабан мельницы разделён межкамерной перегородкой на две камеры: предварительного и тонкого помола. Камера предварительного помола загружается шарами. Камера тонкого помола загружается цилиндриками -цильпебсами. С обеих сторон барабан закрыт торцевыми крышками – загрузочной и разгрузочной. Крышки отлиты заодно с полыми цапфами. На цапфы насажены опорные бандажи, которыми барабан опирается на две самоустанавливающиеся роликоопоры. Загрузочное устройство состоит из загрузочной воронки и шнека загрузки, имеющего винтовые направляющие для перемещения материала. Шнек вставлен в полость цапфы загрузочной крышки и через фланец прикреплён шпильками к торцу цапфы. В разгрузочную крышку аналогичным образом вмонтирован шнек с винтовыми направляющими. К шнеку крепится барабан разгрузки с грохотом, предназначенным для отделения случайно прошедших крупных кусков. Мельница приводится во вращение от электродвигателя через муфту, редуктор и эластичную муфту. Загрузка мельницы материалом осуществляется через загрузочнуюворонку. Поступивший в мельницу материал измельчается мелющими телами и перемещается от загрузочного конца к разгрузочному под давлением непрерывно поступающего материала. При вращении барабана материал поступает в разгрузочное устройство и с помощью винтового шнека удаляется через патрубок разгрузки. [4]

|