Расчет фланцевого соединения.

Фланцевые соединения – наиболее распространенный вид разъёмных соединений в химическом машиностроении, обеспечивающий прочность и герметичность, быструю сборку и разборку, простоту изготовления.

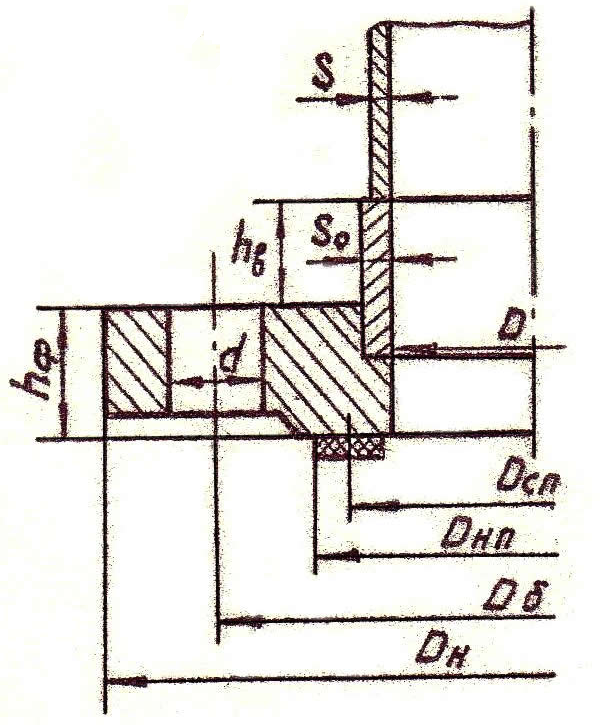

Расчёт уплотнения фланцевого соединения В соответствии с условием давления и температуры среды принимаем плоские приварные швы. Толщина Sо втулки фланца для плоских приварных швов: Sо ≤ S, где S – исполнительная толщина обечайки; S=12 мм; Толщину Sо примем равной исполнительной толщине обечайки, Sо=12 мм.

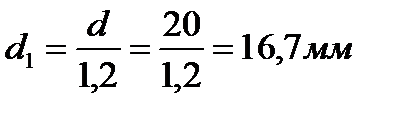

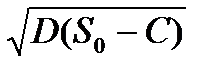

Определяем высоту втулки фланца: hв = 0,5· hв = 0,5· Определяем диаметр болтовой окружности фланцев: Dб >D +2· (2·So +dб +U), где U – нормативный зазор между гайкой и втулкой; U=5мм; dб – наружный диаметр болта; dб =20 мм по таблице [5, табл.2.2] Dб >1800+2· (2·12+20 +5) = 1898 мм.

Определяем наружный диаметр фланцев: DН ≥ Dб + а, где а – конструктивная добавка для размещения гаек по диаметру фланца, а = 40 мм по таблице [5, табл.2.4]. DН ≥1898 + 40 = 1938 мм. Определяем наружный диаметр прокладки: DН.П = Dб - e, где e – нормативный параметр, зависящий от типа прокладки, e = 30 мм по таблице [5, табл.2.4]; DН.П = 1898– 30 = 1868 мм. Определяем средний диаметр прокладки: DС.П = DН.П - b, где b – ширина прокладки, b =20 мм принимается по таблице [5, табл.2.5]. DС.П = 1868 – 20 = 1848 мм.

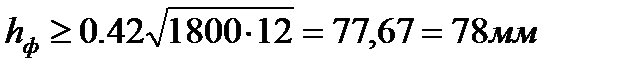

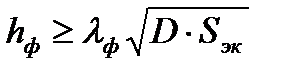

Определяем количество болтов, необходимых для обеспечения герметичности соединения: nб = где t ш – рекомендуемый шаг расположения болтов[5,табл. 2.3]; t ш =4· dб = 4 · 20 = 80 мм; nб = Для обеспечения герметичности соединения необходимо 76 болтов. Высота фланца:

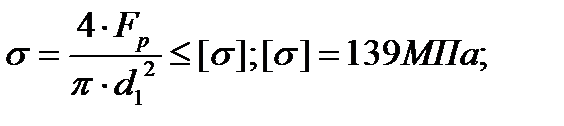

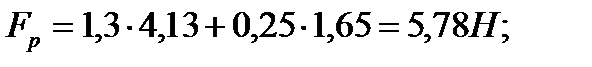

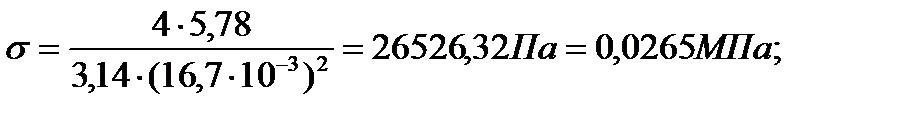

Проверка прочности болтов фланцевого соединения:

Fзат=2,5F;

F=Q/n; n - число болтов фланцевого соединения;

Fзат=2,5·1.65=4,13 H

0,0265<139МПа – условие прочности болтов фланцевого соединения Выполняется.

Рисунок 11- Плоский приварной фланец

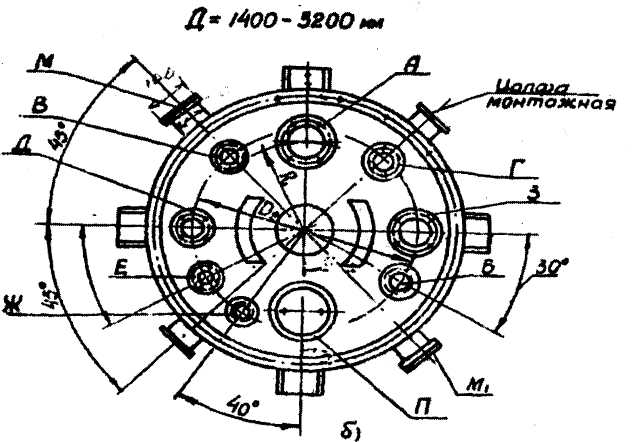

Диаметры штуцеров выбираются по ОСТ 26-01-1246 в зависимости от внутреннего диаметра корпуса: D =1800мм (табл. 27, Справочные таблицы) Диаметры штуцеров: Для загрузки «А» 200 мм Резервный «Б» 100 мм Резервный «В» 100 мм Технологический «Г» 100 мм Для трубы передавливания «Д» 100 мм Для манометра «Е» 50 мм Для термометра «Ж» М27х2 Вход и выход теплоносителя «МI,МII» 50 мм Для слива «О» 100 мм Люк «П» 400 мм

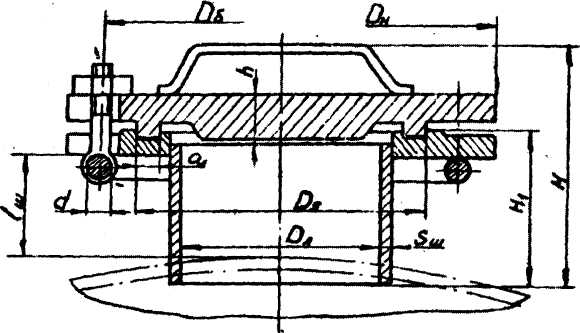

Люк выбирается с плоской крышкой и откидными болтами.

Рисунок 12-Крышка аппарата

Заключение.

Рисунок 13- Люк с плоской крышкой

Заключение Быстрое развитие химической технологии и химического оборудования, в том числе химической аппаратуры, требует создания высокоэффективных, экономичных и надёжных аппаратов. Выбор вида и принципиальной конструкции аппарата. Определение его рабочих параметров, основных размеров, марок конструкционных материалов и других, необходимых для конструктивной разработки и расчёта на прочность данных производится проектировщиком на основе выбранного процесса производства, химико-технологического расчета и особенностей перерабатываемой среды. В данной работе тип аппарата 31 – с коническим днищем и эллиптической отъёмной крышкой. Толщина стенки обечайки днища и крышки согласно проведённым расчётам равна 12 мм. Так как для перемешивания данной среды используется высокая частота вращения, то был подобран привод типа 2 для установки на крышки аппарата мощностью 11,0 кВт. В аппарате применено сальниковое уплотнение в связи с малым избыточным давлением в корпусе аппарата. Также был проведен проверочный расчет вала мешалки на виброустойчивость, прочность и жесткость. Из этого можно сделать вывод, что выбранный нами вал соответствует всем требованиям. Были проведены расчеты на прочность шпоночного соединения, опор лап аппарата, а также фланцевого соединения. В результате можно сделать вывод о том, что подобранный нами аппарат может безопасно эксплуатироваться в данных условиях на производстве.

|

,

, =68,0 мм.

=68,0 мм.

=74,49

=74,49 ;

;

.

.