Оболочки, нагруженные наружным давлением.

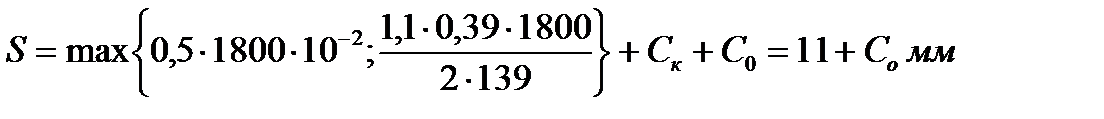

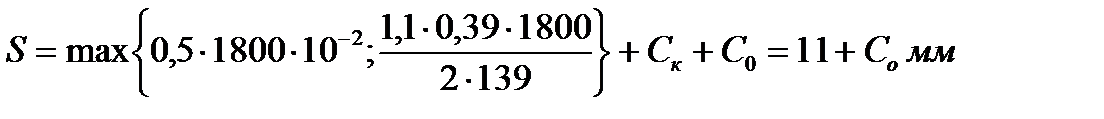

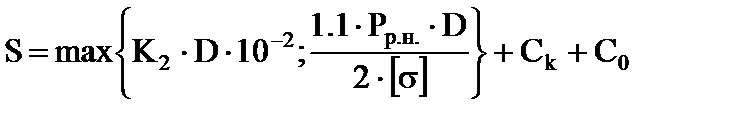

1) Толщину стенки цилиндрической обечайки предварительно определяют по формуле:

где S – толщина стенки аппарата, мм; K2 – коэффициент устойчивости; D – внутренний диаметр обечайки, мм; Pр.н. – расчетное наружное давление, МПа; [s] – допускаемое напряжение, МПа, Ск – прибавка на коррозию, мм; Со – прибавка на округление до стандартного размера, мм. Коэффициент К2 находят по номограмме по вспомогательным коэффициентам К1 и К3. Коэффициент К1 находят:

где nу =2,4 - коэффициент запаса устойчивости в рабочем состоянии; Pр.н. – расчетное наружное давление, МПа; Е – модуль упругости, МПа.

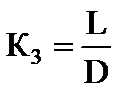

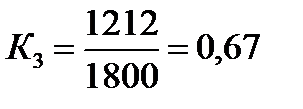

Коэффициент К3:

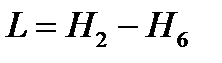

где L – длина цилиндрической части оболочки, мм; D – внутренний диаметр, мм. Длина цилиндрической части корпуса находят:

где Н2=2260 мм;(табл.10, Расчет опор химических аппаратов) Н6=1048 мм.

По номограмме из УМП {2} находим К2=0,5.

По сортаменту листовой стали, выбираем сталь толщиной 12 мм с учетом всех отклонений. (табл.7, Справочные таблицы)

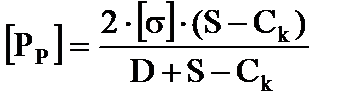

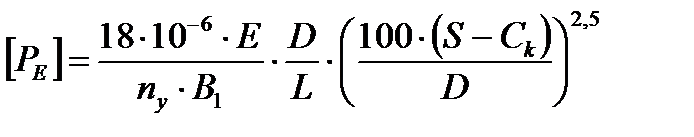

После предварительного определения толщины стенки обечайки проверяют допускаемое наружное давление:

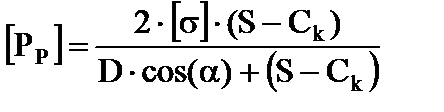

где давление из условия прочности:

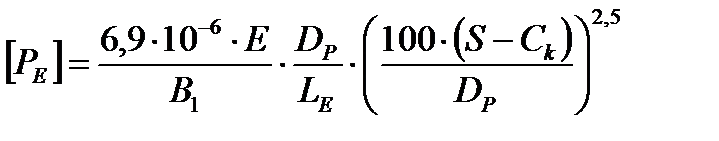

а допускаемое давление из условия устойчивости:

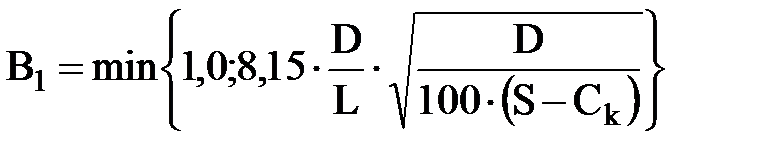

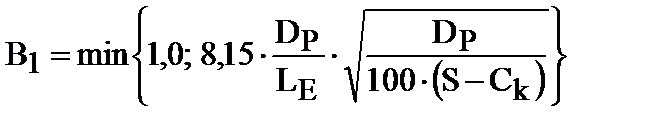

Вспомогательный коэффициент B1 рассчитывают из соотношения:

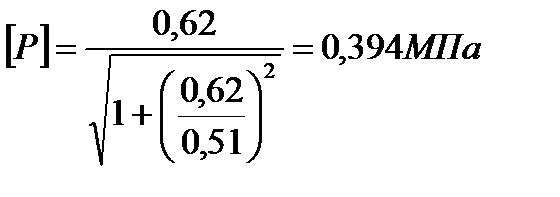

Допускаемое давление равно:

Допускаемое давление больше расчетного наружного давления, 0,394≥0,39 МПа.

2) толщина стенки стандартного днища, работающего под наружным давлением, определяется:

По сортаменту листовой стали, выбираем сталь толщиной 12 мм с учетом всех отклонений. (табл.7, Справочные таблицы)

3) толщину стенки конического днища считают условно равной толщине стенки цилиндрической обечайки. После этого проверяем допускаемое наружное давление:

где α – угол при вершине конуса, градусы.

Допускаемое давление из условия устойчивости находят:

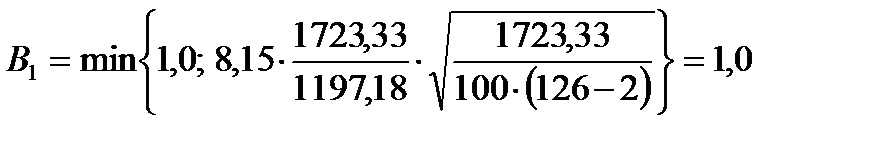

Вспомогательный коэффициент В1 определяется:

где B1 – вспомогательный коэффициент; Dр – расчетный диаметр конического днища, мм; LЕ – расчетная длина конического днища, мм;

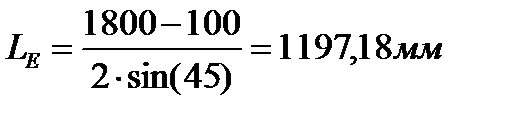

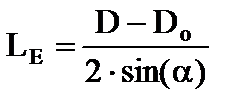

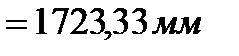

Расчетную длину конического днища находят:

где D – внутренний диаметр конического днища, мм; Dо – внутренний диаметр нижнего штуцера, мм; α –угол при вершине конуса, градусы. Dо=100 мм.(табл.27, Справочные таблицы)

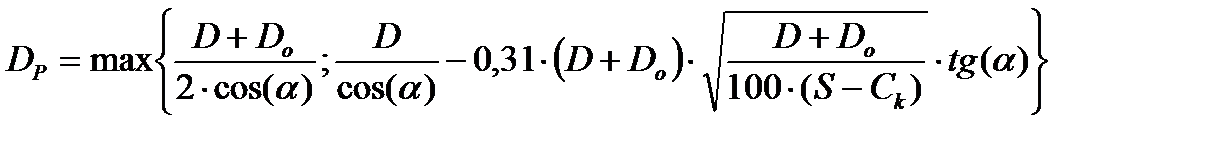

Расчетный диаметр вычисляют по объединенной формуле:

Коэффициент В1 равен:

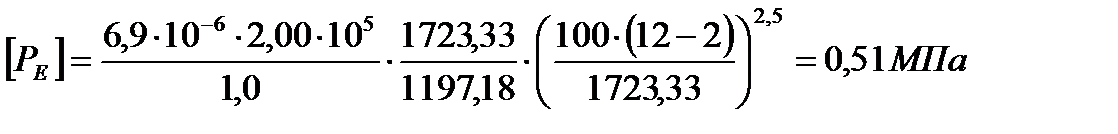

Допускаемое давление из условия устойчивости равно:

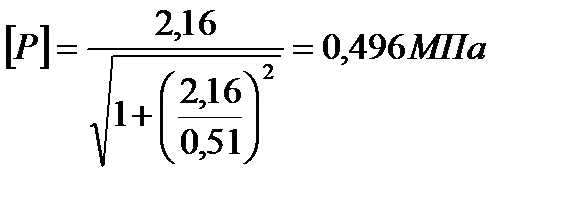

Допустимое наружное давление равно:

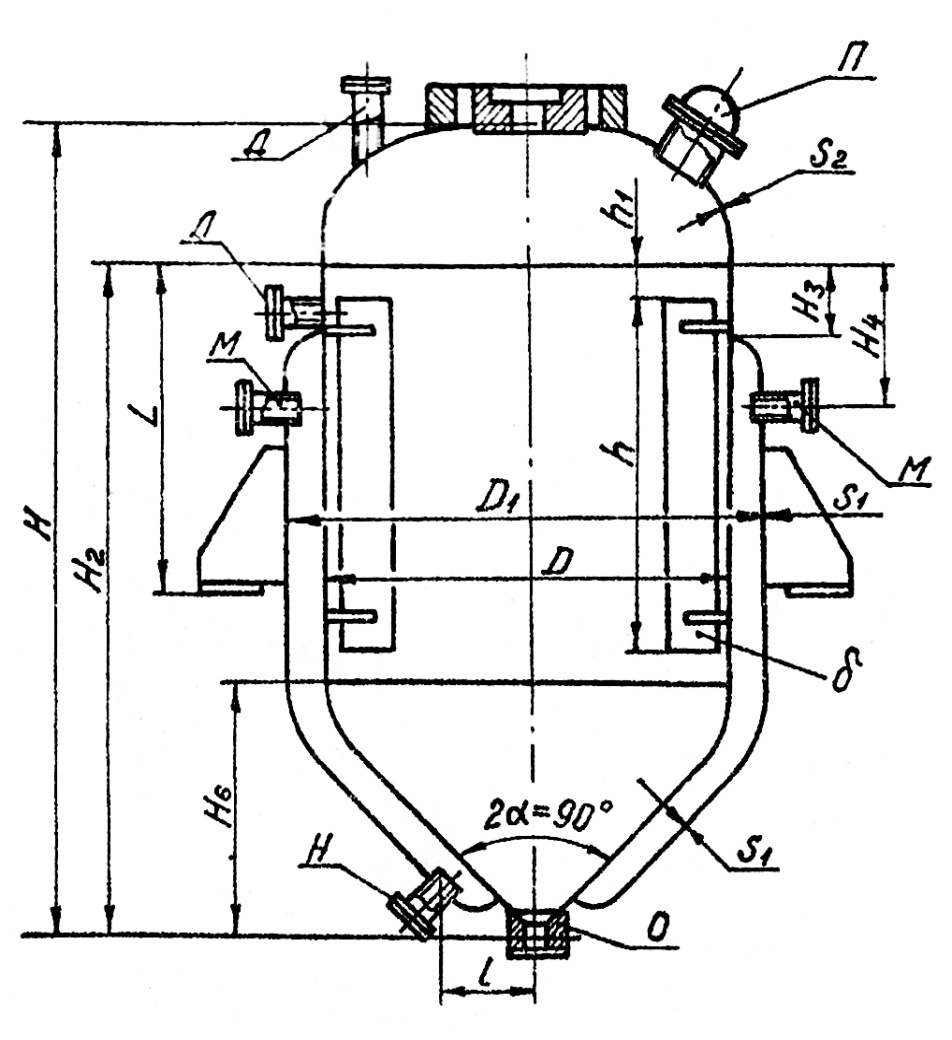

Таким образом, допустимое давление больше расчетного наружного давления, 0,496МПа >0,39МПа. Толщины обечайки, крышки и днища подобраны верно. Толщина стенки обечайки, днища и крышки с учетом наружного и внутреннего давления равна 12 мм.(По толщине конического днища). Эскиз привода представлен на рисунке 1.

Рисунок 1- Корпус типа 31

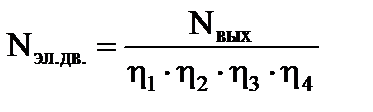

Для вращения мешалки подбирают стандартный привод в зависимости от частоты вращения мешалки и потребляемой ею мощности, внутреннему давлению и способу установки привода на аппарате. Мощность привода рассчитывают:

где Nэл.дв. – мощность привода, кВт; Nвых – мощность, потребляемая мешалкой, кВт; η1 =0,97 – КПД механической части привода; η2 =0,99– КПД подшипников; η3 =0,98 – потери в уплотнении; η4 =0,99 – потери в муфте.

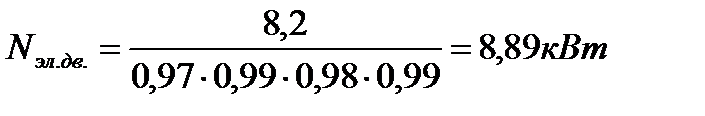

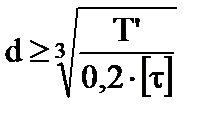

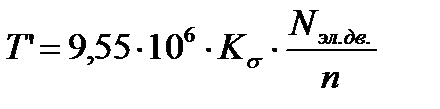

Подбираем тип привода 2, исполнение 1 для установки на крышке аппарата, (табл.8, Справочные таблицы) Мощность 11,0 кВт. (табл.15, Справочные таблицы) Найдём диаметр необходимого вала. Минимальное значение диаметра находят:

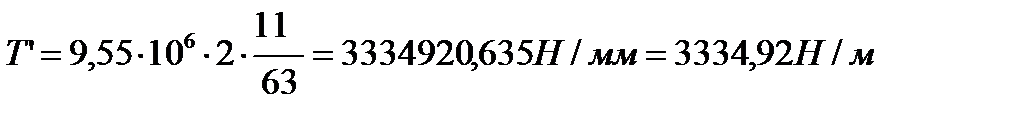

где d – диаметр вала, м; Т‛ – крутящий момент на валу, Н∙м; [τ] – допускаемые напряжения кручения, Па. Крутящий момент рассчитывают:

где Т‛ – крутящий момент на валу, Н∙м; Кσ =2,0 – коэффициент динамической нагрузки; [стр. 15 Расчет и конструирование аппаратов с перемешивающими устройствами] Nэл.дв. – мощность привода, Вт; n – частота вращения, об/мин.

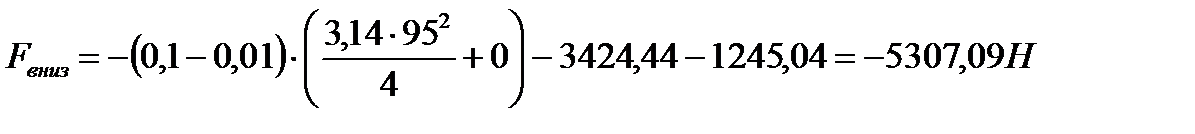

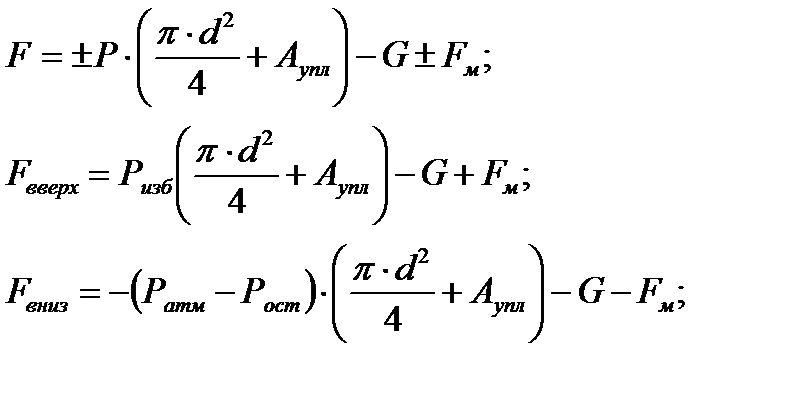

Следовательно, подбираем габарит 3 с диаметром вала d=95 мм. (табл.14, Справочные таблицы) Стандартный привод по условиям работы подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [ F ], которое для привода типа 2, исполнения 1, габарита 3 равно 25500. (табл.17, Справочные таблицы) Действующее осевое усилие на вал привода аппарата определяется по формуле:

где Аупл – дополнительная площадь уплотнения, м; G – масса части привода, кг; Fм – осевая составляющая сила взаимодействия мешалки с рабочей средой, Н. G =(mв + mмеш + mмуф)∙ g

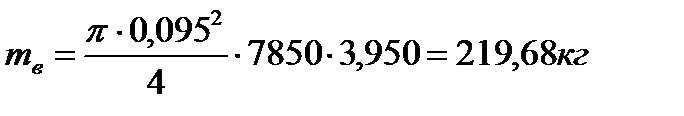

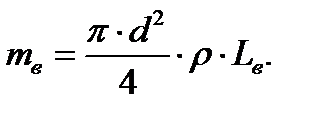

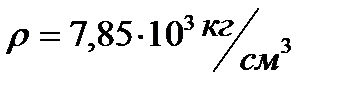

где mв – масса вала; mмеш – масса мешалки, mмеш = 73 кг. (табл.4, Уплотнения валов и мешалки химических аппаратов) mмуф – масса муфты, mмуф = 56,4 кг. (табл.26, Справочные таблицы) Lв – длина вала; ρ – плотность стали,

Lв=Нкор.+l2+h1+30-hм

где Нкор –длина корпуса,мм; Нкор=2750мм. (табл.10, Расчет опор) l2-расстояние между подшипниками, мм; l2=800мм. (табл.14, Справочные таблицы) h1-длина вала мешалки, мм; h1=820мм. (табл.14, Справочные таблицы) hм- расстояние от мешалки до днища корпуса,мм. hм=0,3×dм=450мм. (табл.2.1 Расчет и конструирование аппаратов) Lв=2750.+800+820+30-450=3950 мм.

Аупл.=0 мм2, -сальниковое G=(73+56,4+219,68)×9,8=3424,44 Н.

Сравниваем полученные значения сил Fвверх и Fвниз с допустимой нагрузкой [ F ]: 654,45 H <25500H -5307,09H<25500H. Условие выполняется Основные размеры привода типа 2, исполнения 1, габарита 3 определяем по таблицам в соответствии с ОСТ-26-01-1225-75. В = 965 мм; l2 = 800 мм; L = 350 мм; S = 18 мм; H1 =850 мм; D = 560 мм D1 = 650 мм; h1 = 820 мм; mприв = 945 кг.

Эскиз привода представлен на рисунке 2

Рисунок 2- Привод типа 2, габарита 3

|

,

,

.

.