Расчет шпоночного соединения.

А) Выбираем шпонку призматическую для крепления мешалки с валом по ГОСТ 23360-78 [7,табл 24.29]

lcт – длина ступицы по таблице lcт=130; Шпонка

Размер опоры лапы или стойки выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ОСТ 26-665-72.

Расчет опор–лап. Выбираем опоры-лапы типа 1, исполнение 2 (табл.1, Расчет опор) 1. Нагрузку на одну опору G1 рассчитывают:

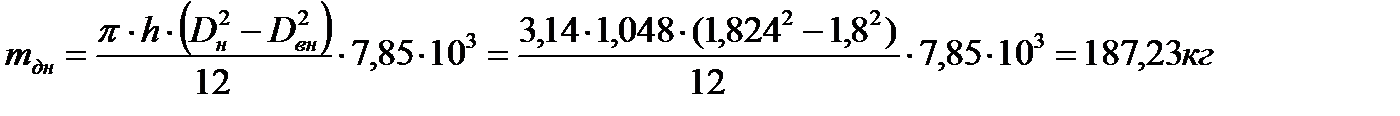

где G1 – нагрузка на одну опору, Н; Gmax – максимальный вес аппарата, Н; n – число опор. Gmax = g∙(mкр+mдн+mцил.об+mвод. ап.+mпр+mвала+mмуфты+mмеш+ mупл.), где Gmax – максимальный вес аппарата, Н; g = 9,8 – ускорение свободного падения, м/с; mкр – масса крышки аппарата, кг; mдн – масса днища аппарата, кг; mцил.об – масса цилиндрической обечайки, кг; mвод. ап – масса воды в аппарате при гидравлических испытаниях, кг; mпр – масса привода, кг; mвала – масса вала, кг; mмуфты – масса муфты, кг; mмеш – масса мешалки, кг; mупл – масса уплотнения, кг.

mвод. = Vном∙ρкисл = 5∙1050=5250 кг; mпр = 945 кг, (табл.14, Справочные таблицы) mмуфты =63 кг, (табл.26, Справочные таблицы) mмеш =73 кг, (табл.4, Уплотнения валов) mупл = 27 кг. (табл.2, Уплотнения валов) Gmax =9,8∙(649,59+242,8+187,23+5250+945+63+73+27+4*33,4+219,8)=76363,96Н G1=76363,96/4=19090,99 Н. Проверка опоры на грузоподъёмность по условию G1 < [G]

2. Фактическую площадь подошвы определяют: Афакт = а2∙b2 , где Афакт – фактическая площадь подкладного листа, мм2; a2, b2 – размеры подкладного листа, мм. Афакт = 200∙220=44000мм2 Требуемая площадь подошвы из условия прочности фундамента:

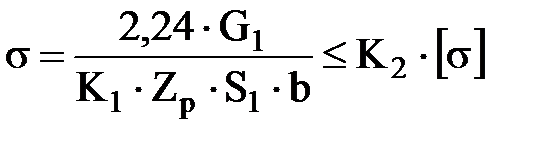

где Атреб – требуемая площадь подкладного листа, мм2; G1 – нагрузка на одну опору, Н; [q] – допускаемое удельное давление на фундамент, МПа, [q]=14 МПа – для бетона марки 200. Атреб=19090,99 /14=1363,64; Афакт > Атреб – условие выполнется. 3. Вертикальные ребра опор проверяют на сжатие и устойчивость:

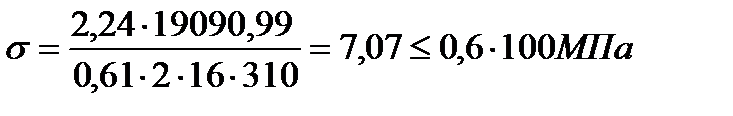

где σ – напряжения сжатия в ребре при продольном изгибе, МПа; G1 – нагрузка на одну опору, Н; К1 – коэффициент гибкости ребра; Zр = 2 – число ребер жесткости в опоре; S1 – толщина ребра, мм; b – вылет ребра, мм; [σ]=202,5–допускаемые напряжения для материала ребер опоры, МПа; К2 – коэффициент уменьшения допускаемых напряжений при продольном изгибе. Коэффициент К1 определяется в зависимости от гибкости ребра λ, рассчитываемому:

где λ – гибкость ребра; l – гипотенуза ребра, мм; S1 – толщина ребра, мм. Для опоры стойки величина l определяется из эскиза, а для опоры лапы рассчитывается:

4. Проверка на срез прочности угловых сварных швов, соединяющих рёбра с корпусом аппарата выполняется исходя из:

где τ – напряжения сдвига в ребре, МПа; G1 – нагрузка на опору, Н; Δ =0,85∙S1 – катет шва, мм; L – общая длина швов, мм; [τ] – допускаемое напряжение в сварном шве, МПа, (не более 80 МПа) Δ =0,85∙16 = 13,6 мм

2,18<80 МПа – условие выполняется.

Рисунок 10-Опоры-лапы

|

Условие прочности:

Условие прочности:

150 МПа>94,62 МПа- условие выполняется

150 МПа>94,62 МПа- условие выполняется

,

, ,

, ,

, ,

,

– условие выполняется.

– условие выполняется. ,

,