Билет 8. При выборе сырьевых материалов нет строгих требований по содержанию окрашивающих компонентов (оксида железа)

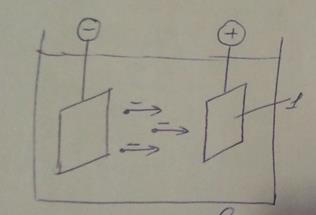

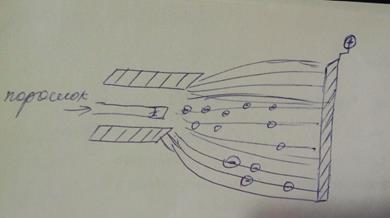

Сырьевые материалы, используемые в производстве непрерывного волокна. При выборе сырьевых материалов нет строгих требований по содержанию окрашивающих компонентов (оксида железа), в составе для волокна 0,2 и более %. Fe в стеклорасплаве несколько ускоряет стадию фиксации в форму, при формовании волокна. Для процессов стекловарения должно быть стабильно соотношение Fe2+ и Fe3+. SiO2(кварцевый песок) – Гомельский ГОК (ВС-040 и ВС-050) Известняк(Россия), Доломит кусковой, Al2O3(глинозем)-(каолин), Полевой шпат не используется, т. к. в нем содержатся щёлочи, а у нас безщеловное стекло(типа Е). B2O3-борная кислота и калемонит(2CaO*3B2O3*5H2O), Na2SO4- в роле плавней. Для кремнеземного волокна соду и селитру натриевую используют. Требования по кварцевому песку: частицы размером >400мкм не допускается, частиц крупнее 63 мкм не более 11%. Такой гран состав получается при помоле кварцевого песка, на это идут для того, чтобы ускорить процесс стекловарения тугоплавкого стекла. Частиц доломита и мела крупнее 160 мкм, не более 3%. Крупнее 63 мкм не более 60 %. Для глинозема частиц > 160 мкм не более 60 %. Технология производства теплоизоляционных материалов на основе штапельного волокна. Формирование стекловатного(минерального) ковра осуществляется в камерах волокноосаждения, они представляют собой металлический каркас обшитый листовой сталью с тепловой изоляцией. Волокно осаждается на сетчатый или пластинчатый конвейер. Осаждению способствует отсос воздуха из камеры под конвейером. Разряжение в камере предотвращает запыление в цехе. Для обезпыливания в камеру может подаваться замасливатель. На волокно подается связующее методом полимеризации через фарсунку(фенолформальдегидные смолы), в которые вводятся добавки для снижения крупкости. В водной суспензии до 24% смолы находится. Для закрепеления волокон в местах их контакта должны быть образованы клеевые соединения. Далее проводятся следующие операции:1)уплотнение волокнистого ковра, далее в специальной камере проводится термическая обработка при Т до 200ºC. Температура зависит от вида связующего. При этом происходит удаление влаги и отверждения связующего от 3 до 18 мин. 2)охлаждение ковра на открытом конвейере.3)раскрой на плиты.4)упаковка. Электростатические способы нанесения эмалевых шликеров и порошков. Электрофарез-использование для нанесения одностадийного эмалевого покрытия, основан на перемещении тв. Частиц фритты, имеющий отрицательный заряд за счет наличия гидратной оболочки к детали, которая является анодом. Процесс ведут в ванной, заполненной шликером.

Электрофорез выполняется при постоянном напряжении 50-200 В. Завершается при достижении определенной толщины слоя. Электростатика(мокрая, сухая). В электрическом поле можно наносить шликер, либо порошок. Шликер распыляется сжатым воздухом под давлением 0,1-0,3 МПа через распылительный пистолет. В режиме коронного разряда, происходит заряжение частиц (отрицательный заряд создается) Частицы по силовым линиям электрического поля летят в направлении детали, которые являются анодом и естественно осаждаются на ней. Напряжение электрического поля 80-120 кВ. Толщина наносимого слоя зависит от величины напряжения и расстояния от пистолета до детали.

Меньше потери эмалевого шликера, однородная толщина покрытия, которая может регулироватся. Аналогичным образом наносится порошок, только напряжение электрического поля более низкое 60-90 кВ. Осыпание порошка исключается при предварительном нанесении на него органических пленок, за счет чего повышается сопротивление и заряд сохраняется в течении 2-х суток.

|